数控系统自设置故障的诊断处理

2015-01-06刘贤文

刘贤文

(广州市机电技师学院,广州 510435)

0 前言

数控机床PMC程序控制与其切削加工过程都有安全互锁,当数控机床切削时产生故障,PMC程序会扫描检测I/O外部工作元件的状态及动作是否正常执行等逻辑判断工作,扫描检测中如发现问题即产生报警信息。所以,数控机床故障大部分是通过PMC程序检测。

1 FANUC 0i MD加工中心故障现象

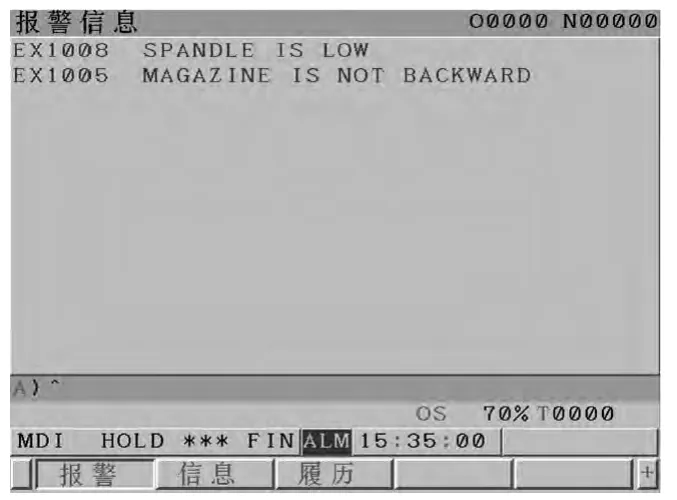

1台数控系统为FANUC-0i MD带转盘刀库的加工中心,开机后出现EX1005 Magazine is not backward(刀库不能下落)和EX1008 spandle is low(主轴转速低)代码报警,如图1所示。

根据代码查看FANUC(B-64305CM_01)故障维修手册,故障例表中并无此故障代码,查看刀库机械和电气控制线路,并无损坏,控制线路完好。机床重新回零,结果Z轴不能在JOG方式下移动和回零,但手轮方式下能移动,查看了回零方式的移动速度参数,设置正确。按复位后故障报警消除,但Z轴回零指示灯一直在闪烁。试旋转主轴,输入“M03 S100”,按循环启动,不能执行程序,又多显示了一个故障“EX1008 spandle is low”报警。这些都是数控系统自设置的故障。

图1 故障报警界面

2 故障代码的分析

数控系统自设置故障的诊断可采用PMC的静态诊断(分析PMC的梯形图)和动态诊断(确定PMC为运行状态,利用NC系统的梯图显示功能或者机外编程器在线跟踪梯形图的运行)。

2.1 静态分析PMC的梯形图

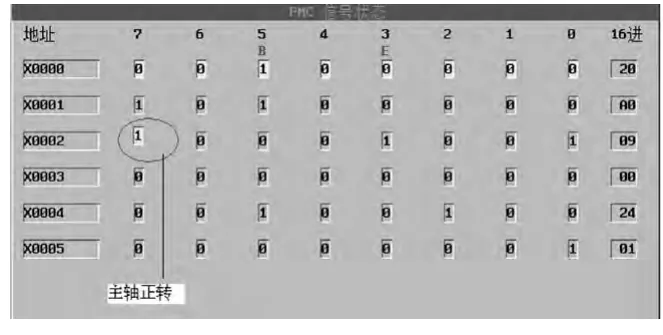

数控系统自设置故障是数控机床厂家二次开发的PMC输入输出点出现异常而产生报警。这类故障代码是通过A显示输出,如图2中,A0000.5信号导通,激活了相应的故障报警1005。

图2 自设报警故障显示及信息界面

查看梯形图I/O模块的连接状况,未发现异常;对机床各控制线路进行检查,未发现断线及损坏现象;查看PMC中主轴相关信号的ON/OFF状态,在启动主轴程序当主轴运行时信号有变化(图3),显示正常状态。

图3 主轴相关信号的ON/OFF状态界面

2.2 动态PMC跟踪诊断

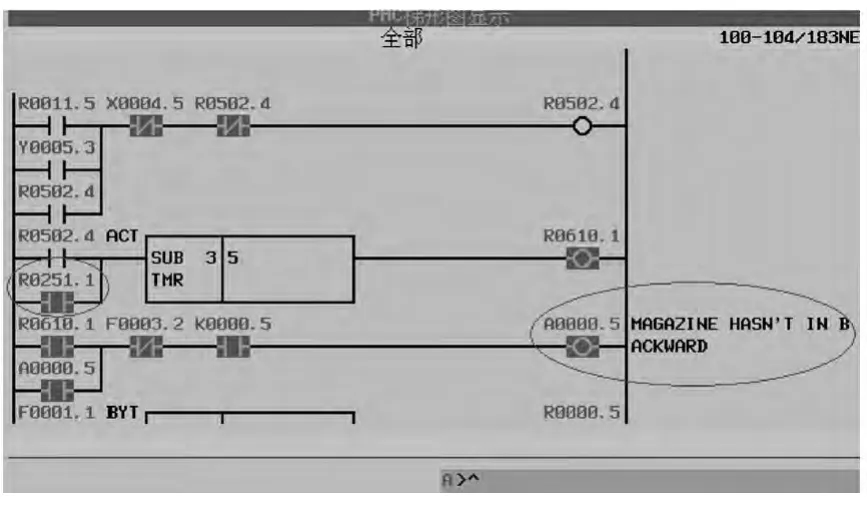

对机床进行回零操作处理,发现Z轴不能回零,手动也不能移动,但手轮可以移动;检查与刀库控制及主轴控制的相关参数,并无发现异常。这些由机床厂家设置的报警代码是通过PMC控制实现,因此,必须观察运行状态的PMC程序才能确认故障的部位及主要原因。调出梯形图画面,图4是EX1005报警代码显示输出的梯形图。

图4 EX1005报警代码显示

动态监控是根据信号的状态触点和线圈用不同的颜色来显示,在梯形图监控中,可以看到输入输出点的状态,实时观察I/O及标志位状态的瞬间变化。运行时信号状态R0251.1=1时,R0610.1=1有输出,才出现显示Magazine is not backward故障。图5是R0251.1输出控制的梯形图,实时观察图5 I/O信号状态R0249.0=1,X0004.5=0、F0001.1=0 时,使R0251.1=1。主轴运行复位信号F0001.1=0是正常,查找电气图纸X0004.5是刀库移动气缸位置开关,完成换刀后X0004.5应处于1状态,但X0004.5此时可能不处于1状态,从而使R0251.1=1,出现刀库不能下落的报警,为进一步证实问题出在X0004.5开关上,查看图6 R0249.0输出信号控制梯形图。

图5 R0251.1输出控制的梯图

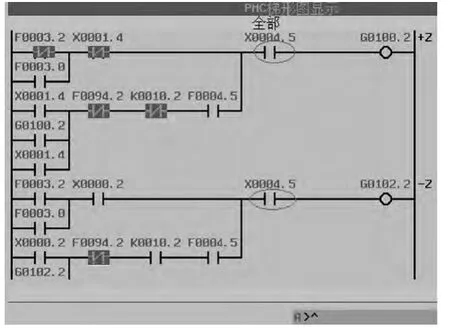

由图6可以看出有输入M03,按循环启动,R0249.0=1程序运行信号是正确。尝试按下RST按钮开关,F0001.1变为1的状态报警消除,说明RST按钮开关也正常,证明使R0251.1=1,出现刀库不能下落的原因是X0004.5开关出了问题。该开关出问题后还涉及到Z轴回零。图7为JOG方式下Z轴不能移动的控制相关部分梯形图,检查图7发现在JOG方式下移动Z轴,用MJ进给选择检测信号时F0003.2=1及按下+Z时X0001.4=1均正确,如果此时X0004.5=1,则Z轴应能够移动,但实际Z轴未移动,所以,故障在X0004.5的输入开关上。

图6 R0249.0输出控制梯图

3 故障处理

经查,是刀库换刀后没有缩回到达所在的位置,因此X0004.5位置开关仍处在0状态,造成X0004.5不能切断A0000.5报警信号,出现 EX1005 Magazine is not backward故障报警显示。换刀状态下X0004.5=0信号灯不亮,换刀完毕X0004.5=1置信号灯亮,表示机床可以就绪的正常加工状态。更换刀库缩回检测开关元件后数控机床故障排除。

图7 JOG方式下Z轴回零控制梯形图

4 结语

在数控机床的维修过程中,这类故障占有比较大的比例。数控机床PMC模块是数控系统及外围电路连接的桥梁,机床PMC程序运行时要对大量开关信号处理,任何一个信号不到位,任何一个执行元件不动作数控机床都会产生故障。借助了PMC提供的各项功能对PMC程序的动态跟踪和静态诊断,综合观察数控机床输入输出状态及动作是否正常执行等进行逻辑判断,可提高数控机床故障的诊断与排除的速度及准确性。