S7300 PLC设备故障分析及程序改进

2015-01-06王明军

王明军

(淮安同方水务有限公司涟水分公司,江苏淮安 223400)

1 问题的提出

淮安市第二污水处理厂自控系统两台西门子S7300 PLC站(每台PLC站由主框架及若干远程IO机架组成)和中控室上位机通过光钎构成10 Mbs/100 Mbs环形以太网,全厂所有工艺设备、在线仪表等就近接入两个PLC站。

2015年3月中旬,中控室操作人员发现,两个站所控制的多台设备无论是在远程手动控制还是远程自动状态,均出现无故停机现象,有时几分钟停1次,有时几小时停1次,无规律。维护人员现场检查和PLC有关的接线、更换有关模块,甚至更换CPU后,问题依旧。PLC程序未曾修改,PLC上LED指示灯显示也始终正常。

笔者首先将STEP7和PLC在线,对硬件进行在线诊断,确认PLC所有硬件正常,PLC CPU故障诊断缓冲区也无运行异常信息记录。据此初步判断,故障原因应该是逻辑输入异常引起逻辑输出异常动作,如某台设备正常运行时某个逻辑输入条件必须为1或0,若变为0或1则停机。实际运行中这个输入可能因某种原因在0和1之间异常跳动,跳动时间极短,依靠肉眼及万用表无法测量捕捉。为此,笔者编制1个捕捉逻辑输入异常跳动的程序并下载至PLC,监控疑似故障点,最后找到了异常跳动的点位。同时根据西门子输入模块线路图、现场PLC接线图,用万用表在现场进行了测试,也找到了这些异常跳动的原因。改进PLC输入部分接线,改进后,设备至今再未出现异常停机现象。尽管每台设备运行规律不同,梯形图程序也不完全一样,但是程序中有相似部分。下面以该厂1#反冲洗鼓风机为例,针对该厂所有设备梯形图中共有相似部分,介绍故障处理过程及改进措施。本例中虽涉及的是西门子S7300 PLC,但这种减小输入模块引线电缆电磁感应电压干扰的方法也适用于其他品牌PLC。

2 故障处理实例

2.1 1#反冲洗鼓风机远程手/自动控制部分梯形图(图1)

该厂所有设备梯形图均有手/自动控制部分,并且手/自动控制部分梯形图逻辑相同,不同的设备只是传给逻辑快FC10的实际输入/输出参数不一样。图1中S_permit和S_fault为输入型形式参数,S_hand、S_auto和S_workmode为输入输出型形式参数 ,S_cmd为输出型形式参数 ;I0.0、I0.1、DB11.DBX0.0、DB11.DBX0.1、DB11.DBX0.2 和 Q0.0 为上述形式参数对应的实际参数。I0.0来自1#反冲洗鼓风机控制柜中现场/远程转换开关,I0.1来自控制柜中故障检测器;DB11.DBX0.0与上位机组态软件相连,上位机可以通过该位远程手动停止/启动设备;DB11.DBX0.1为远程自动运行命令。针对不同设备运行规律要求,还有不同的逻辑程序计算得到不同设备远程自动状态运行命令,因与本文关系不大,故未列出。DB11.DBX0.2与上位机组态软件相连,为设备远程手/自动运行选择;Q0.0连接输出继电器,该继电器常开触点控制设备运行。实际上,FC10是所有设备共有部分,全厂每一台设备控制都要调用FC10,只不过不同的设备在上述形式参数处输入不同的实际参数。

图1 1#反冲洗鼓风机远程手/自动控制部分梯形图

当将该反冲洗鼓风机现场/远程开关转换到远程(I0.0为1),该风机无故障(I0.1为0)。在上位机组态画面中选定该设备为远程手动运行(DB11.DBX0.2为0),从上位机启动风机(DB11.DBX0.0为1),从图1可以看出,Q0.0为1,风机启动运行。在监控程序过程中发现,确实存在Q0.0无故断开现象。怀疑可能是I0.0或I0.1瞬间跳动引起Q0.0断开。从图1中FC10内部梯形图可以看出,I0.0瞬间变为0或I0.1瞬间变为1,会复位上位机远程手动命令DB11.DBX0.0及远程自动运行命令DB11.DBX0.1,从而引起设备停机,可能这一瞬间跳动时间很短,在程序监控画面来不及反映。

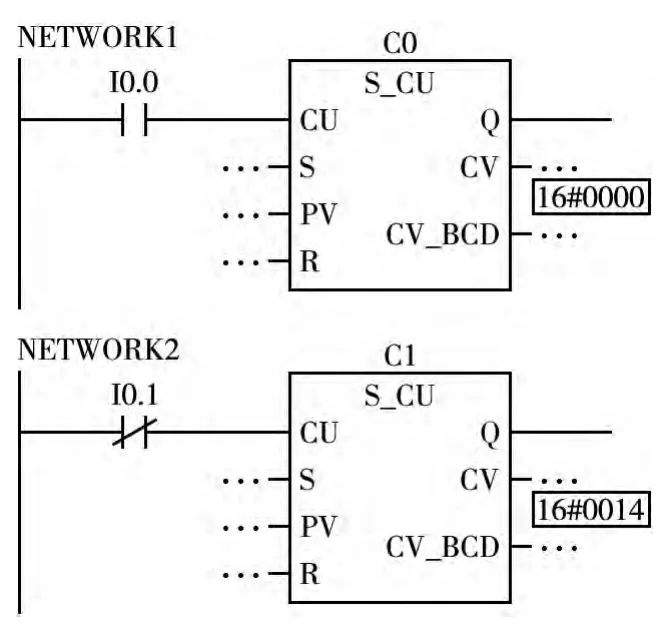

图2 故障诊断程序

2.2 输入异常跳动捕捉程序

在PLC OB1中编制1个小程序(图2)并下载到PLC中。若I0.0始终为1,I0.1始终为0,则这段捕捉程序运行后计数器C0和C1的累计值会始终为0。图2中16#0000和16#0014是这段瞬间跳动捕捉程序在一段时间内运行后得出的结果,从而可初步得出I0.0不存在异常跳动现象,I0.1异常瞬间跳动。结合图1可以看出,I0.1瞬间跳动变为1就复位了远程手动启动命令、远程自动启动命令,导致无输出。2.3 故障处理

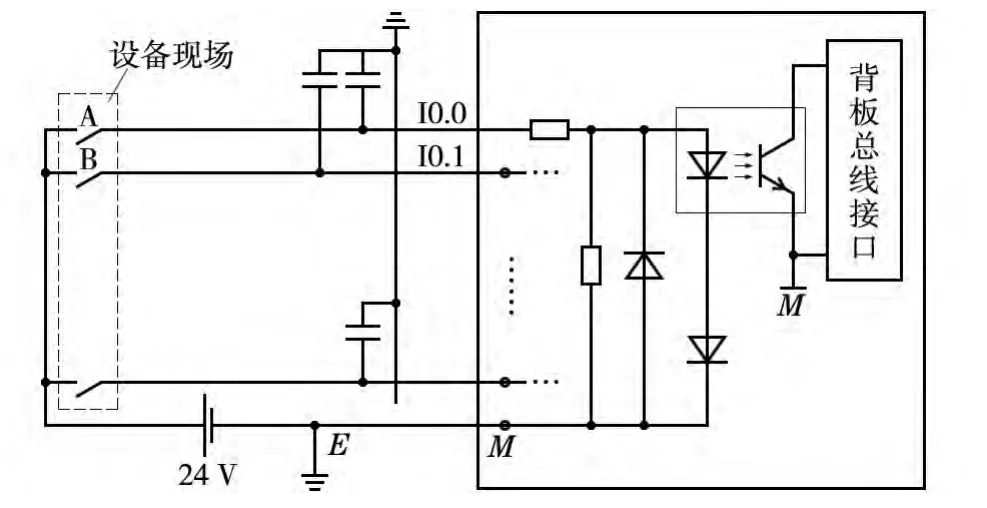

I0.1是设备控制柜中送给PLC的设备故障信号,反复检查设备故障检测器,确认无问题,但是风机异常停机现象依然存在。西门子S7300 PLC数字量输入模块电路及与现场信号连接电路见图3,其中,M点为输入模块信号电路公共点,该点悬浮,E点为控制系统集成时厂家做的接地点,24 V电源为外接输入通道驱动直流电源,A为1#反冲洗鼓风机现场控制柜中现场/远程转换开关,B为控制柜中风机故障信号,在无故障远程启动时A闭合、B断开。A、B到PLC站距离大约150 m,由多芯控制电缆相连。

从PLC端子拆下接往I0.1端口的电缆,然后运行图2的开关量瞬间跳动捕捉程序,在相当长一段时间后,计数器C1再也没有记录到跳动信号。从PLC柜中端子拆下I0.1后,由于B点正常情况是打开的,这根缆线两端就处于悬浮状态。使用万用表测量其对地电压,发现有100多伏对地电压,最终确认,由于E点接地,这个忽强忽弱的电磁感应电压和S7300输入模块输入通道电阻、发光二极管构成回路,造成数字量输入模块输入发光二极管瞬间导通。断开A点,将I0.0从PLC端子处断开,这根缆线两端悬浮后用万用表也测到了几十伏对地感应电压。而且发现,任意一根连接设备现场到PLC数字量输入端子的缆线,只要两端悬浮,都能测到对地从几十伏到100多大小不等的感应电压。

按照上述方法逐一检查几台异常停机设备,确认均是由设备故障回路到PLC数字量端口连线电磁感应电压引起。当初项目自控集成时,要求所有现场设备故障信号逻辑0为正常,1为设备故障。结合图3可以看出,设备正常无故障时B打开,从B到I0.1端子的电缆线一端即悬浮,就可能有电磁感应电压影响。

图3 PLC数字量输入模块电路及与现场信号连接电路

掀开电缆沟盖板后,发现电缆沟中动力电缆与信号电缆有数千根,虽然在大多数地方信号电缆与动力电缆分层排放,但是在个别地方信号与动力电缆靠的比较近甚至有纠缠到一起现象,信号电缆的电磁环境相当差,现场也无法能使信号电缆再远离一点动力电缆。

图4 改进后PLC数字量输入模块电路及与现场信号连接电路

为此,改进PLC接线柜接线(图4),在PLC接线柜电缆线进入每一个输入通道的端子上用电容接地,一旦触点A或者B断开,电缆线一端悬浮产生感应电压,则通过电容C泄放掉了。电容可以选用0.1~0.47 μF、DC 24 V,本例选用电容值0.1 μF。

第二污水处理厂两个PLC站数字量输入模块与设备现场电缆连接改进后,目前设备运行正常,再未出现设备无故停机现象。实际应用中,信号电缆的电磁感应影响普遍存在,这种减少输入模块引线电缆电磁感应电压干扰的方法对所有其他品牌的PLC均适用。