热冲压成形零件质量控制因素分析

2015-01-06张西强陕西东风车桥传动系统股份有限公司

张西强/陕西东风车桥传动系统股份有限公司

热冲压成形零件质量控制因素分析

张西强/陕西东风车桥传动系统股份有限公司

针对当前热冲压成型零部件的质量控制进行详细分析,提出了相应的热冲压在成形零部件制作中的应用策略和工艺流程,同时对热冲压成形过程中,零部件的质量控制以及影响因素进行详细分析,希望为广大业内人士提供一定的理论依据。

热冲压技术;成形零部件;质量控制

基于热冲压零件的质量控制形式的特殊性,在实践过程中必须对其引起重视,掌握热冲压零件的形状及尺寸精度高。热冲压的形成过程比较复杂,需要根据实际情况,选择有效的处理方式,适应质量控制的要求。

1.热冲压成形工艺流程及应用

超高强度钢板的热冲压成形是将可淬火硼钢板经一次成形并淬火处理,完成最终外形。在整个生产过程中,在该技术方法的影响下,超高强度钢板成型过程得到简化,并且部件组织强度水平更高[1]。在生产过程中,超高强度钢板的热冲压形成过程为:落料加热至奥氏体状态→放入模具冲压成型→保持模具外形稳定→处理钢板氧化皮→冲孔、涂油等常规处理。

在生产过程中会发现,板料在加热至奥氏体化温度后,所采取的保温措施有效保证了原材料组织的稳定性,避免出现了组织成分不均匀现象;在将板料工件放入冷冲压模具后对其进行降温,该过程中的成型温度明显高于马氏体转变温度,只有这样,才能保证原件成型后具有良好的塑性。而在冲压阶段结果后,需要对原材料进行必要的淬火处理,使零件不仅具有良好的精度性,还具有高强度特征。当前,可生产热冲压用钢板的企业较少,主要集中在西方国家,我国宝钢公司也是具有生产资质的企业之一。而在技术应用中,该钢板早已被应用在汽车生产中,整体结构如图1所示,汽车结构中的防撞杆、保险杠等部件都是由该钢板构成。

图1 可应用热冲压技术的部件

2.热冲压成形零件质量影响因素

由于模具结构本身存在一定的差异性,其影响因素比较多,包括设备性能、模具结构及制作精度等,在实践过程中必须对材料成分、冲压结构等有一定的了解,合理选择相关的模具。最后要特别注意与传热及热处理相关的模具和热冲压工艺参数两个方面的因素。

2.1 模具设计

由于比较高强度的钢板在冲压过程中要经过奥氏体化温度以上再降到室温这一复杂的温度变化。模具在对板料的形成结构有一定的要求,材料的选择、结构设计形式等都需要符合具体控制标准,适应构件性能的整体性需求。

2.1.1 模具的选择

由于结构材料和设计形式对工具的选择而有一定的影响,需要根据模具形式的要求,满足结构钢性和表面硬度的要求,合理选择材料。此外要求成形模具具有足够的结构刚性、表面硬度与疲劳寿命,模具材料选择不当将导致模具开裂等问题,影响冲压质量。同时对模具的应用强度有一定的要求,需要在稳定的工作状态下,结合冷热交替条件的要求,降低温度,抵抗高温板料对模具产生的强力热摩擦以及脱落的氧化层碎片及颗粒在高温下对模具表面的磨粒磨损效应。如果达不到理想的控制需求,则会出现严重的质量波动情况,增加管理难度。工作人员需要了解加热温度的要求,根据实际情况,选择模具材料。

2.1.2 模具冷却系统的设计

根据热冲压模具形式的要求,在后续干预过程中必须满足零件控制结构的要求,根据模具整体形势的要求,确定温度。如果不及时对模具进行降温处理,则无法达到理想的组织性能,进而出现零件功能不足的情况,因此在实践过程中需要满足生产的要求,根据设计系统的要求,满足热冲压模具设置的发展趋势,适应系统设计。冷却控制系统的对零件的冷却速度有一定的要求,如果棚内温度不断升高,则必然会影响临界冷却温度[2]。因此在实践过程中,使奥氏体组织尽可能多地转化成马氏体组织,以保证零件的强度性能。同时通过有效的冷却系统,能降低模具的温度,保证模具表面温度符合基础控制形式的要求,进而提升冲压质量。

2.2 热冲压工艺参数

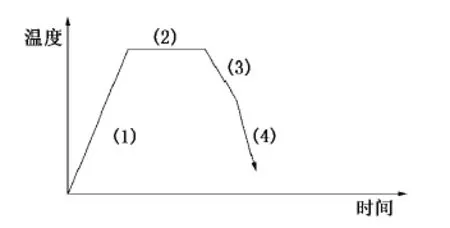

在对钢板进行热冲压时,钢板加热过程中板料温度会随着时间的不断推移而产生变化,具体情况如下图2所示,板料通过合适的加热速率加热到奥氏体温度状态。在奥氏体温度状态下可以保持一段时间正常温度,之后在模具中成型、在模具中降温,当成行结束之后在模具中通过保压猝火的方式进行处理。这一过程中奥氏体的温度变化以及保温时间、成型时间等都会对零件的最终质量产生巨大的影响。

2.2.1 奥氏体温度

在热冲压的全过程中,都是要先对板料进行加热的,将板料加热到奥氏体状态下某温度后再放入到模具中成型,所以奥氏体温度状态下温度高低会对最终模具成型温度产生巨大的影响[3]。通常情况下,可以将金属热变形理论当成最为基础的理论来使用,如果成型温度过高,则金属原子动能也会随之增加,这种情况下很容易出现再结晶问题。如果在实际工作中产生再结晶,可以降低材料硬化几率与金属抗形变能力,全面提升金属材料的塑性。该变化过程也可以减少成型所需压力。如果奥氏体状态温度比较低,则后续形成材料均处在成型和低温共同存在的状态,导致材料产生相变,不能满足性能需求。

图2 热冲压过程板料温度变化示意图

2.2.2 保温时间

通过各种保温处理的方式来保证材料始终具有较为均匀的组织性能,才能保证最终零件的质量。一旦因为各种内部因素和外部因素的影响导致材料保温时间不达标,很容易使材料内部晶体大小不一,影响后期成型。这种模式下即便是猝火,马氏体组织也很难均匀,并且会对热冲压均匀性产生影响,导致零件质量不达标。

2.2.3 冷却速度。

在冷却工序中,工作人员要掌握热冲压的作用原理,然后明确淬火的目的,让钢板在形状改变的过程中,可以在较短的时间内冷却。这个工序能够获取高强度的钢构件。但是如果没有严格按照模具规范,或是介质的不同,都可能降低该反应发生的效率[4]。淬火介质的错误选择,会导致钢构件的强度较差,在冷却中得不到较好的处理。所以,针对板料热冲压成形的整体过程,要认真分析不同流程达到的效果,重点提升零件的性能和质量。

2.2.4 保压时间。

在热冲压零件质量的分析中,其优势是成形的零件形状比较好,并具有较高的精准度。在成形结束后,决定其质量的主要因素是保压淬火工艺。工作人员在工作中,要掌握作业先的节拍,然后重视最后的质量,并分析这些过程的对应关系。如果保压时间长,那么零件的形状和精准度较高,冲压作业节拍时间较长,整个过程的成本较高。反之,零配件的质量和精准度较差,冲压时间较短,节约成本。在实际应用中,要根据不同的需求,合理选取保压时间,充分体现其在零件质量控制中的重要性。

3.结束语

在长期的生产实践过程中,对各种零部件的热冲压成形以及质量进行有效控制,可以很大的提高产品质量。针对热冲压成形工艺流程及应用方式进行详细分析,同时提出了热冲压成形技术影响零件质量的几点因素,对热冲压成形零件质量控制具有一定意义。

[1]王玉文,张大伟,朱成成.机油滤清器法兰冲压成形过程有限元建模及模拟[J]. 锻压装备与制造技术,2015,03:81-84.

[2]张立强,刘婷,郑文慧,胡豪,仲志刚.基于Dynaform的22MnB5高强度钢热冲压仿真[J]. 锻压技术,2015,08:34-40.

[3]桂中祥,张宜生,王子健. 基于热-力-相变耦合的轻量化B柱热冲压成形全过程仿真[J].锻压技术,2012,06:193-198.

[4]蔡玉俊,王玉广,李国和,孙奇涵.超高强度钢板热冲压成形CAE技术的研究现状与发展趋势[J].锻压技术,2011,04:7-11.