AIP装置“Mg+CO2”气固两相输送气流速度的选取

2015-01-04李大鹏成友才

李大鹏,成友才

(1.海军工程大学,武汉 430033;2.海军东海舰队,上海 200000)

0 引言

外热源式 AIP装置可使用“Mg+CO2”作为无气体产生燃料和氧化剂组合,利用其反应放出热量,从而彻底解决AIP装置的气体排放问题。

燃料箱内的Mg粉由气力输送系统供应给燃烧室,与CO2反应,产生的高温反应产物加热工质,工质进入斯特林发动机、闭式循环汽轮机和闭式循环燃气轮机内作功。

Mg粉流化与供应直接影响燃烧性能,是外热源式AIP装置使用金属燃料的关键技术,对AIP装置工作性能有重要影响。

Mg粉的装载、清空、储存、运输等环节,均使用气体保护进行,CO2也作为 Mg粉的气力输送气体和氧化剂。

气力输送系统输送的Mg粉浓度应稳定且均匀,以保证燃烧室中燃烧的稳定性、提高燃烧室燃烧效率和及其使用寿命,且Mg粉流量应可调节,并能够保持稳定工况下的流量稳定。此外,还需满足AIP装置的启动和停止、稳定运行、工况和功率变换的要求。

对使用Mg粉作为AIP装置燃料的气力输送特性进行研究,可采用数值模拟方法,为CO2输送气流速度的选取提供依据。

已有研究主要是针对 Al粉燃料的实验研究[1-4],对“Mg+CO2”气固两相流输送特性方面研究较少。

1 气固两相输送建模

气固两相流系统除湍流效应外,还存在固体颗粒与气流的相互作用,具有非线性和非平衡的内在特征,对其数学描述和量化一直存在着很大的困难。

使用欧拉模型,将固体颗粒当做拟流体对待,颗粒相与流体相在流场中是相互渗透,拟流体流动等同于连续相流动,采用同样的质量、动量和能量守恒方程描述,气固相间作用通过气固两相间的曳力实现耦合。

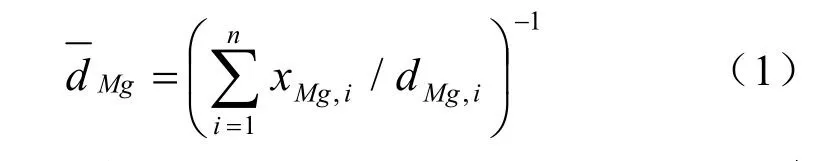

Mg粉用作AIP装置燃料时,颗粒直径在50 μm~150 μm,平均直径按下式计算

其中,dMg,i和xMg,i分别为Mg粉颗粒直径及该直径颗粒的摩尔百分比。考虑到颗粒与气流间相互作用,使用动力平均直径,根据自由下落颗粒的受力平衡方程得到[5]

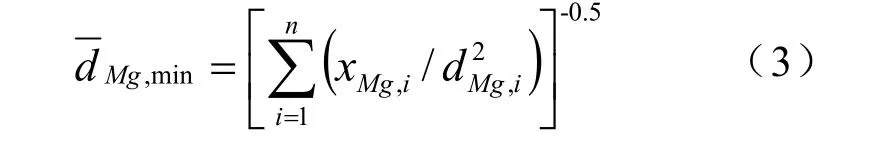

其中,CMg,i和分别为某一直径颗粒的曳力系数和平均曳力系数。动力平均直径随流动参数变化,当Re数很小时,取最小值

随着Re数增大,达最大值

可见,在高Re数下,,D与相等。

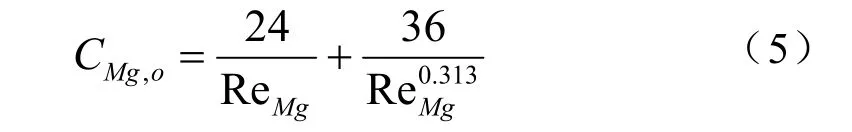

对于Re<1000的单个颗粒,曳力系数[6]

对于非均匀悬浮的颗粒群,曳力系数[7]

其中,ε为空隙率。

单个颗粒在气流中自由沉降时达到的最大速度,即气流携带单个颗粒向上运动的最小速度,定义为颗粒自由沉降速度

其中,ρMg和ρCO2分别为Mg和CO2密度。

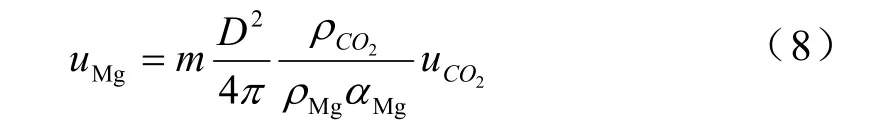

Mg粉颗粒与CO2气流速度之间关系

其中,m为固气输送质量比,m=GMg/GCO2,GMg和GCO2分别为Mg粉和CO2气流的质量流速,D为输送管道内直径,αMg为Mg粉颗粒体积含气率。

气力输送方式分为稀相和密相输送。本文研究的情况属于稀相输送,固气输送质量比不大,CO2气流压力较低且流速较大。

“Mg+CO2”系统中,可将Mg份颗粒视作颗粒相,CO2气流看做连续相,颗粒的运动由牛顿运动方程描述,流体运动由Navier-Stokes方程描述,颗粒与流体间耦合,应用无滑移边界条件,为减少计算量,进行微元平均,使用数值方法求解。

输送气流连续方程

动量方程

其中,f为单位质量力,P为应力张量。能量方程

目前,对气固两相流系统建模最常采用的是简单平均方法,假设固体颗粒均匀分布在气流之中,并与气流的作用力相同。这种方法中,控制体积越小,精度越高。

图1给出了不同气流速度下,气固两相流系统流动结构的演化过程。

很低气流速度下,曳力作用难以悬浮固体颗粒,流动结构独立于流体速度而保持固定。气流速度增大到最小流化速度Umf时,系统得到最小流化状态。

气流速度继续增大并超过临界值Umb时,将出现鼓泡。鼓泡是固体颗粒聚集的密相与气体聚集的稀相共存的结果。气流速度增大过程中,鼓泡数目增加,尺寸加大。

鼓泡体积份额随气流速度增大而增大到一定程度后,原本离散的鼓泡演变为连续的稀相,而原本连续的乳化相演变为离散的固体颗粒团,成为湍流流化状态。气流速度继续增大,稀相演变为连续相,固体颗粒的团聚现象更明显,系统进入快速流化状态。

气流速度增大到稀相输送发生的临界值Upt时,两相流结构被破坏,系统突变为均匀的稀相输送,系统可能呈现出稀相输送的均匀状态或上稀下浓的两相状态。均匀流化状态类似于理想气体的理想流化状态。

2 数值模拟与分析

对于80 mm直径的水平管道,分别为5、10、20、30和40 m/s速度流入的CO2气流,输送100 μm平均颗粒直径Mg粉,Mg粉流入速度设为1 m/s,初始体积含气率0.5。

Mg粉流入水平管道后,Mg粉颗粒被抛射出去,存在着一个加速过程,Mg粉体积含气率下降。随后进入充分发展段,Mg粉颗粒速度区域稳定,体积含气率基本不变。管道出口附近,存在着减速效应,Mg粉体积含气率又提高。见图2。

CO2输送气流速度较低时,加速段较短,管道内内流速比较均匀。随着CO2输送气流速度增大,加速段增长,充分发展段缩短,减速段增长。

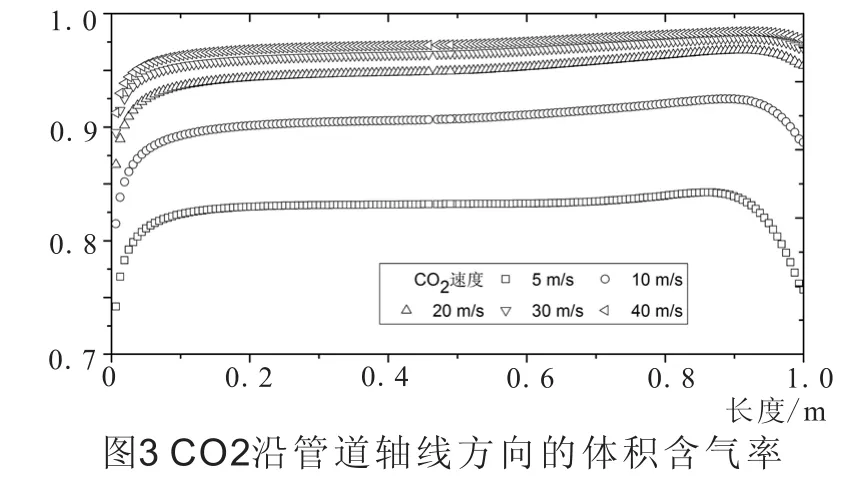

图3和图4给出了CO2和Mg粉沿管道轴线方向上的体积含气率分布。图中可见,Mg粉体积含气率随 CO2输送气流速度增大而减小,CO2输送气流速度在20 m/s~40 m/s时,Mg粉体积含气率随CO2输送气流速度变化不显著。因此,在AIP装置中,倾向于选取较低的CO2输送气流速度,以不超过10 m/s为宜。

加速段长度过短,会造成Mg粉结团现象出现。因此,对于弯管输送管段较为常见的AIP装置,CO2输送气流速度不应过低,以不低于5 m/s为宜。

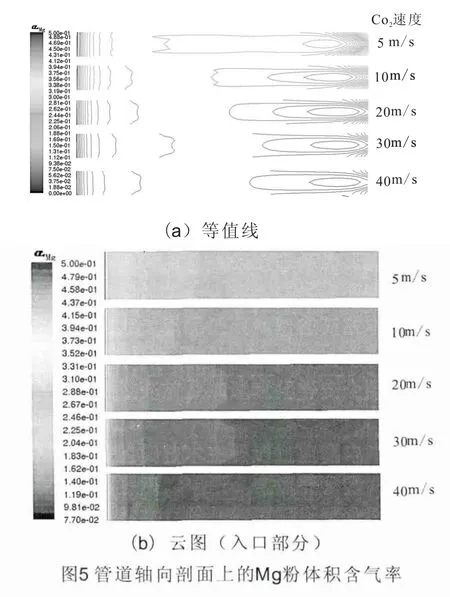

图5给出了管道轴向剖面上的Mg粉体积含气率分布的等值线和云图,颜色越亮,代表体积含气率越大。

CO2输送气流速度 5 m/s时,充分发展段长度占管道总长度的百分比近 60 %;而在 40 m/s时,该百分比约为30 %。

较低的CO2输送气流速度下,充分发展段较长,Mg粉颗粒可以保持较大的体积含气率,因此,对于Mg粉的密相输送,应选取较低的CO2输送气流速度。

Mg粉体积含气率应与 CO2输送气流速度相匹配,这对于 AIP装置工况变换非常重要。AIP装置功率提高,在增大Mg供给量的同时,应降低CO2输送气流速度;AIP装置功率降低,在减小Mg供给量的同时,应提高CO2输送气流速度。这样,需进一步研究“Mg+CO2”气固两相输送系统的动态特性以及与之相适应的功率调节系统。

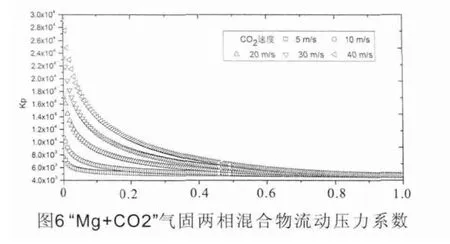

图6给出了以压力系数Kp表征的“Mg+CO2”气固两相混合物输送阻力特性。由图可见,Kp随CO2输送气流速度增大而增大,在加速段差距最显著;但随气固两相混合物进入充分发展段,不同CO2输送气流速度下的Kp差距不再显著。

CO2气流输送速度20 m/s~40 m/s时,输送阻力要显著大于5 m/s和10 m/s的情况。因此,为减少AIP装置中Mg粉输送系统真空泵消耗功率,并降低工作噪声,不应选取较高的CO2气流输送速度。对于本文研究的5种情况,以5 m/s和10 m/s为宜。

3 小结

较大的CO2输送气流速度有利于避免输送管道中出现Mg粉结团现象,但会增大输送系统真空泵消耗功率和工作噪声。

CO2输送气流速度不应过低,以减小 Mg粉加速段长度,并保持较大体积含气率,

Mg粉体积含气率应与 CO2输送气流速度相匹配,为此,需进一步研究“Mg+CO2”气固两相输送系统的动态特性,作为研发与之相匹配功率调节系统的依据。

[1]Loftus H.J.,Montanino L.N.,Bryndle R.C.Powder rocket feasibility evaluation[R].AIAA 72-1162,1972.

[2]Loftus H.J.,Marshall D.,Montanino L.N.Powder rocket evaluation program[R].AD-76-9283,1976.

[3]Mike L.Meyer.Powdered aluminum and oxygen rocket propellants: Subscale combustion experiments[R].NASA-T/Vl-06439,1993.

[4]Goroshin S.,Higgins A.J.,Lee.J.H.S.Powdered magnesium-carbon dioxide propulsion concepts for Mars missions[R].AIAA-2408,1999.

[5]李静海,欧阳洁,高士秋等.颗粒流体复杂系统的多尺度模拟[M].北京: 科学出版社,2005.

[6]Flemmer R L C,Banks C L.On the drag coefficient of s sphere.Power Technology,1986: 217-221.

[7]Wallia G B.One-dimensional two-phase flow[M].New York: Wiley,1969.