超高压污泥卧式弹簧滤板压榨机的应用优势

2015-01-03范新晖庞仲达

范新晖,庞仲达

(1.佛山石湾鹰牌陶瓷有限公司,佛山 528031;2.佛山市金凯地过滤设备有限公司,佛山 528061)

生产与应用

超高压污泥卧式弹簧滤板压榨机的应用优势

范新晖1,庞仲达2

(1.佛山石湾鹰牌陶瓷有限公司,佛山 528031;2.佛山市金凯地过滤设备有限公司,佛山 528061)

近年来,由于大量工业固体废渣难以脱水,致使这类固体废渣无法回收利用,侵占了大量的土地资源,对环境产生严重的二次污染,使废水、废气处理成果得不到有效保障。因此,固体废渣的低成本脱水是各种固体废渣处置和利用的共性关键技术,是固体废渣价值回收利用的保障。本文就固体废渣在脱水循环利用中所需重点解决的技术关键问题进行了解读,希望能给行业带来帮助。关键词:超高压技术;固体废渣;脱水;循环利用

1 背景

我国人口众多,资源相对不足,生态环境脆弱。低水平消耗资源和对环境的高污染是目前我国经济发展中的两大制约因素,资源与环境问题正日益成为我国生存和可持续发展的首要问题。在经济持续增长、资源环境形势面临巨大压力的情况下,在遏制“环境污染加剧”趋势的同时,追求环境与经济双赢,是“十二五”期间环境保护工作的战略目标。

随着我国节能减排的要求日益严格,近年来,企业、市政废水和废气的排放浓度和总量持续下降。废水、废气中的污染物进一步向污泥等固体废物中聚集,使得固体废渣产量快速增加,如:陶瓷生产废渣、造纸、市政、印染等固体废渣每年已超过8000万t。大量固体废渣简单丢弃会侵占大量土地资源,并对环境产生严重的二次污染,使废水、废气处理成果得不到保障。

根据固体废渣的特性,其固体部分可进行土地利用、热回收利用和建材利用,但由于大量固体废渣难以脱水的特性,压滤脱水后的滤饼仍含有高达70%~80%的水分,其利用价值远不能补偿利用前的干燥脱水成本,因而阻碍了各种综合利用途径的实际应用。所以,固体废渣的低成本脱水是各种处置和利用的共性关键技术,是固体废渣价值回收利用的保障。

2 国内外固体废渣脱水技术情况

固体废渣脱水技术主要是机械脱水和干燥,机械脱水无需涉及液气相变而成本低廉。目前,国内外固体废渣脱水均优先采用机械方法脱除水分,以降低后续干燥成本。

国内外应用的机械脱水设备主要有:带式压滤机、离心机、箱式板框压滤机、隔膜压滤机、螺旋压榨机。

带式压滤机是通过双层滤网将固体废渣保持在滤网之间,并通过滤网张紧力对滤饼施压,进行脱水。通常带式压滤机过滤压力可到2~4 kgf/cm2,滤饼含固率较低。此类机型运行自动化程度高,处理能力大,但后期滤饼干燥费用很高。

离心机是基于固液的密度差,通过高速离心使水分与固体分离。此类机型处理过程全封闭,连续生产,但产量小、电耗高、脱水滤饼含固率较低。后期处理费仍然很高。

普通箱式板框机是通过注料泵压力将固体废渣中水分挤出,也是板框过滤机的主要能耗,通常压力在8~25 kgf/cm2,固体废渣滤饼含固率不高,部分容易脱水固体废渣滤饼含固率略有提高。此类机型为充分挤出固体废渣中液体,到后期需克服较厚滤饼的阻力,因而能耗相对较高。

为克服后期相对较高的能耗,一些企业开发出了隔膜压滤机,在滤饼较低阻力时采用隔膜注入高压油对滤饼进行压榨,从而节约了大量进料泵能耗。此类机型通常进料压力为8~12 kgf/cm2,压榨压力为16~25 kgf/cm2。滤饼含固率略有提高。

在相对较低的过滤压力下,滤饼中仍有大量水分未被挤出,滤饼含固率较低,导致后期干燥等处理费用十分昂贵。

3 固体废渣脱水技术的发展趋势

由于现有固液分离设备对固体废渣脱水率较低,后期干燥成本十分昂贵。所以对能获得更高含固率的脱水设备提出了需求。通过对固体废渣水分形态分析,高压是脱除更多水分的有效方法。

市场上也应运而生了如螺旋压榨机和高压带式压滤机,但这些机型较适合纤维含量高、颗粒较粗、沙含量低的物料,难以作为在固液分离行业通用性很好的设备。而且适用范围有限,设备易磨损,固体回收率较低。

板框类型的机器对原料适用性好,设备不宜磨损,固体回收率高,而且作为广泛应用的机型易于为客户接受。但设备的过滤压力太低,滤饼含固率低。有效提高过滤压力,提高滤饼含固率是板框机将来发展的趋势。

随着市场对固液分离设备的需求与日俱增,在环保和新材料等领域浮现出大量固液分离任务。就已有设备供应企业,业务量以30%递增。尤其对超高压过滤设备的需求,使得大量危害环境难以处理的废渣成为可利用的资源,使超高压过滤设备成为市场上固液分离的新宠。

就固体废渣领域,按平均100吨/天产量需投资600万元,对超高压过滤设备需求总量可达4.8万亿,每年还以10%递增,具有非常广阔的市场前景。

4 超高压污泥卧式弹簧滤板压榨机的优势

以常见的工业固液分离物料为对象,针对现有各类污泥废渣的机械脱水原理进行分析研究,并通过对泥饼厚度、压榨时间和压榨压力的数值进行优化设计。采用超高压污泥卧式弹簧滤板压榨机可以使泥饼含固率较传统工艺提高20%~40%,滤饼可以进一步脱除50%以上的水分。

4.1固液分离物过滤曲线参数的优化设置

固液分离在过滤压力下的过滤速度以及过滤完毕时的滤饼含固率决定了设备的性能及设计参数,所以需对大量固液分离物料进行压力、滤饼厚度及压榨时间的综合实验,以确定优化的设备设计参数。实验物料应包括:陶瓷废渣、物料超细灰渣、造纸污泥、市政污泥、印染污泥等。

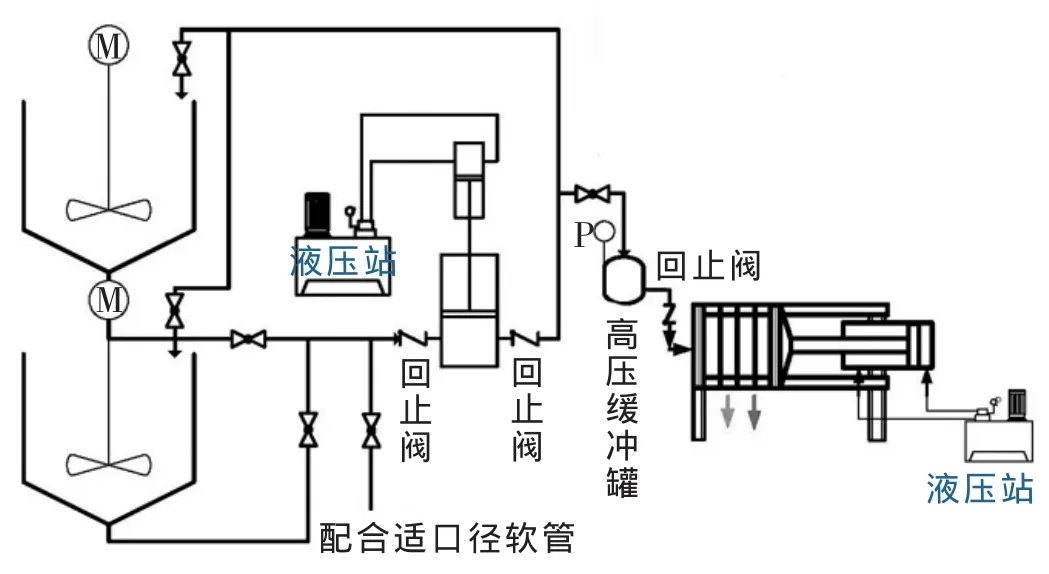

通过压榨实验设备对常见工业固液分离物料进行实验,优化滤饼厚度、压榨时间及压榨压力。压榨设备为液压推进的3块板小型压滤机,实验设备工艺如图1所示。

图1 小型压榨实验设备工艺流程图及制作要求

基于以上工艺设计要求,小型压榨设备对工艺中各单元进行了高度的集成,实验设备包括3块厚度不同的压榨滤板,1台为压榨提供动力的液压站,125 L的原料槽,以及滤液计量箱。所有部件集中在一个框架内,并设有滚轮移动设备位置。设备样品如图2所示。

图2 小型压榨实验设备照片

实验机滤饼直径为250 mm,滤饼厚度分别是10 mm、20 mm、30 mm。通过8 kgf/cm2的进料压力进料,待物料进料充分后,启动止推油缸对滤饼进一步压榨,压榨压力最高可达100 kgf/cm2。

设备每块滤板滤出水分独立流出,分别由计量容器收集,可根据过滤时间来分别确定每块板的过滤曲线及效率。

4.2 可压缩箱式板框结构

基于板框机对原料广泛的适应特性,使箱式板框可压缩,进而对滤饼实施超高过滤压力。避免采用隔膜形式,以降低滤板生产资料的巨额投入。采用钢质材料加工滤板,同时使用通用机械加工设备加工,设备投入低,易于外派定制来扩大产量,降低了生产投入随市场波动的风险,同时使设备质量易于控制。

采用弹簧改造箱式板框的边框,实现可压缩功能。通过止推油缸进步一推进,实现设备超高压压榨。采用此方式使得设备加工工序简单,质量易于控制,可采用通用的加工设备进行设备生产。避免了隔膜的复杂加工工序和加工设施。

由于箱式板框在进料及压榨期间,滤板的边框会受到巨大的压力,而弹簧是不能单独完成支撑的。因此,采用较厚的钢圈固定弹簧的同时,分担进料及压榨期间的压力。板框互相的结合面上采用橡胶密封条进行密封。

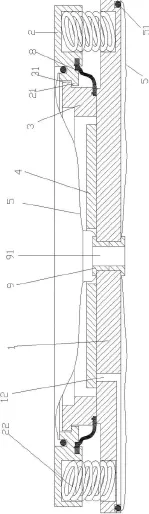

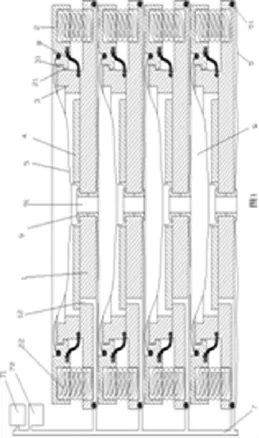

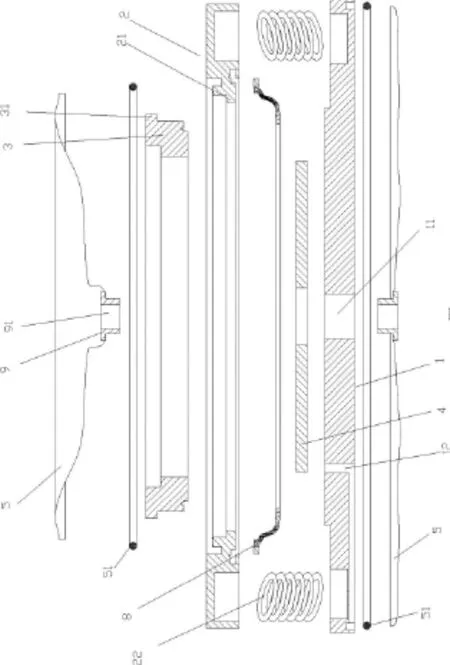

具体技术方案如图3~图5所示,通过弹簧实现超高压压榨的机制,由多个首尾相连的滤板构成。滤板分别由压滤主板、其周边的副框、位于副框内侧的多件副板和安装在压滤主板的滤网组成。副框与压滤主板、副板、压滤主板之间分别设有复位装置、固定副框机构和密封机构。滤布分布于滤板的上下方,前一个滤板下方的滤布与后一个滤板上方的滤布组成物料腔,物料腔的底部设置有进料口;而每块压滤主板和副板上设置有出水孔,出水孔与出水总管道相连接,在总管道上加设有气动进气卸料装置和反冲洗洗布装置。

图3 单板径向剖面

图4 滤板组径向剖面图

图5 滤板零部件组装图

4.3 原型机制造及工业实验

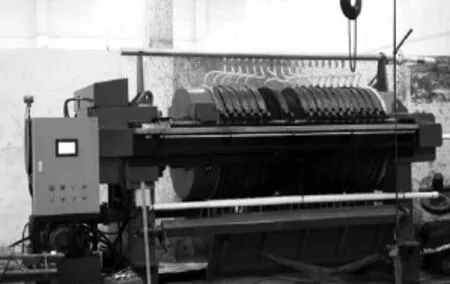

卧式弹簧滤板压榨机,包括液压装置和压滤装置,液压装置与压滤装置两侧面固定有导杆,液压装置前端设有活塞杆。该活塞杆活动安装在导杆上,活塞杆前端设有推板。压滤装置包括多组首尾相连的压滤板,这些压滤板活动安装在导杆上。压滤板由主板、副板及副框组成,该副板上设有凸台,副框内设有供凸台压入的物料腔,在主板、副板上分别开有与物料腔相通的进料孔,位于主板和副板上开有弹簧槽,弹簧槽内设有弹簧及固定装置,在压滤板上还设置出水孔。工业样机如图6所示。

此工业样机采用PLC全程自动控制,其工作流程及参数如图7所示。

图6 工业样机照片

5 结语

超高压压榨脱水技术是一种成本低廉、运行稳定的设备技术,经多个工业应用验证,其运行稳定、占地小、费用低;只需一次性机械脱水即可使泥饼满足堆肥、焚烧发电、制砖等利用要求,大幅度节约了干化设备的投资费用和能耗,是污泥处理的理想选择,符合国家大力发展高端环保装备产业的政策要求,可广泛应用于建陶行业陶瓷废渣、市政污泥、造纸、冶金、化工、建材、煤炭、等工业领域。项目产品技术的产业化推广可将现有工业固液处理能力提高20%以上,对于污泥处理、废水和废渣循环再利用以及推动全社会节能减排具有重大的社会效益。