玻-碳纤维复合材料气瓶疲劳性能研究及优化分析

2015-01-03吴泽敏马源

吴泽敏马源

(大连理工大学化工机械学院)

玻-碳纤维复合材料气瓶疲劳性能研究及优化分析

吴泽敏*马源

(大连理工大学化工机械学院)

混杂纤维复合材料具有单一增强纤维复合材料不具备的优异性能。以100 L的CNG-2型气瓶为例,将纤维混杂法技术应用于复合材料气瓶,并采用有限元法对玻-碳纤维复合材料气瓶疲劳性能进行研究及优化。结果表明:在当量厚度比一定的基础上,能使复合材料气瓶疲劳性能和纤维利用率得到提高的最佳混杂比为2∶5,提高其爆破压力的最佳混杂比为5∶8;通过优化,气瓶复合材料层的体积减少了30.3%,质量减少了36.3%。

复合材料气瓶 混杂纤维 疲劳性能 有限元 压力容器

0 概述

混杂纤维复合材料是由两种或两种以上连续纤维增强同一种树脂基体的复合材料。这种材料主要考虑了技术和经济两方面的因素,通过加入断裂韧性较高(或塑性较好)的纤维来增加结构的抗冲击性能,延迟结构的冲击破坏;通过混入高模量的纤维来增加结构的强度,提高疲劳性能[1]。传统的纤维混杂法复合材料主要应用于航空航天、军事等领域。随着复合材料气瓶在多个领域的广泛应用,其安全性问题日益突出,因此考虑将纤维混杂法技术应用于复合材料气瓶,以提高其气瓶的综合性能。

混杂纤维复合材料的性能与其组分性能、混杂方式、混杂比等因素有关。目前,研究较多的是增强纤维的混杂,即玻璃纤维、碳纤维和芳纶纤维之间的混杂[2]。玻璃纤维抗拉强度和弹性模量较低,但韧性较好;碳纤维弹性模量虽高,韧性却不足。将碳纤维与玻璃纤维共同增强树脂基体制成混杂复合材料,可使二者优势互补,既能保留单一增强纤维的优点,又能达到单一增强纤维不能实现的强化效果,增加了材料的可设计性,实现了低成本复合材料的多功能化。混杂纤维复合材料按组分材料的混杂方式主要有层内混杂、层间混杂、夹芯混杂等。其中层间混杂有助于克服组分间由于模量不匹配而产生的层间剪切应力,减少界面破坏的因素,最有利于提高混杂纤维复合材料的强度和成型性能。通过研究不同增强纤维的性能,进行合理的混杂配比,可得到综合性能最佳的复合材料气瓶。目前,复合材料气瓶已在国内外得到了广泛研究与应用。

Czigany T等[3]研究了碳-玻混杂纤维的性能,发现碳纤维中加入玻璃纤维后弯曲模量显著增加,抗冲击性能有较大提高,且价格大幅下降。Zuraida A等[4]通过对纯碳纤、纯玻纤及玻-碳混杂/环氧复合材料进行试验和数值研究发现,混杂复合材料的强度受纤维缠绕次序影响较大,碳纤维在外层时的强度大于其在内层时的强度。陈汝训[5-7]根据固体火箭发动机实际的受载情况,利用不同纤维所具有的力学特性,给出了混杂纤维缠绕圆筒壁厚的计算公式以及缠绕层厚度比的确定方法,得到所需的强度、刚度和韧性的最佳配比,但该方法只适用于混杂纤维缠绕壳体的初步设计。徐光磊[8]针对单一玻璃纤维和玻-碳纤维混杂含内衬发射筒进行了强度、刚度和抗冲击等力学性能的理论、试验和有限元模拟研究,结果表明,含内衬玻-碳纤维混杂发射筒的抗弯刚度和爆破压强均高于含内衬纯玻璃纤维发射筒,且玻-碳/环氧混杂复合材料的起始断裂应变不是碳纤维复合材料的断裂应变,而是其1.4倍,即玻-碳/环氧混杂复合材料的断裂应变比单一碳纤维复合材料增加了约40%。

1 问题提出

复合材料气瓶在实际工作时需要不断地进行气体充放,因此对其疲劳性能要求较高。碳纤维拉伸模量比玻璃纤维大得多,将两种纤维进行混杂的复合材料气瓶,可以降低工作时内衬的应力幅值,充分发挥各层纤维的强度和利用率,提高气瓶的疲劳性能。另外,为防止在高温环境、严重着火等极端条件下事故的发生,混入适量的碳纤维还能提高复合材料气瓶的爆破压力[9]。对于玻-碳纤维混杂复合材料,在沿纤维方向拉伸时,一般是碳纤维先断裂。若碳纤维的含量较高,不仅成本增加,在碳纤维断裂的同时玻璃纤维也将全部断裂,碳纤维的缺点无法克服,玻璃纤维的优良性能也得不到发挥;若碳纤维的含量较低,在碳纤维断裂后,玻璃纤维仍有承载能力,但需单独承载直至全部断裂。上述情况其结果皆为“各个击破”,不利于混杂纤维复合材料强度性能的发挥。此外,复合材料气瓶在满足强度的情况下,气瓶的质量、纤维层的厚度也是影响气瓶经济性的重要因素。纤维缠绕层并非越厚越好,太厚不仅会增加制造成本,且外层纤维的强度得不到充分发挥,造成材料浪费[10]。因此,在两种增强纤维混杂时,选取合适的混杂比对获得力学性能最优和经济性合理的混杂纤维复合材料至关重要。

本文以100 L的CNG-2型气瓶为例,运用有限元分析软件ANSYS 10.0对玻璃纤维复合材料气瓶与玻-碳纤维层间混杂复合材料气瓶进行对比分析,研究提高气瓶综合性能的最佳材料配比,同时对气瓶复合材料层的厚度进行优化。

2 混杂复合材料气瓶分析模型的建立

2.1 材料参数

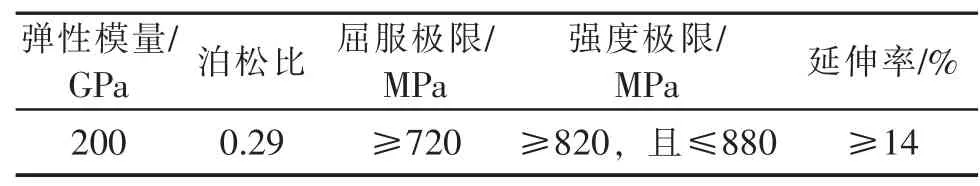

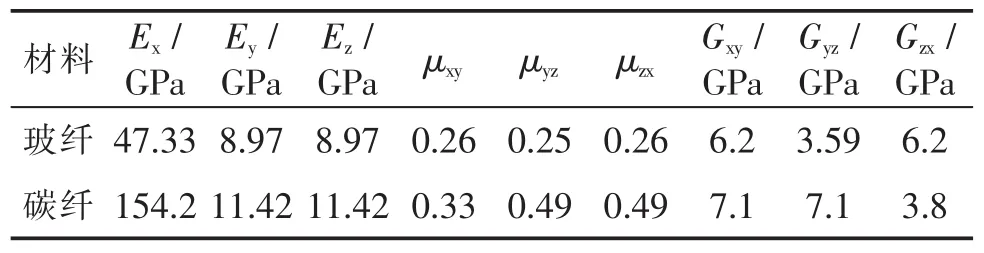

本文所述的复合材料气瓶其内衬为GB 18248—2008气瓶用无缝钢管,材料为30CrMo,并采用淬火后回火处理的热处理方式。玻、碳纤维分别选用Advantex 158B 1100Tex玻璃纤维(以下简称“玻纤”)和12K-T700碳纤维(以下简称“碳纤”),基体选用环氧树脂。各材料性能参数见表1~表3。

表1 内衬30CrMo材料性能参数

表2 玻-碳纤维材料性能参数

表3 玻-碳纤维/环氧树脂材料性能参数

2.2 有限元模型及网格划分

为保证数值计算求解精确,分析时内衬层选用三维20节点Solid 95实体单元,复合材料层选用Shell 99壳单元,靠近内衬为玻璃纤维,外层为碳纤维,两种纤维交替铺层。复合材料是一种各向异性材料,由于内衬外表面的外法线方向直接影响着所生成的复合材料层纤维堆叠的方向,因此在建模和划分网格过程中要注意内衬外表面的外法线方向与复合材料层部位单元坐标方向的一致性。CNG-2型复合材料气瓶为环向纤维缠绕气瓶,可将复合材料层的几何结构看作是轴对称结构,因此该有限元模型可简化为轴对称模型。本文选取复合材料气瓶的1/8结构建立其有限元模型并加以分析,如图1所示。

图1 复合材料气瓶1/8结构的有限元模型及网格划分

2.3 模型边界条件

有限元模型的边界条件是由复合材料气瓶与载荷条件决定的。为与实际情况相符,在复合材料气瓶的轴向剖面上施加对称约束,瓶颈端部施加轴向位移约束,内衬内表面施加均布内压。气瓶在出厂之前,一般经过自紧、水压两个过程。进行分析时按照气瓶实际的压力采用多载荷步方式加载,加载过程如下:

自紧压力→卸载→水压试验压力→卸载→工作压力→爆破压力。

3 复合材料层混杂比优化

3.1 纤维当量厚度比

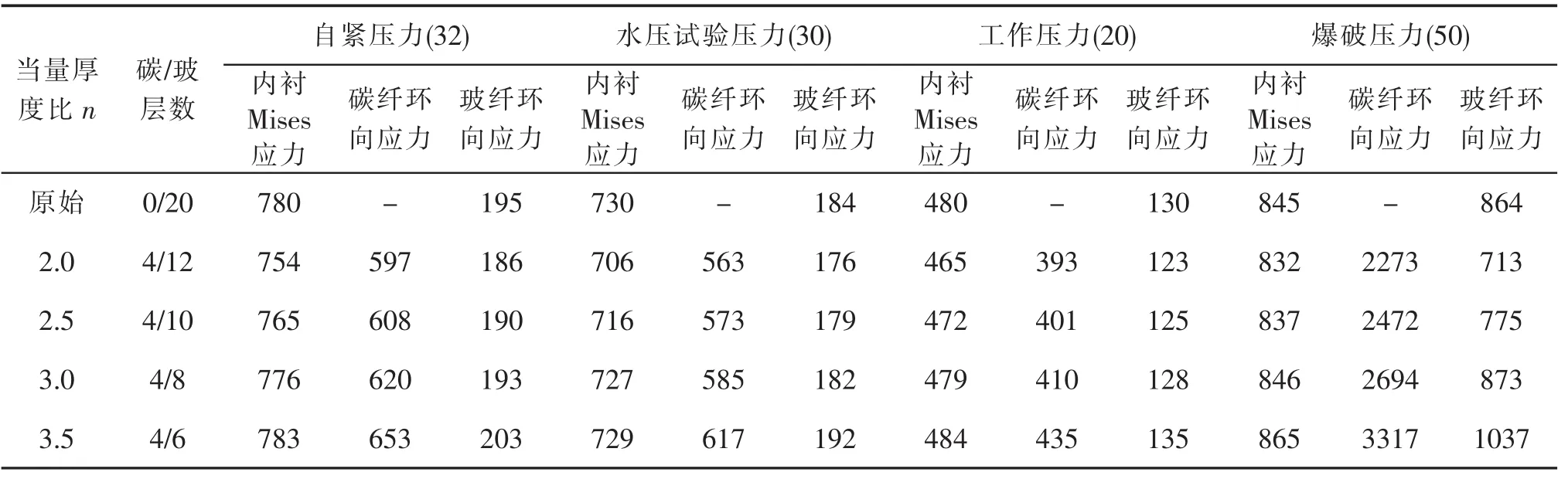

由表2和表3可知,碳纤维沿纤维方向的模量是玻璃纤维的3倍左右,可认为相同厚度的1层碳纤维相当于2~3层玻璃纤维的综合性能,也可称之为“当量厚度比”[9],用n表示。文中通过将4层碳纤维按一定当量厚度比,以层间混杂的方式混入玻璃纤维中,对复合材料气瓶模型进行不同工况的有限元分析,以确定较为合理的当量厚度比值。复合材料气瓶在不同当量厚度比下的计算结果如表4所示。

由表4可知,除爆破压力外,其他工况条件下混杂后的复合材料气瓶的应力水平与原始气瓶相当。在爆破压力下,当量厚度比大于2.5时,复合材料气瓶内衬Mises应力和玻璃纤维环向应力均高于原始气瓶,且碳纤维环向应力远大于爆破实测值2486 MPa,未起到优化的作用;当量厚度比小于2.5时,玻璃纤维环向应力远小于原始气瓶玻璃纤维环向应力,碳纤维环向应力也远小于其爆破实测值,纤维未得到有效利用;在当量厚度比为2.5时,各工况条件下的应力水平最接近原始气瓶,满足要求且符合优化的目的。因此,碳-玻纤维的当量厚度比取2.5。

表4 不同当量厚度比的复合材料气瓶在各工况条件下的应力值(MPa)

3.2 最优混杂比

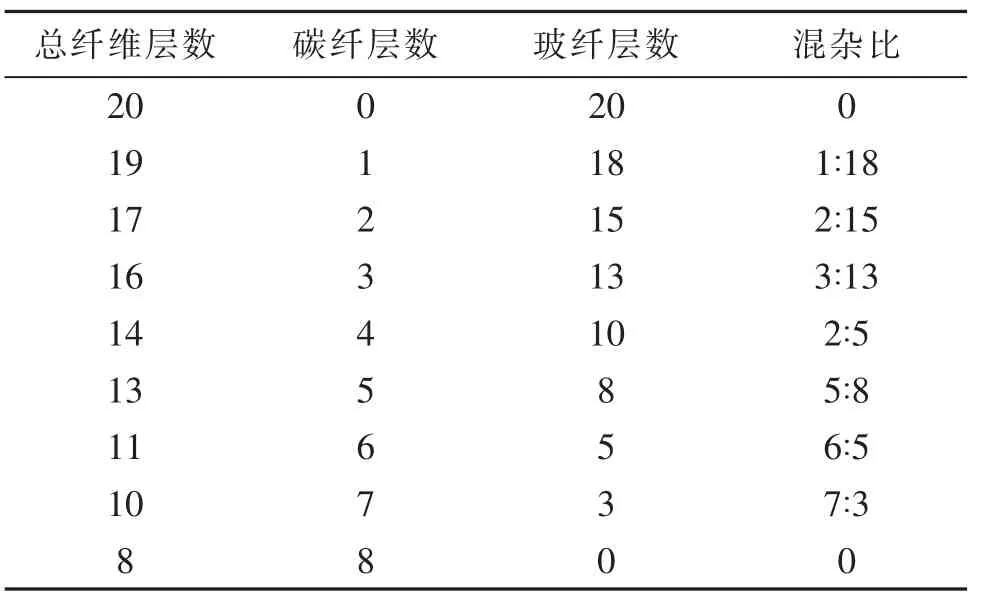

在确定当量厚度比为2.5的情况下,设置9组纯玻纤、玻-碳纤维层间混杂以及纯碳纤缠绕复合材料气瓶进行有限元数值分析,在碳纤维层数增加的同时,依次减少玻璃纤维层数。混杂比分组如表5所示,不同混杂比的复合材料气瓶在各工况下的应力变化如图2所示。

表5 碳-玻纤维混杂比分组

由图2(a)~(c)可知,随混杂比增大,气瓶在自紧、水压试验、工作压力下内衬Mises应力和纤维环向应力均呈下降趋势。其主要原因是高模量、高强度碳纤维的加入,承担了部分载荷,在一定程度上降低了内衬的应力幅值,提高了气瓶的疲劳性能。

由图2(d)可知,随混杂比增大,爆破压力下气瓶内衬Mises应力和玻璃纤维环向应力变化不大,且内衬始终接近其材料的强度极限880 MPa,因此需根据碳纤维的应力状态来确定最优混杂比。当混杂比小于2∶5时,碳纤维环向应力大于其爆破实测值2486 MPa,即在达到爆破压力前已发生断裂;当混杂比大于2∶5时,碳纤维环向应力远小于2486 MPa,需继续提高压力才能使碳纤维发生断裂;而当混杂比为2:5时,碳纤维环向应力接近爆破实测值,纤维断裂的同时内衬发生爆破,满足要求。因此,提高复合材料气瓶疲劳性能和经济性能的最优混杂比为2∶5。

图2 不同工况条件下复合材料气瓶应力变化曲线

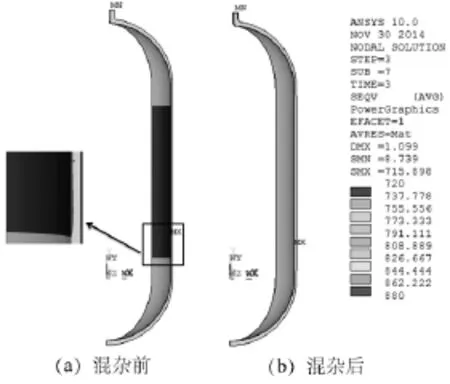

混杂前后复合材料气瓶在水压试验压力下内衬层进入塑性部分的Mises应力分布如图3所示。图3中灰色部分表示内衬处于弹性应力状态。

由图3可知,水压试验压力下,混杂前复合材料气瓶内衬部分筒体已进入塑性应力状态,进行混杂优化后,复合材料气瓶内衬全部处于弹性状态,其应力状态得到一定改善。这进一步说明混杂法能有效提高复合材料气瓶的承载能力。

另外,通过复合材料层纤维混杂处理,气瓶复合材料层的体积和质量有所降低,其体积由4247 cm3降至2961 cm3,减少了30.3%;质量由14.6 kg降至9.3 kg,降低了36.3%。

图3 混杂前后水压试验压力下内衬塑性部分Mises应力

4 结论

利用ANSYS软件对CNG-2型车用压缩天然气钢质内胆环向缠绕气瓶疲劳性能进行研究及优化分析,在提出“当量厚度比”的基础上,研究复合材料气瓶综合性能较高的最佳混杂比,得到以下结论:

(1)在各工况条件下混杂复合材料气瓶内衬Mises应力和纤维环向应力较原始气瓶均有所下降;考虑到纤维的极限应力,在当量厚度比为2.5时,各应力水平与原始气瓶最为接近。

(2)在当量厚度比一定的前提下,混杂比为2∶5时,复合材料气瓶的疲劳性能和纤维利用率达到最优;若考虑提高气瓶的爆破压力,混杂比为5∶8时最优。

(3)经混杂优化,气瓶复合材料层体积减少了30.3 %,质量降低了36.3%,在提高气瓶应力水平的同时实现了复合材料层厚度的优化。

[1]John W Weeton,Dean M Peters,et al.Engineers'guide to composite materials[M].American Society for Metals, 1987.

[2]樊萍,晏雄.混杂纤维复合材料的研究进展[J].纺织科技进展,2008(1):20-23.

[3]Czigany T.Special manufacturing and characteristics of basalt fiber-reinforced hybrid polypropylence composites: Mechanical properties and acoustic emission study[J]. Composites Science and Technology,2006,66(5):321.

[4]Zuraida A,Khalid A,Ismail A F.Performance of hybrid filament wound composite tubes subjected to quasi static indentation[J].Materials and Design,2007,28(1):71-77.

[5]陈汝训.混杂纤维缠绕壳体设计[J].固体火箭技术, 2001(3):10-13.

[6]陈汝训.混杂纤维缠绕壳体结构分析与设计[J].强度与环境,1999(3):11-19.

[7]陈汝训.固体火箭发动机混杂纤维缠绕壳体设计分析[J].宇航学报,2000,21(4):129-133.

[8]徐光磊.含内衬纤维复合材料发射筒力学性能研究[D].南京:南京理工大学,2013.

[9]谢志刚,张效迅,卢黎明.环向缠绕混杂碳/玻纤维复合材料气瓶最优混杂比有限元分析[J].上海工程技术大学学报,2011,25(1):304-308.

[10]徐君臣,银建中.纤维缠绕复合材料气瓶研究进展[J].应用科技,2012,39(4):64-71.

乙烯裂解炉模块化技术通过鉴定

2015年3月10日,中石化集团公司工程建设有限公司研发的乙烯裂解炉模块化技术,通过中国石化集团公司重大办组织的专家鉴定。

鉴定认为,该技术创新开发了辐射段钢结构模块形式和辐射盘管模块安装方法,既保证设备安装质量,又大幅缩短施工周期,且属国内首创,达到国际先进水平。

该技术于2010年列入中国石化重大技术装备国产化研制项目,先后应用在马来西亚Titan项目、福建炼化脱瓶颈项目、扬子石化改造项目,形成了自有的裂解炉模块化设计、制造和安装的成套技术,目前已获得5项国家专利。(禾火)

Research and Optimization Analysis on Fatigue Properties of Glass-Carbon Fiber Composite Cylinder

Wu Zemin Ma Yuan

Hybrid fiber composite has superior properties than single fiber reinforced composite.Taking CNG-2 cylinder(100 L)as an example,this paper applied the fiber mixed method into the composite gas cylinder,then studied and optimized the fatigue properties of glass-carbon fiber composite cylinder by FEM.The results show that in certain equivalent thickness ratio,the optimal hybrid ratio was 2∶5 to improve the fatigue strength and fiber utilization of the composite cylinder,and it was 5∶8 to enhance the burst pressure.Through optimization,the volume of the composite layer of gas cylinder decreased by 30.3%and the mass reduced by 36.3%.

Composite gas cylinder;Hybrid fiber;Fatigue property;FEM;Pressure vessel

TQ 053.2

2014-12-31)

*吴泽敏,女,1988年生,硕士研究生。大连市,116023。