Ø9600 mm超大型费托合成反应器的制造

2015-01-03刘娟李秀慧李月王冬梅

刘娟李秀慧 李月 王冬梅

(大连金州重型机器集团有限公司)

Ø9600 mm超大型费托合成反应器的制造

刘娟*李秀慧 李月 王冬梅

(大连金州重型机器集团有限公司)

主要介绍了Ø9600 mm超大型费托合成反应器的制造工艺,包括厚壁筒体、封头的压制成型,反应器的预组装和现场组装方法,以及焊接工艺和防变形的支撑工装。

反应器 焊接 组装 封头 支撑工装 费托合成

1923年,德国科学家费歇尔和托普斯发现,合成气在铁基催化剂下可转化成液体燃料。这一过程被称之为F-T(费托)合成,实现这一反应的装置被称为费托反应器。

鉴于我国油气资源贫乏而煤炭资源丰富的情况,可采用煤为原料制成合成气,然后再经费托法合成并精制为合成油,这一煤制油工艺能极大缓解我国油品紧张的情况。在煤制油工艺中,合成气转化为油的反应是在费托反应器中完成的,因而费托反应器在煤制油过程中是非常关键的设备。

2013年,大连金州重型机器集团有限公司承揽了4台费托反应器。该反应器是国内首台规格尺寸最大、制造精度高的超大型装置。本文详细介绍了该超大型设备——费托反应器的制造工艺。

1 结构特点

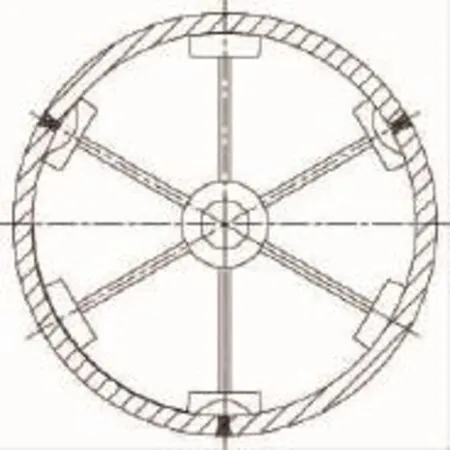

该超大型设备——费托反应器不仅技术要求高,而且制造难度大。产品筒体材料为SA-387Gr11Cl2调质钢板,内径9600 mm,壁厚132 mm,由21节筒节组成,总高61 500 mm;封头材料为SA-387Gr11Cl2调质钢板,壁厚92 mm,由15片组成。该反应器的结构如图1所示。

图1 费托合成反应器的结构

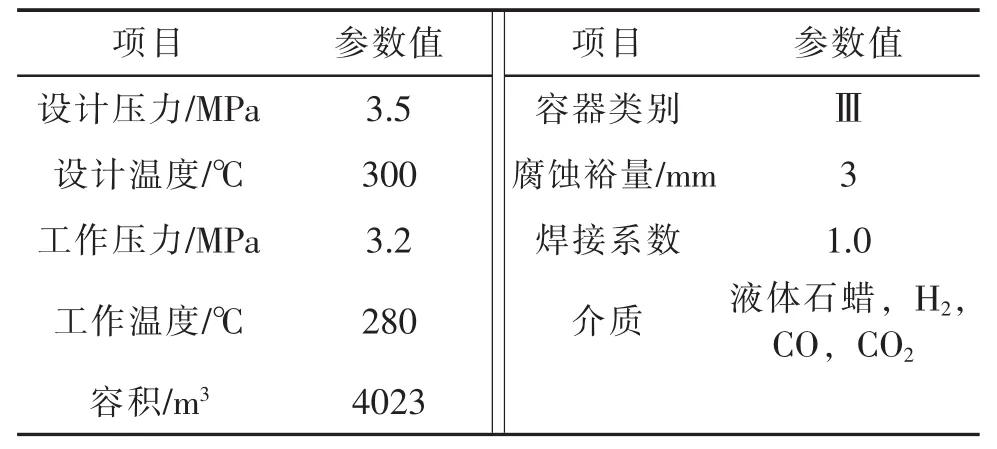

反应器主要技术参数如表1所示。

2 工艺方案确定

由于筒体和封头直径过大,制造和运输都是难题。若在公司内制造完成,然后再发运现场,陆地运输受限;若全部在用户现场制造,现场又缺少如刨边机、油压机、大型车床等制造设备。鉴于此种情况,最终确定在公司内分片压型,然后在现场组装焊接。

表1 反应器主要技术参数

3 公司内制造

3.1 筒节瓦片的压型

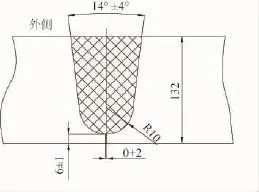

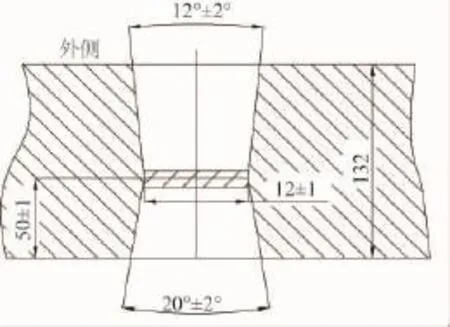

筒节采取分3片中温成型。下料号出环缝坡口线,按图2刨出环缝坡口,且控制好每一片的长度、对角线偏差、压头直边预留量。根据钢板厚度先将2000 t油压机三辊间隙调好,上辊的升降应与其它两辊相平行,避免一端重一端轻。把钢板吊到油压机上预弯,预弯后的钢板用半自动切割机切去压头的直边部分,同时按图3割出纵缝坡口,注意留出纵缝焊接收缩量,清理切口熔渣。将钢板再次吊到油压机上,在上下辊之间放正,使板材的边沿与筒节的轴中心线平行,以防滚圆后瓦片的边沿歪斜量过大。放好后可以继续弯卷,弯卷时必须施加一定的过卷量,并在规定的曲率下往复卷动几次。钢板卷圆时,用(1/6)Di的圆弧样板随时检查,以保证其间隙在2 mm范围之内。这样三片瓦片全压好了。

图2 环缝坡口

图3 纵缝坡口

为现场组装方便,同时满足几何尺寸精度,先在公司内预组装单节筒节,检查错边量要小于等于2.4 mm,圆度小于等于25 mm,端面平行度2 mm,若有不满足要求的,应再到油压机上校型。筒节标识出上下端,每条纵缝两边分别标出A-A、B-B、C-C的字样。用砂轮打磨筒节纵坡口,纵环焊缝坡口经MT检测合格后,分单片放在凹形工装上发运至现场。

3.2 封头瓣片的压型

同筒体一样,封头的成型也要分瓣进行。采用球罐结构将封头分成温带和极带两带,温带板共12片,极带板包括2片极边板、1片极中板。第1次下毛坯料,带温逐片油压,随时用(1/6)Di的圆弧样板检查,间隙要小于等于2 mm。形状偏差符合要求后进行第2次下料。第2次下料采用该公司相同带的板可以互换安装的多点法技术,划出切割线和检查线。火焰一次切割出X形坡口,检查切割后的每片板长度、宽度、对角线及曲率偏差都满足GB 12337—2008的要求。打磨瓣片坡口及周边,经UT、MT检测合格即可发往现场。

4 现场组装焊接

4.1 筒体的制造

单节筒节在现场采用立式组装。为方便人员的进出,在场地先设置好6个400 mm高的圆柱垫墩,按在公司内标识好的顺序将筒节的1片吊到垫墩上立放,再吊第2片、第3片,慢慢调整位置,直到错边量小于等于2.4 mm。然后点焊,中间用两层分别有6个腿的型钢支撑固定,瓦片与支撑用拉筋板连接为一体,瓦片与瓦片之间也用拉筋连接定位,见图4。

焊前预热:从两面将焊缝及两侧150 mm范围用α加热排包住,加热到150℃以上。

焊接:纵缝内外全采用手工立向上焊接,焊接顺序为先焊接外侧,内部清根,再焊接内部。焊接过程中要保持温度不低于预热温度150℃,且不高于允许的最高层间温度280℃。焊后立即进行300~350℃/3h消氢处理。消氢处理后立即用石棉覆盖,保温缓冷。

图4 筒节内支撑

探伤检查:焊接完成24 h后打磨焊缝,进行100%UT、100%MT、100%TOFD检测,按JB/T 4730—2005标准,级别分别为Ⅰ、Ⅰ、Ⅱ级检验合格。

如此21节筒体全部制造好。除第1节、第21节之外,其余分成5段组对焊接。筒体环缝的焊接除坡口形式为U形坡口、焊接方法内外都采用埋弧焊、焊接位置为平焊之外,其余如焊前预热、焊后消氢、清理和无损检测等基本与纵缝相同,在此不再一一叙述。

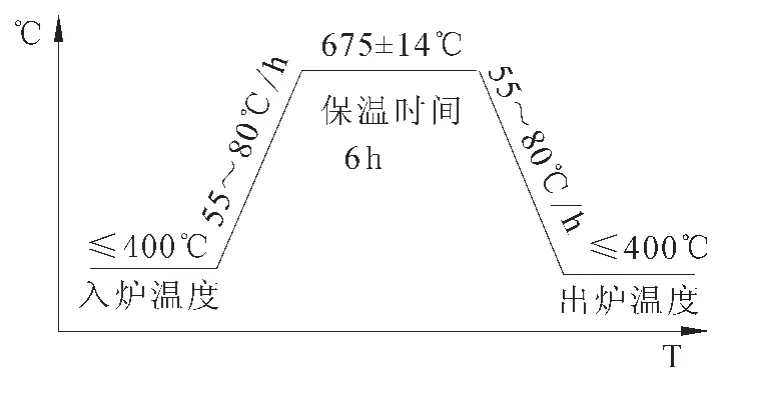

对于5段筒体分别进行号线、开孔、组对焊接各接管,经检验合格后,进炉进行最终热处理,以消除焊接应力、结构应力,获得最佳的母材、焊缝抗回火脆化性能和理想的综合力学性能。热处理工艺如图5所示。

图5 热处理工艺

4.2 封头的制造

组装:在组对封头瓣片之前,先在工作平台上划出Ø9600 mm的圆,将圆平分成12份,沿圆周点焊定位块,圆周内架支撑架,吊温带板按12等份位置立放在定位块与支撑之间,调整每一块板之间的间隙小于等于2 mm,错边量小于等于3 mm,大口圆度小于等于15 mm。用2 m的曲率样板检验,任何部位的间隙小于等于2 mm。检验全部合格后,点焊背板固定焊缝。背板要选用与封头材质相同的材料,点焊前预热到150℃。至此温带板组装完毕,接下来可以准备焊接。

焊接前预热,用测温枪检查是否达到规定温度。

焊接:温带板之间的焊接与筒体纵缝的焊接方法和顺序相同,内外都采用手工立向上焊,先外部再内部。3片极带板要先在工作台上组对焊接好,再吊放到焊好的温带板上,同样调整极带板与温带板的间隙、错边量和圆度等几何尺寸符合要求后就可以焊接了。焊后须消氢,并探伤检查合格。

4.3 筒体与封头合拢

将第1节、第21节筒节分别与上、下封头组对焊接和检验,并按管口方位图开孔焊接管。这样上下封头部件就制造好了。部件按图5工艺进炉进行最终热处理。

至此设备的7段已经全制造好了,剩下就是合拢6道环缝了。先从下至上顺序卧式合拢,最后立式合拢上封头组件。6道环缝采用局部热处理,其工艺如图6所示。

图6 局部热处理工艺

5 结束语

对于超大型设备制造,采用制造厂内分片压型,现场焊接,既降低了制造难度又克服了运输难题。同时我公司自行设计的筒体压型及现场组对工装,既能保证筒体组装的尺寸精度,又能保证现场筒节组对时的安全。

这4台费托合成反应器的顺利交货,既填补了我国超大型设备制造运输的空白,也标志着我公司具备了制造超大型设备的能力,其技术达到了世界先进水平。

Construction of the Super-large Ø9600 mm F-T Reactor

Liu Juan Li Xiuhui Li Yue Wang Dongmei

The construction of a super-large Ø9600 mm F-T reactor is described,including the forming of the thick shell and head,as well as its pre-assembly and field assembly,followed by the introduction of the welding process and support tooling.

Reactor;Welding;Assembly;Head;Support tooling;Fischer-Tropsch synthesis

TQ 052.6

2015-01-04)

*刘娟,女,1977年生,工程师。大连市,116100。