TPDS在铁路货车车轮踏面损伤监测中的应用分析

2015-01-03李甫永李旭伟秦菊陈天柱谭佳丰

李甫永,李旭伟,秦菊,陈天柱,谭佳丰

(中国铁道科学研究院铁道建筑研究所,北京100081)

TPDS在铁路货车车轮踏面损伤监测中的应用分析

李甫永,李旭伟,秦菊,陈天柱,谭佳丰

(中国铁道科学研究院铁道建筑研究所,北京100081)

利用TPDS进行铁路货车车轮踏面损伤的监测和判定可以减少铁路货车重大事故。本文介绍了TPDS测试原理、踏面损伤冲击当量和报警标准,分析了车轮踏面损伤与轴承保持架、车辆大部件裂损的关联性。TPDS踏面损伤一级报警的兑现率超过90%,表明TPDS具有良好的踏面损伤自动识别能力。经综合治理,全路货车踏面损伤大幅度下降,应用TPDS报警比例持续减低,货车轴承保持架和相关大部件裂损类故障明显减少。TPDS应用于铁路货车踏面损伤识别成效显著,有力保障了铁路货车的运行安全。

TPDS 货车车轮 踏面损伤 自动识别

车轮踏面损伤是铁路货车故障的重要根源,常导致转向架零部件断裂、轴承部件伤损,引发车辆燃切轴事故,从而造成轨道结构损伤。踏面损伤形式包括擦伤、剥离、局部凹入、碾堆、多边形轮对、动不平衡等[1-3],踏面损伤以往主要靠人工检测,工作强度大且易漏检、漏修。检查作业人员对不同形式的踏面损伤有不同的检测参量,如擦伤深度、剥离长度,但不能准确反映踏面损伤的危害程度,因为踏面损伤的危害程度与其形状、位置、性状关系密切。

货车车辆的动力学性能、踏面状态以及载荷分布对列车运行安全至关重要。根据我国铁路货车运行安全监测的需要,2003年原铁道部规划在全路分期建设车辆运行品质轨边动态监测系统(Truck Performance Detection System,TPDS)[4-7]。该系统通过对轮轨间冲击力的监测,综合考量轮重及速度等因素,得到冲击当量,从而对多种形式的铁路货车车轮踏面损伤做出科学合理的评判。

1 TPDS轮轨力测试方法

轮轨力测试广泛采用传统的钢轨剪力法。该方法一般有效检测区长度只有300~400 mm,只能测到较实际静载或大或小的瞬时动载数据。轮轨力的检测精度、车轮踏面损伤的捕获率都很低。为提高检测精度,通常增大有效检测区长度。增大测区长度的方法主要通过增大轨枕间距或在所跨越的多根轨枕之间设置多个测区来实现。增大轨枕间距来增长测区的方法在日本、美国和德国等国家都得到较普遍的应用,但轨枕间距不可能大幅度增加,因而测区长度也不可能大幅度延长,并且枕距增大后,人为地造成轨道不平顺,会直接影响检测结果的准确度和列车通过测试区的运行状态。此外,这种检测方法对车轮踏面损伤的捕获率仍然较低;在所跨越的多根轨枕之间设置多个测区的方法虽然增加了测试区的长度但检测区断续设置,轨枕支撑处的轮轨力无法检测,因此,无法获得连续的轮轨力。

TPDS克服了上述测试方法的缺点,采用了“剪力+支撑”的轮轨力连续测试方法,即移动垂直力综合检测方法[8](见图1)。该方法使连续测试区的长度达到了m级,从而在不增大轨枕间距、不恶化轨道平顺性的条件下大幅增加了连续测试区的长度。

图1移动垂直力综合测试原理

图1 中,P=Q+∑R,P为轮重,Q为剪力,R为压力;l1=l3+h,l1为剪力传感器的间距,l2为压力传感器的间距,l3为测试区的长度,h为钢轨高度。

移动垂直力综合检测方法的基本原理是在两剪力传感器之间设置若干个轨下垂直压力传感器,组成一个综合检测区。两种传感器采集的数据通过计算机合成处理,从而得到测试区内的垂直力之和。由于有较长的连续检测区,可测得较长时间内车轮垂直力变化的平均值,而不是波动过程的某个瞬时值,这不仅提高了检测精度和整个轮周踏面损伤的捕捉率,还大大提高了系统适用的速度范围。这一新方法彻底打破了常规检测装置检测功能单一的局面,使得同时测量车轮踏面损伤、车辆超载、偏载、平均轴重、通过总重等成为可能。同时,TPDS用整体性和抗轨道扭曲能力更强、平顺性和稳定性更好的特殊框架式轨道结构取代测试区的普通轨道结构,从而进一步减小测量区段内轨道扭曲、高低和水平不平顺,尽可能消除导致动态增量荷载误差的根源,使测试结果更加如实反映车辆自身的动力学特征。

2 TPDS踏面损伤冲击当量及报警标准

为了减少踏面损伤的车轮对车辆结构、轨道结构的破坏,各国都制定了车轮踏面损伤的相关标准。目前,主要是从几何尺寸和冲击力两个方面规定了踏面损伤的超限标准。美国铁道协会和加拿大国铁公司采用几何尺寸和绝对冲击力双重标准。我国目前仍采用单一的几何尺寸标准。以几何尺寸标准作为评判踏面损伤标准可操作性强,但由于踏面损伤形式的多样性及复杂性,仅用描述损伤几何形态的一个参数来衡量踏面损伤的危害程度是不科学的;绝对冲击力标准虽然抓住了车轮踏面损伤的破坏本质,但是没有考虑到车辆运行速度及车辆轮重因素的影响。由于踏面损伤车轮的冲击力与速度及轮重相关,同一损伤的车轮在不同速度及不同轮重的工况下产生的冲击力相差很大。因此,采用绝对冲击力标准,同一踏面损伤车轮在不同工况下报警的重复性较差,不利于作业人员的检修。

综合考虑上述情况,TPDS对踏面损伤的评价采用冲击当量来度量[9]。所谓冲击当量是根据车轮对轨道结构的冲击作用大小、速度和轮重等因素换算的度量值,它反应了踏面损伤的破坏本质。冲击当量不仅考虑了与踏面损伤严重程度密切相关的轮轨冲击力大小,还考虑冲击力与速度和轮重的关系。因而用其评价踏面损伤更科学,兑现率高、漏判率低。

目前,TPDS踏面损伤报警级别分3级:①一级报警,冲击当量≥23;②二级报警,冲击当量21~22;③三级报警,冲击当量19~20。

TPDS踏面损伤报警的兑现率为TPDS踏面损伤各级报警分别对应的车轮踏面损伤超过《铁路货车运用维修规程》[10]运用限度的比率,分为一级报警兑现率、二级报警兑现率、三级报警兑现率。

3 TPDS在踏面损伤监测中的应用

3.1 TPDS踏面损伤与轴承保持架裂损关联分析

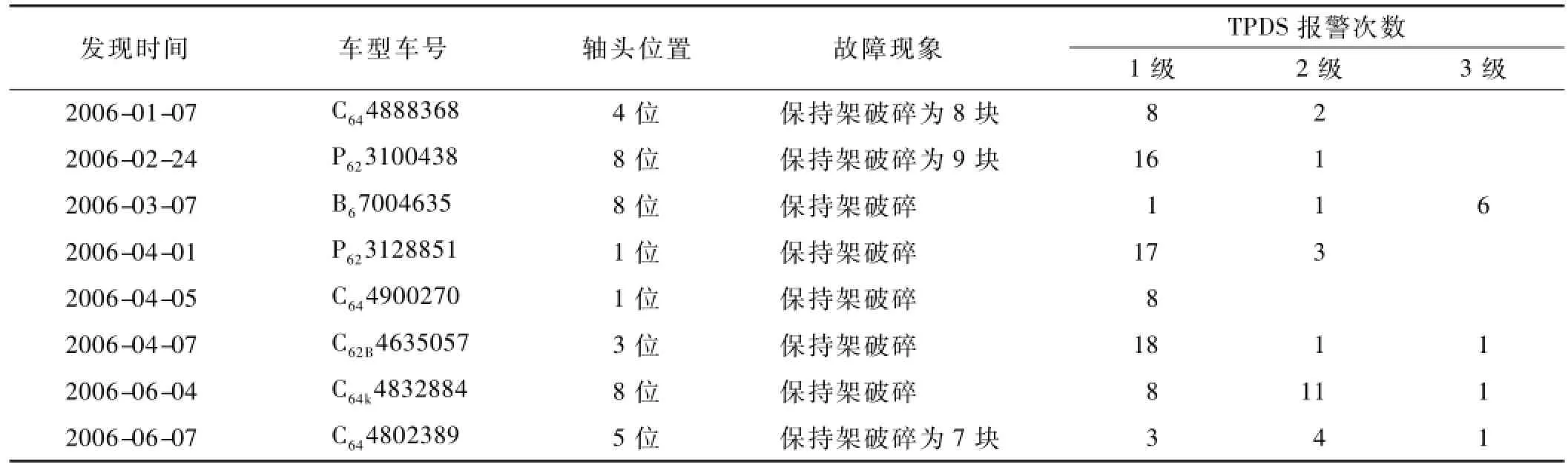

根据北京局2006年1—6月段修、列检以及红外线轴温探测预报的部分铁路货车轴承故障,依据车号调阅TPDS的历史监控记录,如表1所示。可见,轴承故障与TPDS踏面损伤报警有很强的关联性。

表1 轴承故障与TPDS踏面损伤预报关联情况统计

3.2 TPDS预报的踏面损伤与大部件裂损关联分析

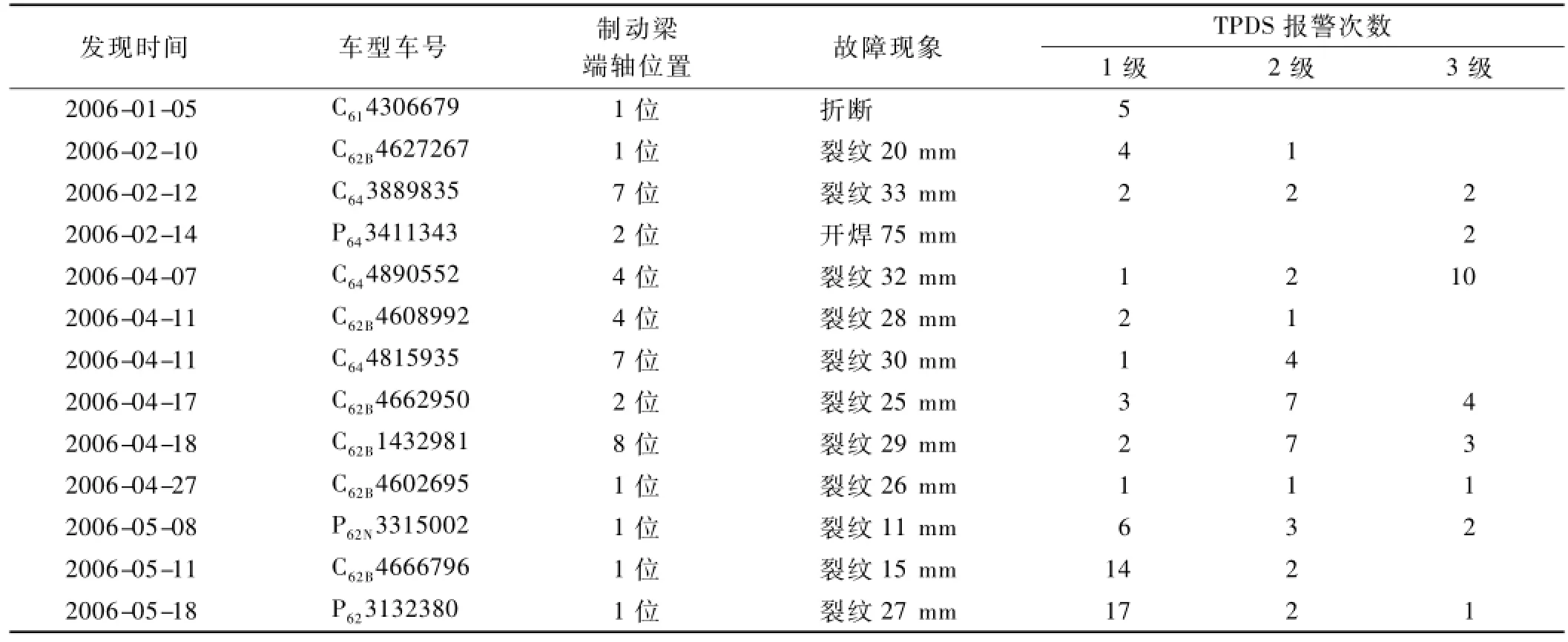

货车大部件如制动梁端轴裂纹、折断等是直接威胁行车安全的一大隐患。在2006年1至6月列检结果如表2所示。可见,制动梁端轴出现裂纹、折断故障与TPDS预报的踏面损伤故障有着十分密切的联系。

3.3 TPDS预报的踏面损伤报警兑现情况

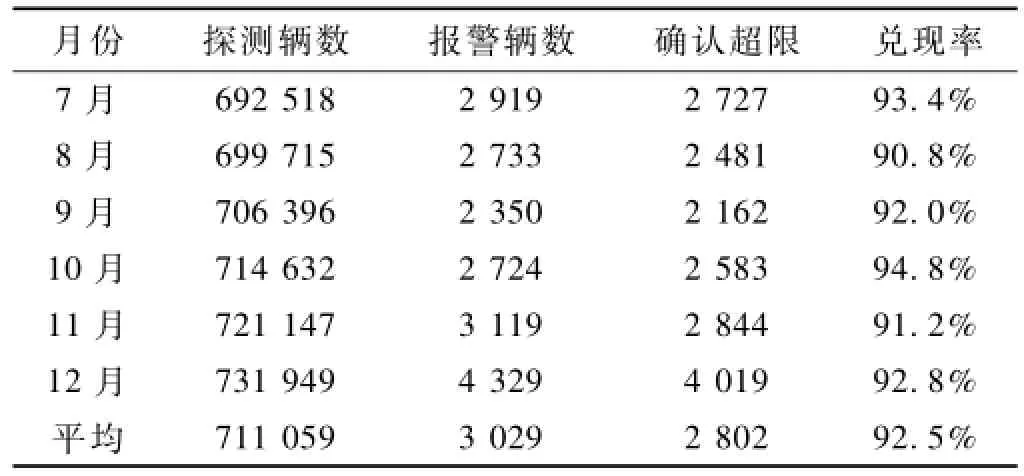

为检验TPDS预报的踏面损伤报警兑现情况,对比了2013年下半年全路TPDS预报的踏面损伤一级报警数据和列检人员对报警车轮检查确认踏面损伤超过《铁路货车运用维修规程》运用限度的情况,如表3所示。可以看出,目前全路TPDS预报的踏面损伤一级报警每月平均为3 029辆左右,日均报警在100辆左右,踏面损伤一级报警的兑现率均达到90%以上,兑现率很高。可见,TPDS具有良好的踏面损伤自动识别能力,而且报警兑现率高,从而为货车车轮踏面损伤的治理提供了科学手段。

对绝大部分铁路货车燃切轴事故、轴承故障以及大部件裂损事故分析后发现,TPDS多次预报车辆轮对处踏面损伤。从2008年开始,原铁道部车辆管理部门制定了一系列的TPDS运用管理办法,各级车辆运用部门根据这些办法开展了报警轮对的全面检修工作。通过对报警货车轮对的复核、追踪、处理,使得货车踏面损伤的报警率由2008年的15.19%下降到2014年的1.57%,下降幅度达89.66%(见图2)。与此同时,同期车辆关键部件裂损类典型故障也大幅下降,如侧架裂损、制动梁故障等下降幅度均超过94%,TPDS踏面损伤监测功能的成功应用为车辆安全奠定了坚实的基础。

表2 大部件裂损与TPDS预报的踏面损伤关联情况

表3 2013年下半年TPDS预报的踏面损伤一级报警统计

图2 TPDS踏面损伤报警率分布

4 结论

TPDS每年监测铁路货车近5 000万辆。从2008年至2014年,通过对踏面损伤的综合治理,全路货车踏面损伤大幅度下降,报警比例持续降低,货车轴承保持架和相关大部件裂损类故障明显减少。实践证明,TPDS应用于铁路货车踏面损伤识别成效显著,有力保障了铁路货车的运行安全。

[1]扈海军,康熊.货车车轮踏面损伤标准的探讨[J].铁道机车车辆,2005(3):16-18.

[2]朱峧波.货车轮对故障分析和改进措施探讨[J].上海铁道科技,2010(3):42-44.

[3]李传翔.TPDS踏面损伤报警与货车车轮踏面损伤成因分析[J].上海铁道科技,2010(2):46-49.

[4]冯毅杰,张格明.车辆运行状态地面安全监测系统研制的新进展[J].中国铁道科学,2002(6):138-142.

[5]赵长波,陈雷.铁路货车安全监测与应用概论[M].北京:中国铁道出版社,2010.

[6]赵长波,扈海军,曾宇清,等.基于TPDS的货物列车踏面损伤分析与控制[J].中国铁路,2011(11):52-56.

[7]赵长波,陈雷.5T系统综合运用探讨[J].铁道车辆,2008 (12):18-21.

[8]刘瑞扬,王毓民.铁路货车运行状态地面安全监测系统(TPDS)原理及应用[M].北京:中国铁道出版社,2005.

[9]李家林,刘慕哥,冯毅杰.车轮踏面损伤程度的识别[J].中国铁道科学,1999,20(1):102-107.

[10]中华人民共和国铁道部.铁运[2010]141号铁路货车运用维修规程[S].北京:中国铁道出版社,2010.

(责任审编葛全红)

U279.3+4

A

10.3969/j.issn.1003-1995.2015.05.34

1003-1995(2015)05-0136-03

2015-01-20;

2015-04-01

李甫永(1978—),男,山东莱芜人,助理研究员,硕士。