电脱水(脱盐)器电极板采用镀锌防腐工艺的商榷

2015-01-03周雪静

张 兵 罗 锋 周雪静

1中国石油海外勘探开发公司2中国石油规划总院3中国石油大学(北京)

电脱水(脱盐)器电极板采用镀锌防腐工艺的商榷

张 兵1罗 锋2周雪静3

1中国石油海外勘探开发公司2中国石油规划总院3中国石油大学(北京)

为了应对高矿化度原油脱水过程的腐蚀,提出拟对电脱水(脱盐)器的电极板、管件等碳钢材质的内部构件采用镀锌防腐工艺。相关研究显示,在高温状态下锌的电极电位将向正向偏移,锌阳极的驱动电位随温度的升高而降低并发生极性逆转,成为钢铁的阴极。对于板材外有镀锌层的钢铁,若锌镀层出现破损有可能造成大阴极、小阳极的状况,从而加速钢铁基体的腐蚀。在高温环境下,用通过电位正向偏移后的锌镀层对钢铁基体实施覆盖隔离保护的方法,缺乏相关的理论依据和确凿的实验数据支持。故在理论和实践没有证实的情况下,从实用性、经济性、易维护性、使用寿命等因素综合考虑,不建议采用镀锌防腐的方法。

电脱设备;电极板;镀锌防腐;电极电位;腐蚀

近期在一个海外项目的电脱水(脱盐)器制造中,项目公司反映设计中电脱设备电极板及固定电极的管件采用碳钢镀锌工艺。该公司设计人员认为,电脱设备操作运行温度较高(设计温度110℃),锌在高温条件下其电极电位将上升并发生逆转,比钢铁的电极电位正,由于钢材外的镀锌层的耐蚀性优于钢铁,可对包覆在内的钢铁基体起到保护作用。但笔者认为该观点缺乏实验数据和实践应用的支持,因此在下文的研究讨论中,建议取消镀锌方式。

1 缺乏锌电极电位比钢铁正的实验数据

国内部分资料和相关标准中提示,在50~60oC以上不能用锌作为牺牲阳极材料。《油气处理容器内壁牺牲阳极阴极保护技术规范(SY/T 0047—2012)》中规定“锌合金阳极不应用于温度高于54℃的介质中”,其理由是在高温状态下,锌的电极电位将向正向偏移,锌阳极的驱动电位随温度的升高而降低,并在温度高于54℃的情况下可能发生极性逆转,成为钢铁的阴极。

资料查询显示,高纯锌在淡水中25℃时电极电位最负,为-1 010 mV左右。除此之外,不论温度上升或下降,电位均正向偏移。

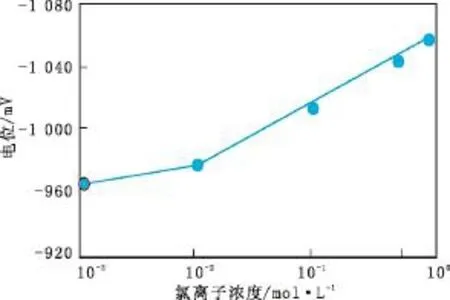

锌电极浸入介质后,其自腐蚀电位一般均往负向移动。当介质中有氯离子存在时,氯离子浓度愈高,锌的稳定电极电位愈负,而且随氯离子浓度升高,呈现出单调负向升高趋势。高纯锌电极电位与氯离子浓度关系见图1。

锌的电极电位随温度变化,主要是因为介质温度导致溶氧量的差异使得锌上的腐蚀产物发生了变化,高纯锌的腐蚀产物在50℃以下时,锌表面形成具有很好黏着力和较好保护性能的胶状Zn(OH)2膜,而在50℃时形成的是颗粒状、黏和性差、无保护性的ZnO膜,ZnO有导电性,因而锌的电位将随温度升高变得更正[1]。

图1 高纯锌电极电位与氯离子浓度关系

对于钢铁,其电位变化不同于锌,一般随着温度的升高,其自腐蚀电位将变为更负。有资料介绍,50oC时Q235钢在模拟海水溶液中的自腐蚀电位达到-742 mV(20oC时为-716 mV)。碳钢在静止海水中和动态海水中的稳定电位分别为-690 mV、-670 mV[2]。

碳钢在海水中的电位是随着时间逐渐正移的,波动较小,最终稳定在-670 mV左右,它与处于同样温度和介质中的锌有350 mV左右的电位差。金属的电极电位因所处介质不同而不同,碳钢在室温下(25℃)的海水和自来水两种介质中的自腐蚀电位也有近100 mV以上的电位差[3]。

总体来说,随温度升高铁的电位负向变化较小,而锌的电位则正向变化较大,所以在高温水中,考虑锌的电位正向变化可能比铁正,阴极保护的两极可能发生逆转,锌变成阴极,因此不推荐采用锌作为牺牲阳极材料。

温度和介质对钢铁、锌的电极电位都有影响,各自变化幅度如何,对于在高温、高氯离子环境中锌的电极电位是否就比钢铁正,目前尚未查询到确凿的实验数据。

2 热镀锌层在电脱设备中的保护效果

热镀锌是利用锌液在钢铁表面浸润,锌液与钢铁基体间进行扩散和界面反应形成铁锌合金层,在铁锌合金层表面生成纯锌层。镀锌涂层的防腐原理主要是:在镀层没有破坏的情况下,可以起到一定的隔离作用;在镀层破坏的情况下,镀锌涂层将作为阳极溶解,利用锌作为牺牲阳极,从而保护钢铁基体。目前工程中大量使用热喷锌、热渗锌板材,其防腐作用原理与热镀锌层相似,仅是制作工艺有所差异。相关资料介绍,在海洋环境中,锌镀层的电化学保护性能虽然好于铝镀层,但其耐蚀性明显低于铝镀层。一般情况下,铝镀层钢材的腐蚀速率最低,而锌镀层钢材的腐蚀速率最高[4]。

油田用电脱设备处理的介质一般含水、含氯离子较高,介质腐蚀性较强,在常温浸没状态下,仅100 μm厚的锌镀层对钢材基体的保护作用是非常有限的,而且在长距离运输及安装过程中对锌镀层造成的损伤在所难免。

在高温状态下,按上述设计提出的“锌在高温条件下电极电位比钢铁正,对钢铁可起到保护作用”的理论,对于板材外有镀锌层的钢铁,若锌镀层出现破损,首先腐蚀的应是镀层破坏处外露的钢铁部分,加之钢铁基体表面大部分被未破坏的锌镀层覆盖,有可能造成大阴极、小阳极的状况,从而加速钢铁基体的腐蚀。

3 镀锌防腐在电脱设备中的实例调研

对目前国内外电脱设备使用情况进行调研可知,国内尚未发现采用镀锌防腐工艺的电脱设备。大港石化、锦西石化(原葫芦岛炼油五厂)、抚顺石化、大港油田、华北油田、大庆油田等企业的电脱盐器均为碳钢材质,没有采用镀锌工艺,且设备内没有采取其他防腐措施,大修打开设备时,发现设备腐蚀并不严重。只有锦西石化的电脱盐器在使用5年后检修时发现,部分电极板和设备底部腐蚀较为严重,检修时对设备腐蚀严重部位进行了更换,且为原材质更换。

国外仅有伊拉克艾哈代布项目的电脱设备电极板和固定极板的管件采用了镀锌防腐工艺,设备内部设有镁牺牲阳极保护。该设备目前已运行3年多,在使用2年左右时曾打开检查一次,极板未发现明显腐蚀,但设备筒体内镁牺牲阳极损耗明显,因此真正发挥保护作用的是比锌更活泼的镁。据厂家介绍,该项目电脱水(脱盐)器的极板采用镀锌工艺是业主设计文件(与文中开篇提到的设计为同一设计单位)的要求。

4 国内外知名电脱设备制造商的反馈

通过国际知名石油设备供应商Frames(荷兰)、Cameron(Cameron集团兼并了NATCO公司)和国内江苏扬中电脱盐设备有限公司、惠博普公司反馈回来的信息可知,电脱设备中电极板及其管件的材质选用,主要是根据处理油品介质的物性选用碳钢、不锈钢和合金钢等不同材质,仅有惠博普公司根据业主要求,曾为伊拉克艾哈代布项目提供的电脱水(脱盐)器中采用了电极和固定管件镀锌工艺。

5 结论

综上所述,在高温环境下,用通过电位正向偏移后的锌镀层对钢铁基体实施覆盖隔离保护的方法,不仅可靠性较低,而且缺乏相关的理论依据和确凿的实验数据支持。同时由于电脱极板在镀锌过程中更难于保证锌镀层的致密性,无法起到完全隔离作用,故在理论和实践没有证实的情况下,从实用性、经济性、易维护性、使用寿命等因素综合考虑,不建议在设计中采用此方法。

[1]王增娣,闫永贵,马力,等.高纯锌参比电极电位稳定性研究[J].腐蚀与防护,2006,27(9):450-453.

[2]彭欣.海水环境中带锈碳钢腐蚀电化学行为及相关参数的研究[D].中国海洋大学,2013.

[3]郭敏,彭乔.碳钢在海水中的腐蚀和防护[J].四川化工与腐蚀控制,2000,3(3):14-17.

[4]朱相荣,王相润.金属材料的海洋腐蚀与防护[M].北京:国防工业出版社,1999,217.

(栏目主持 樊韶华)

10.3969/j.issn.1006-6896.2015.9.044

张兵:高级工程师,1992年毕业于西南石油学院采油工程专业,从事海外油气田地面工程建设管理和设计审查工作。

2015-05-20

(010)60111061、zhangbing@cnpcint.com