春风联合站用能分析与节能优化

2015-01-03庞会中李清方王增林徐明海王晓东

王 辉 庞会中 张 建 李清方 王增林 徐明海 王晓东

1中国石化石油工程设计有限公司2中国石化胜利油田分公司3中国石油大学(华东)储运与建筑工程学院4胜利油田检测中心

春风联合站用能分析与节能优化

王 辉1庞会中1张 建1李清方1王增林2徐明海3王晓东4

1中国石化石油工程设计有限公司2中国石化胜利油田分公司3中国石油大学(华东)储运与建筑工程学院4胜利油田检测中心

为提高油气集输系统用能效率,减少稠油生产能耗和污染排放,对春风联合站工艺设备进行了能耗测试。并以原油脱水及污水处理系统为研究对象,建立了能量平衡模型,对联合站总能系统进行了分析计算,确定了能耗分布规律,找出了用能薄弱环节:原油含水较高,浪费了大量加热能耗;污水大量排放损失了低位热能;机泵在远离额定工况下运行导致用能效率较低。提出了机泵变频调速、预装电脱、药剂优化和污水加热清水工艺优化节能方案,为春风联合站实现集输系统高效用能提供了科学的理论依据。

春风联合站;能耗测试;用能分析;节能优化

引言

胜利西部春风油田随着生产规模的扩大,稠油热采由蒸汽吞吐向蒸汽驱方向逐步转变,热采注汽需求逐年增加,生产能耗也大幅上升,缩减生产能耗和污染排放、提高经济和环境效益成为油田生产的重要发展方向。

在稠油生产中,集输系统是能源消耗大户,从集输、脱水至合格的原油,以及污水回灌处理都需要消耗大量的电能和热能。因此原油生产节能降耗的切入点就在于联合站系统的用能优化[1-3]。大力推行高效节能工艺及设备是建设节约型、环境友好型企业的重要途径。为此,将对目前在运的春风联合站系统进行能耗测试及分析,确定用能效率、揭示用能薄弱环节、提出合理用能措施、优化工艺流程,以减少生产能耗,从而降低生产成本。

1 春风联合站工艺流程

春风联合站工艺流程图如图1所示。按处理介质划分,该站主要有原油脱水、污水除杂和清水过滤三大功能模块。其中原油脱水采用稠油掺蒸汽大罐热化学沉降脱水工艺:首先由井排来油加入破乳剂后进入一次沉降罐停留数小时进行动态沉降,分出大部分游离水和乳化水后,一次罐出口原油再掺入减压蒸汽将原油加热至90℃左右后进入二次沉降罐进行浮动出油;二次罐出口原油通过提升泵提升至净化油罐进行原油的储存及脱水,净化原油罐兼具静态沉降功能,采用放底水的方式沉降,出油含水率<2%即可满足外输要求;最后通过装车泵装车计量外输。

图1 春风联合站工艺流程示意图

由一、二次沉降罐和净化油罐产生的稠油污水则进入污水处理系统,污水首先进入一次除油罐进行初步除油除杂,再进入二次除油罐去除大部分污油及悬浮物,并排入缓冲罐临时存储。后续流程则通过提升泵增压后进入核桃壳过滤器,去除小颗粒悬浮物及污油,并进入注水罐进行存储,最终由柱塞泵将合格污水打入回灌井。

清水系统流程工艺较为简单,水源井来水首先进入清水罐临时存储,经清水泵提升后进入一级多介质过滤器和二级精细过滤器过滤去除悬浮物,出水满足要求后输往注汽系统。

2 能耗测试

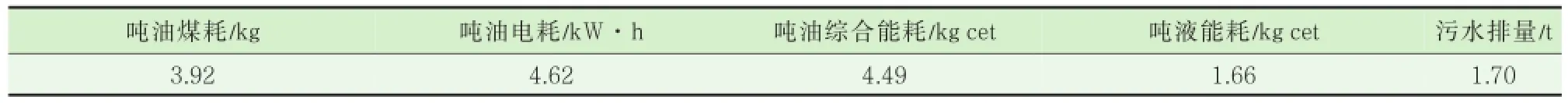

对春风联合站原油处理和污水系统效率测试按照参考文献[4]中测试与计算部分的方法进行。由于联合站的热能采用源于注汽站的减压蒸汽,为准确计算出联合站的热能消耗量,通过原油温升等数据反推热负荷,分析结果见表1,油处理系统机泵耗电测试结果见表2。

表1 联合站蒸汽消耗测算结果

表2 联合站系统机泵耗电测试结果

3 系统用能三环节分析与评价

3.1 联合站三环节模型

根据上述能耗测试数据,采用三环节模型对联合站总能系统进行分析。三环节理论[5-6]是从联合站系统的整体用能出发,随着能量平衡分析的三个层次逐渐深入,既能够得到对过程用能的总体和宏观结构的评价,又关联着每个设备,三个环节之间存在着密切的相互关联和制约关系。根据春风联合站工艺流程总结出联合站三环节物理模型,如图2所示。其中能量转化与传输环节包括减压蒸汽传输过程,以及泵机组将电能转化为油气输送需要的动能或压力能的过程,该环节能损形式包括蒸汽管道散热损失及机泵损失;能量利用环节包括原油脱水及污水处理等过程,对应着相应的设备,该环节能损形式包括设备散热损失及外输原油携带能;进入回收环节的能量主要包括从利用环节送入的待回收能。联合站回收环节中,回收的能量主要是污水的余热,由于春风联合站对于稠油污水无回收工艺,因此不能回收的低温余热能量以污水回灌的形式作为排弃能排弃到地层中。

图2 联合站三环节模型

不同环节的用能评价指标和计算公式不一样。对于第一环节,其用能指标为能量转换效率[7-8],能量转换效率计算公式如下

式中:ηU——转换环节的能量转换效率;

EW——转换环节直接损失能,kJ/h;

EP——外界的总供入能,kJ/h。能量利用环节的效率为

式中:ηT——利用环节的能量利用效率,%;

EUD——利用环节损失的能量,kJ/h;

EN——利用环节工艺总用能,kJ/h。能量回收环节的效率为

式中:ηR——回收环节的能量回收效率,%;

ER——回收循环能,kJ/h;

EE——回收输出能,kJ/h;

EO——待回收能,kJ/h。

依据上述三环节模型计算春风联合站各环节的评价指标,即能量转化效率、单位产品工艺总用能和能量回收利用率,能流分析结果如表3、表4、表5所示。

表3 春风联合站能流分析结果

表4 能流转换关系和三环节分析结果

表5 联合站用能指标

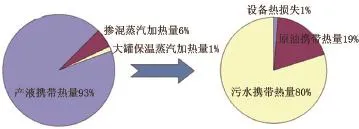

3.2 热损失分布

春风联合站在运一次沉降罐2座、二次沉降罐2座、净化油罐2座,其能量利用环节的损失主要来自沉降罐、净化油罐等散热损失。各个设备热损失情况可由节点参数反推出来,其中系统总体输入能流和输出能流组成及比例如图3所示。由于各个设备都加装保温层,因此散热量仅占总能1%的份额。而热损失较大的环节主要为排放污水的携带热能,其份额达到80%。该部分低温热能无回收工艺,这也是系统用能薄弱环节之一。

图3 春风联合站能量平衡及能流分布

4 节能优化及评价

4.1 机泵用能评价及节能

联合站生产选用的泵大多为柱塞泵和离心泵,其耗电量与输送量、输送压降成正比关系,与泵效成反比关系。由于测试的3台输油泵机组,电机负载率仅有1台高于40%,其他泵机组负载率偏低,导致设备偏离了高效运行区,机组运行效率低下,这是造成机组运行效率过低的主要原因。导致泵效率低下的因素主要有以下两点:①因扬程与吸程管道配置不合理,管道阻力大等因素造成泵运行时的能量损失较大;②泵的选取偏离正常工况,形成较大的富余量,致使水泵效率偏低。在实际生产中,机泵及其相关工艺流程已安装完成,当机泵的输送量相对稳定时,可通过调节流量的措施维持机泵的效率。如果机泵的输送量波动较大,运行时偏离了正常高效区,泵就做了无用功。因此,如何避免或减少输水、输油泵做无用功,成为降低机泵耗能和提升节电效果的潜力所在。具体实施方法包括[9-12]:

(1)电源与负荷优化匹配。建议对泵机组流量、扬程结合现场生产情况进行优化匹配,使泵机组运行在高效区。经初步计算,如果测试的3台设备均达标时,年可节约电量30×104kW·h,年节约费用15万元。

(2)变频调速。变频调速是一种以改变电机频率来达到电机调速目的的技术,变频调速节能控制装置的特点是效率高,没有因调速而带来附加的转差损耗,调速范围大、精度高,可实现无级调速,而且容易实现协调控制和闭环控制。针对油气集输过程中泵输量及污水泵排量与实际液量差别大,当处理液量波动较大时,合理应用变频调速装置,可以减少电能的无谓损耗,节电量可达55%左右。

4.2 系统用热评价及节能

由于该站处理的原油来自稠油注汽热采工艺,且集输半径较小,因此联合站的进站温度较高(为80℃),减轻了后续流程的热能消耗量;其次该站采取大罐动静态热化学重力沉降工艺,过程简单,热能及动能的损失小;而且该站处理的原油属于开采初期原油,含水率较低,使得处理液量较小、热能消耗量小。虽然含水量不高,但是仍然需要耗费大量热能用于升高原油中含水的温度。因此,有必要从以下方面入手开展节能工作[13-15]:

(1)加装高效预脱水设备。如电脱、电磁聚结分水设备,预先分离出一部分游离水。并加强对一次沉降罐的油水界面控制,使含水率降至30%以下,将在很大程度上减少后续工艺对于热能的消耗。

(2)药剂优选和加热温度优化。合理论证破乳剂加入浓度与破乳温度的关系。目前稠油系统的破乳剂正常加入浓度为30~50 mg/L,且化学药剂的类型各不相同,效果差异很大。合理的破乳温度为80~90℃即可,浓度过高,温度过高只会造成无谓的药剂和热能浪费。需要考虑不同的油品特性,按照不同的油温选择高效的破乳剂并确定加药量,最后依据综合成本最低优选合适的药剂并优化加药量和加热温度,对降低联合站能耗和提高经济效益无疑将起到非常重要的作用。

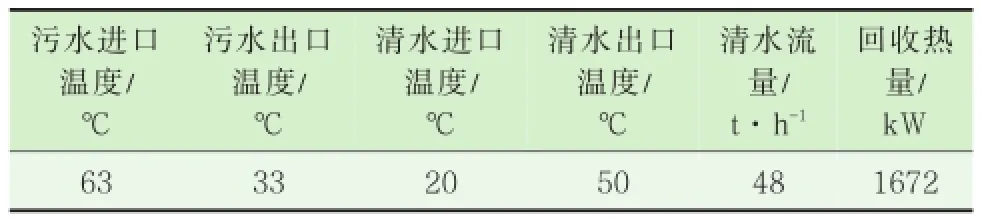

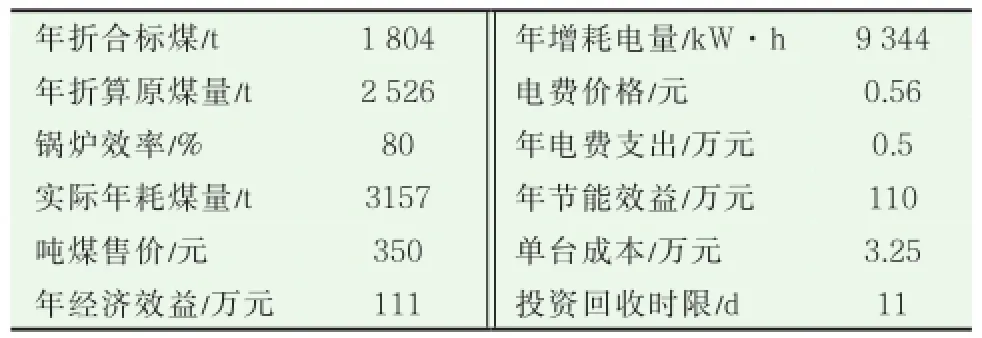

(3)污水余热回收。考虑到站内有清水处理系统,清水温度为20℃,为降低注汽站蒸汽生产的加热能耗,可以充分利用污水系统的余热,即增设污水清水换热装置,将春风联合站内清水处理系统处理后清水的温度提升至40~50℃后,再输往注汽站。考虑到钛板换热器具有传热效率高、组装灵活、金属消耗量低、热损失小、易拆卸清洗、检修方便,以及体积小、占地面积少等诸多优点,建议采用钛材质板式换热器进行换热,这样既能回收余热,又能避免材料腐蚀。经初步设计,单台污水换热器工艺参数如表6所示。其经济性效果评价如表7所示。

表6 单台污水换热器工艺参数

表7 单台换热器节能效果分析

5 结论

(1)春风联合站总能系统中能量传递效率达90%,用能效率较高。在节能改造的潜力方面,应优化机泵运行工况、降低来液加热温度、加强油罐保温。

(2)能量回收环节存在的问题。大量污水直接回灌,或回注过程中热量大部分散失到环境中,余热资源没有回收,不仅造成了能源的浪费,还污染了环境。

(3)采用污水加热清水可以减少锅炉加热能耗、节约燃料、减少环境热污染。应大力开发污水余热回收技术及装备,并推广用于实际工程。

[1]宋新红,王冠,李侠.提高稠油集输系统效率的措施及认识[J].国外油田工程,2003,19(4):65-67.

[2]龙凤乐.油气集输系统能量分析[J].油气储运,2005,24(12):58-60.

[3]谢飞,吴明,王丹,等.油田技术系统的节能途径[J].管道技术与设备,2010(1):57-59.

[4]吴照云,李卫东,梁士军,等.油田生产系统能耗测试和计算方法:SY/T 5264—2006[S].北京:石油工业出版社,2006:10-14.

[5]戴厚良,侯凯锋,严锌.能量“三环节”理论在原油蒸馏装置扩能改造中的应用[J].石油炼制与化工,2003(5):62-67.

[6]刘相斌,刘立君.原油提馏工艺过程用能三环节分析[J].油气田地面工程,2002,21(3):62-63.

[7]张龙,陈保东.催化裂化再生器能量和分析[J].节能技术,2006,24(3):253-255.

[8]华贲.工艺过程用能分析及综合[M].北京:烃加工出版社,1989:72-74.

[9]谷涛.炼油厂常减压装置节能新措施[J].节能,2004(3):43-45.[10]王杏花,安永志,等.联合站节能夹点分析研究[J].节能,2010(9):31-32.

[11]杨德伟,宋文霞,卢洪刚,等.油田开发后期联合站的节能降耗[J].油气储运,1998,17(9):45-48.

[12]许秀梅,李东明,王志国.稠油集输系统能量平衡分析及节能对策[J].节能,2005(10):39-40.

[13]袁永惠.油气集输能量系统的热力学评价与分析[D].大庆:大庆石油学院,2009.

[14]杨肖曦,李松岩.油气集输系统分析[J].石油化工设计,2006,23(2):59-60.

[15]崔彬澎.集输系统联合站动力设备运行现状分析[J].管道技术与设备,2004(1):26-28.

(栏目主持 张秀丽)

10.3969/j.issn.1006-6896.2015.9.024

王辉:工程师,2012年博士毕业于中国石油大学(华东)热能工程专业,现在胜利油田博士后工作站从事稠油开采热能利用及污水资源化技术研究。

2015-05-27

基金论文:国家重大专项(2011ZX05017-004-HZ01),中石化集团公司科技攻关项目(JP13021),中石化胜利油田博士后课题(GKB1301)。

15254646795、316328693@qq.com