聚四氟乙烯多层印制板孔互连分离的改善

2015-01-03刘国汉广州杰赛科技股份有限公司广东广州510730

刘国汉(广州杰赛科技股份有限公司,广东 广州 510730)

聚四氟乙烯多层印制板孔互连分离的改善

刘国汉

(广州杰赛科技股份有限公司,广东 广州 510730)

1 问题提出

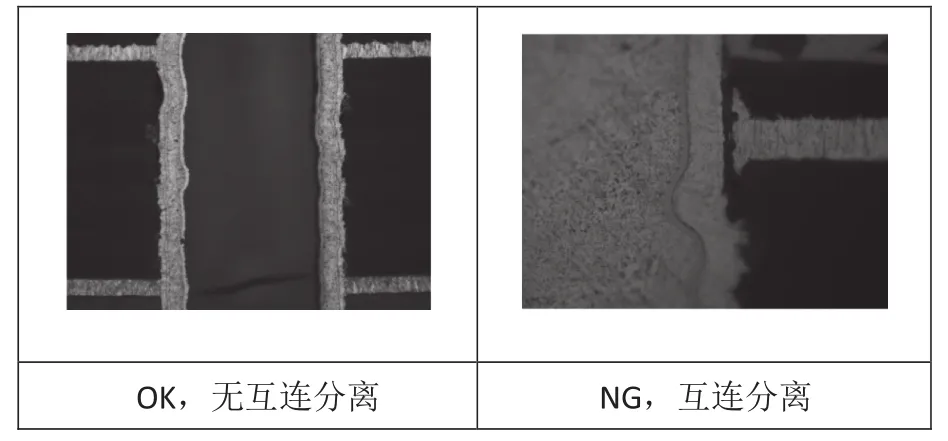

多层板孔互连分离问题是指内层铜与孔壁铜分离,普通环氧树脂板材多层板很少出现孔互连分离问题,但聚四氟乙烯多层板由于其材料特殊性,易产生孔互连分离。产生孔互连分离主要是在钻孔过程中产生的胶渣过多或者孔金属化前除胶渣能力不足造成,如图1。

图1 互连分离典型图示

2 原因分析

聚四氟乙烯多层板产生孔互连分离问题,分析原因为:聚四氟乙烯板材的Tg值非常的低,在19 ℃ ~ 25 ℃区间,聚四氟乙烯板材的机械加工性极差,基质极软,非常不易于切割,钻孔中易产生严重毛刺和大量的钻污,带来严重的缠刀。且在钻孔过程中产生的钻污在后续的沉铜加工过程中无论用普通高锰酸钾或是等离子处理的方法除钻污都无法去除。所以钻孔过程中一旦产生钻污,即会造成互连分离问题。以下为某一聚四氟乙烯多层板的电子显微镜照片(图2)。

图2 EDS元素分析结果

为防止含聚四氟乙烯高频多层板发生互连分离的问题,需减少钻孔过程产生的钻污。钻孔过程是钻头高速切削板材过程,切削过程会产生大量的热,温度达到200 ℃以上,超过了板材的Tg值,,所以需减少钻污的产生就必须减少钻孔过程的发热,可以从以下几个方面来减少钻孔过程的发热量:

(1)使用切削效果与排尘效果好的钻头减少发热量;

(2)采用低转速高进刀速减少钻孔过程中产生的热量;

(3)采用一种低温处理的方法来降低发热量。

3 试验及结果

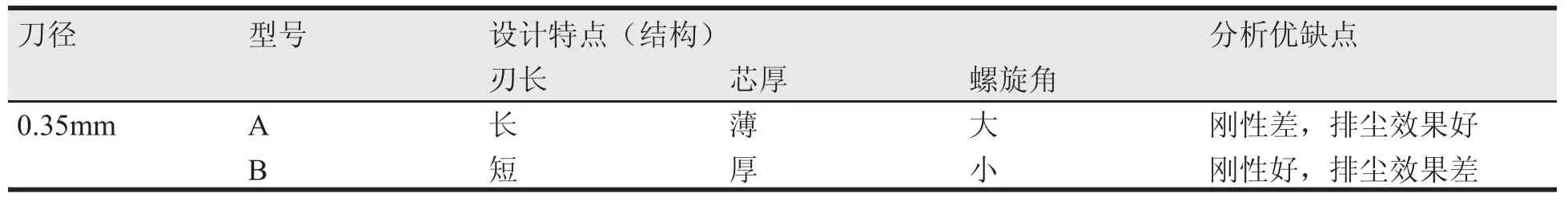

3.1 不同结构钻头对比试验

对刀径0.35 mm的两种类型的钻刀进行对比试验,刀径的结构如表1。

表1 刀径结构

试验结果(对比是否产生孔互连分离)如下表2。

表2 不同钻头试验过程及结果

从以上试验结果可以看出,钻头A芯厚薄,螺旋角大,排尘效果更好,可以减少钻孔过程产生的钻污,改善孔互连分离问题。

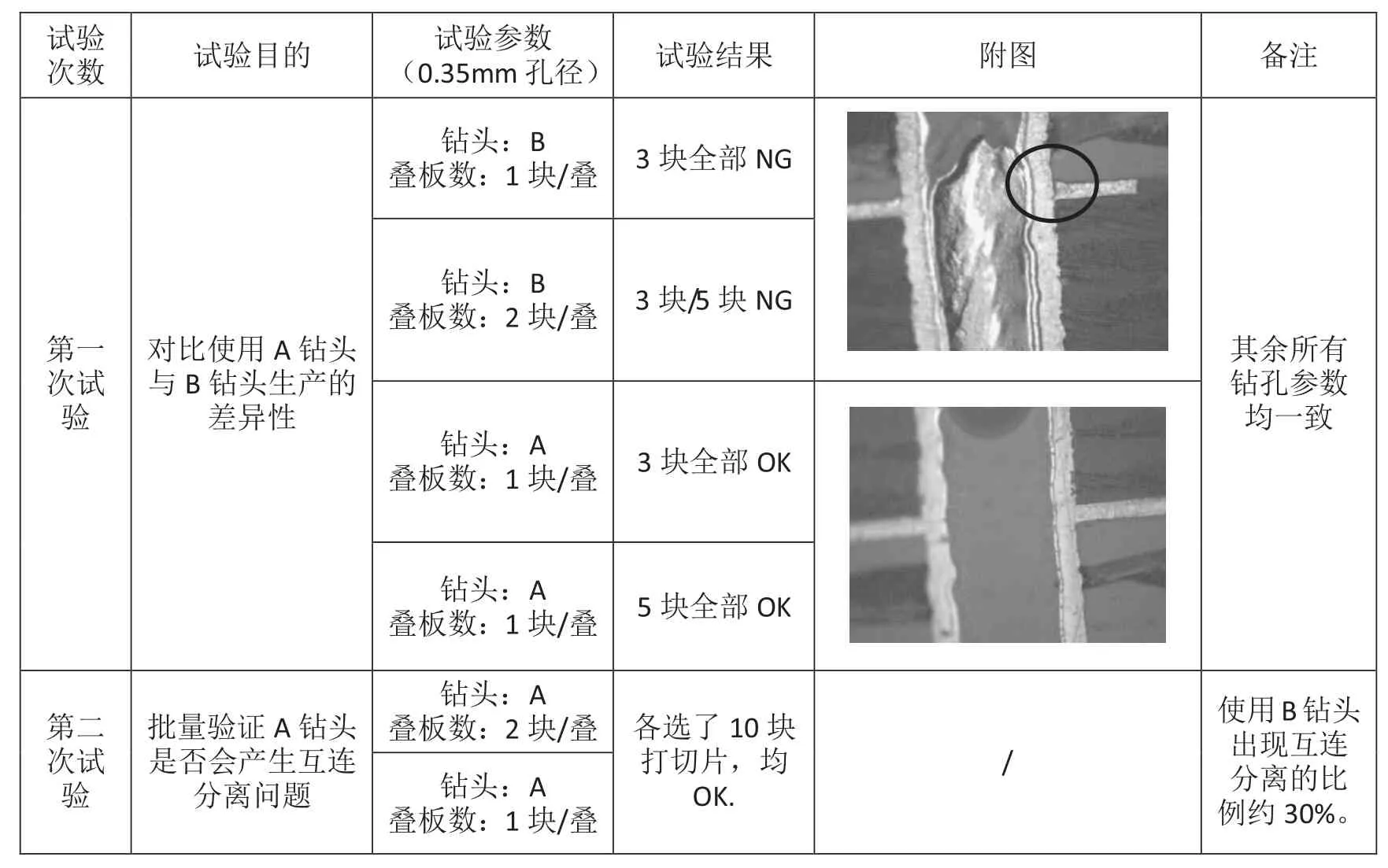

3.2 不同钻孔参数对比试验

钻孔参数包括转速、进刀速度、退刀速度,是控制孔壁质量的关键参数。生产聚四氟乙烯板材的钻孔参数一般都是采用低钻速、快进刀速度的方法来减少钻孔过程中的发热量,减少钻孔毛刺及钻污的产生。特设置两组参数进行对比试验。试验板与3.1中的试验板一样,试验过程及结果如表3。

从以上试验结果可以看出,使用合理的钻孔参数B可以改善孔互连分离问题。

表3 不同钻孔参数试验结果

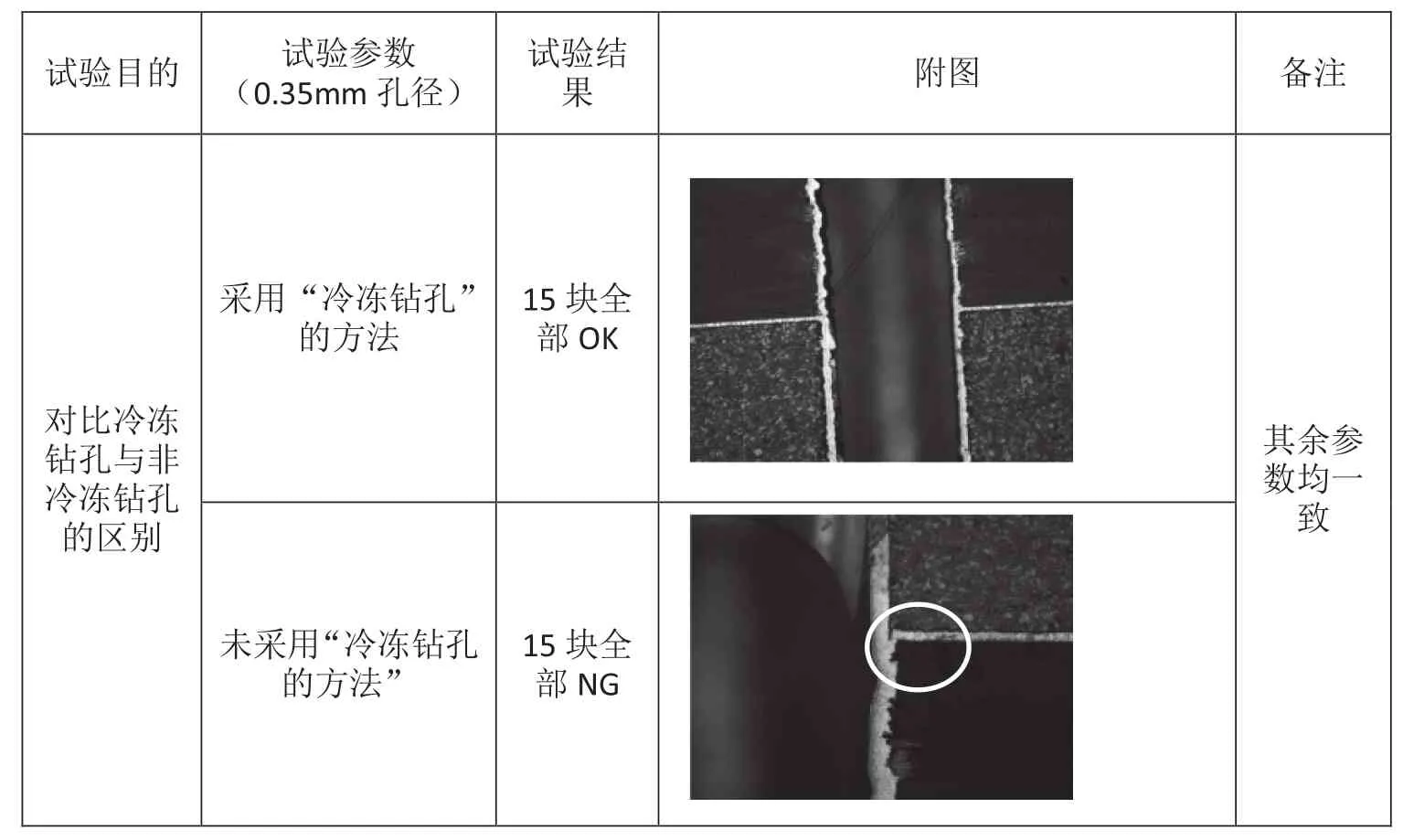

3.3 低温处理方法的试验结果

低温处理的方法是指生产前先用冷冻箱对生产板进行冷冻处理,冷冻温度达 -30℃ ~ -40℃。冷冻处理完后立即钻孔,以降低钻孔过程的发热量,对比了某一款生产板的冷冻钻与非冷冻钻的区别。试验结果如表4。

表4 冷冻钻孔试验结果

从以上试验结果可以看出,使用“冷冻钻孔”的方法可以改善互连分离问题。

4 结论

通过使用排尘效果好的钻头、合理的钻孔参数、低温处理的方法可以改善含PTFE板材的多层板的互连分离问题。上述方法均是从降低钻孔过程发热量,减少钻污的产生去着手解决互连分离不良问题。

刘国汉,技术部担任研发工程师一职。

Improvement of hole interconnection separation of PTFE multilayer PCB

LIU Guo-han