“南海自安装试采平台”主电站方案比选研究

2015-01-03林华春

林华春

(中海油能源发展股份有限公司 湛江采油服务文昌分公司 湛江524057)

1 主电站选型要求

“南海自安装试采平台”是一种可移动液压插销式采油平台,具备可搬迁可重复利用的特点,主要用于滚动开放南海北部湾海域多个年产量小于25万m3、开发年限少于5年、周围无依托设施的边际小油气田。平台主要功能包括原油生产处理、储存、外输。

主电站的选型需符合以下要求:

(1)满足平台正常油气生产处理、原油外输等作业条件的用电需求。

(2)满足平台的拖航、插拔桩等特殊作业条件下的用电需求。

1.1 平台用电负荷

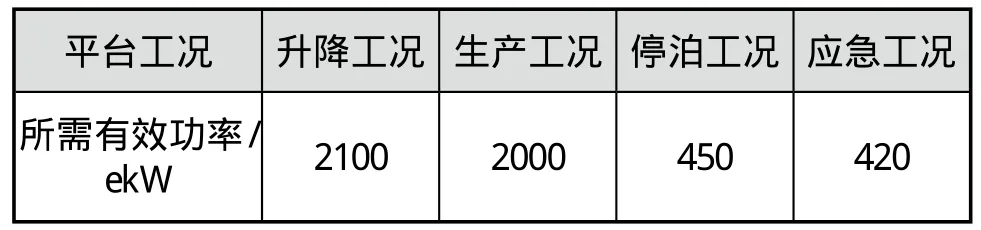

经过初步设计计算,主电站在各种工况下的用电负荷见下页表1,其中正常生产时所需最大功率为2 000 ekW。

表1 各种工况下平台用电负荷计算数据

2 主电站燃料的分析

拟开发的南海北部湾边际小油气田可选用的燃料包括:天然气、柴油、原油。

2.1 燃料费用

作为开发边际小油气田的项目,经济收益是重要的考虑因素,其中主电站的燃料费用的影响非常大。在使用单一燃料情况下,按照2 000 ekW负荷计算,原油、柴油、伴生气的消耗量分别是11 t/d、11 t/d、1.31×104m3/d。根据《海洋石油工程设计指南》中的估算原则,在计算原油、柴油、伴生气的燃料费用时,原油需要增加约5%~6%的燃料处理费,柴油需要增加约4%~6%的燃料运输费,伴生气需要增加约3%的燃料处理费。由于各种燃料处理费或运输费费率相近,因此可以暂不考虑该项费用[1]。

通过燃料的费用对比可知,燃用柴油的燃料费用最高,燃油原油的燃料费用约为柴油费用的一半,而海上边际小油气田的伴生气无法回收销售,只能放空或燃烧,伴生气的燃料费用可认为是0。因此伴生气是最经济的燃料,能够最大限度地降低平台生产的运营成本,提高油田开发的经济效益。

2.2 燃料来源

由于海上油田特殊的地理环境,交通运输不便利,因此必须要确保燃料的稳定供应。

柴油是海上油田开发的常规燃料,主要依靠供应船从陆上运输到海上,储存在平台的柴油舱或柴油罐中使用,柴油补给周期为一周左右。

原油、伴生气需要依靠油田生产提供,通过对比各目标油田的油气产量和表2的燃料用量发现,原油的产量能够满足燃料用量需求。伴生气的产量在油田生产前期足够满足燃料用量需求,但是在油田生产后期,伴生气的产量逐渐下降,将无法满足燃料用量需求。

根据上述分析结果,试采平台的主电站可选用燃料为柴油、原油、天然气,从降低经营成本的角度而言,重点是怎样充分利用天然气燃料。

3 主电站选型方案

海上平台常用主电站型式包括原油发电机组、柴油发电机组、往复式天然气发电机组、双燃料发动机组、燃气透平发电机组。

燃气透平发电机组性能优越、维护简单,但费用太高,且功率一般较大。试采平台电力负荷仅2 000 ekW,从经济和技术的方面考虑都不适合选用该型式。

往复式天然气发电机组在国内已经有多个成熟的机型,费用合理,可以采用天然气作为燃料,燃料成本低。但是根据目标油田油气产量,某些年份的天然气产量不足以满足发电量的要求。另外采用天然气发电机组不能满足船级社关于升降工况下对主机的要求,无法提供升降工况的电力需求。因此,往复式天然气发电机组并不适合用作试采平台主电站,但是为了降低发电成本,可以考虑采用1台天然气发电机组作为主电站以外的辅助电站[1]。

根据试采平台的实际情况,主电站可采用以下几种主电站方案。

3.1 方案1:原油发电机组+天然气发电机组

3.1.1 主要设备

3台1 500 ekW原油发电机组(2用1备);1套原油处理装置;1台1 200 ekW天然气发电机组。

3.1.2 方案特点

有4台发电机组和1套原油处理装置,设备较多,占用平台空间最大。

原油机组可以原油和柴油为燃料,燃料来源充足,原油价格和柴油相比较低。油田采出的原油需要经过原油处理装置处理达标后,才能使用。若伴生气气量充足,可使用原油发电机组加天然气发电机组并行。

升降工况使用2台原油发电机组,使用柴油或者原油储存罐中的达标原油。原油发电机组目前国产机型不成熟,需要选择进口机型,价格较贵。

原油油品差,成分复杂,机组维修比较频繁。

3.2 方案2:柴油发电机组+天然气发电机组

3.2.1 主要设备

3台1 200 ekW柴油发电机组(2用1备);1台1 200 ekW天然气发电机组。

3.2.2 方案特点

有4台发电机组,占用平台空间较大。

柴油机组技术成熟,维护简单,国内有多种成熟机型可选择,设备成本最低。

若伴生气气量充足,可使用1台柴油发电机组加1台天然气发电机组并行。

柴油需依靠船舶运输,燃料价格和运输费用高。

3.3 方案3:双燃料发电机组

3.3.1 主要设备

3台1 200 ekW双燃料发电机组(2用1备)。

3.3.2 方案特点

有3台发电机组,占用平台空间小。

双燃料发电机组使用柴油和伴生气作为燃料,有全柴油模式和燃气模式,燃气模式需要一定量的引燃柴油。

双燃料发电机组负荷率通常达到50%以上就能在燃气模式稳定工作,需要25%以上的引燃柴油,可以节省大部分柴油。

双燃料发电机组的国产成熟机型最大功率只有800 ekW,功率过小。如果需要大功率机型,则只能选择进口机型。进口双燃料发电机组交货期通常在18个月以上,周期过长。

Fairbanks Morse公司的双燃料发电机组在50%负荷率以上时,仅需1%的引燃柴油便可稳定工作于燃气模式。最新的机型在25%负荷率以上时,仅需4%的引燃柴油可稳定工作[2]。

该机型性能优异,柴油消耗量少,暂作为本方案的参考机型。目前只有该公司的机型能做到仅需如此少的引燃柴油,但该机型交货周期至少为18个月以上,采办风险较大。

3.4 方案4:柴油发电机组+GTI Bi-Fuel附加燃气系统

3.4.1 主要设备

3台1 200 ekW柴油发电机组(2用1备);3套GTI Bi-Fuel附加燃气系统。

3.4.2 方案特点

有3台发电机组,占用平台空间小。

TI Bi-Fuel附加燃气系统可通过增加简单的设备将柴油发电机组改造为双燃料发电机组,该技术具有以下特点:

(1)拥有柴油机技术成熟、成本低、维护简单的优点。

(2)改造时对发动机本体不做任何改动,仅在发动机空滤器和涡轮增压器之间加装混合器。改造后,保持原发动机输出功率不变。

(3)由于GTI Bi-Fuel附加燃气系统为独立的燃料气系统,即便出现故障也不影响柴油机自身的性能和使用。

(4)可在不同的负荷率下稳定工作于燃气模式,需要约40%引燃柴油。

(5)可匹配多个厂家的机型,可选择多种国产柴油发电机组进行改造。

GTI Bi-Fuel附加燃气系统不需要高压燃料气,进气压力为1-5PSI,即使在伴生气不足的目标油田,也能最大限度利用残余的伴生气,这是其最突出的优点[3-4]。

4 主电站方案经济对比

4个方案中,方案3的设备费用最高,约为方案1的2倍,方案2的3倍;方案1的设备费用略低;方案2和方案4的设备费用最低,两者基本相近。

5 结 论

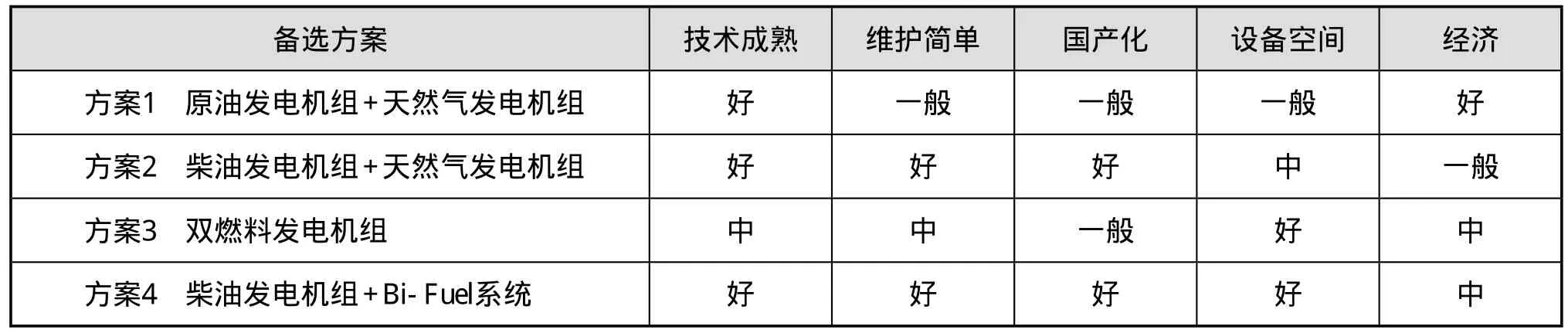

“南海自安装试采平台”是用于开发北部湾海域边际油田的海上设施,经济性是一个非常重要的因素。根据表2电站方案综合对比,方案1和方案4较优。

表2 电站方案综合对比

方案1所选用的原油发电机组可以使用较廉价的原油作为燃料,对于开发缺少伴生气的油田,是降低生产成本的主要手段。

采用原油发电机组和往复式天然气发动机组配合使用,在技术上和经济上均能达到较好的效果。但是该方案占用空间较大,而且由于原油发电机组及其配套设备为进口设备,流程比较复杂,燃料品质较差,维修较为频繁,若选用方案1需要在维修人员的配备上多加考虑。

方案4所选用的柴油发电机组技术成熟、成本低、维护简单,而关键的Bi-Fuel附加燃料系统已在国内外拥有广泛的应用实例,可以降低油田开发成本。但是该方案的经济性对伴生气依赖较大,若采用该方案需要重点落实油田的油藏数据。

方案1、方案4各有优劣,若是目标油田不确定,油藏数据不清楚,则应该采用方案1,该方案即使是完全没有伴生气也具有较好的经济性。若是对于油藏数据准确齐全的油田,在能够比较准确确认伴生气产量比较充足的情况下,则应考虑采用方案4,该方案设备技术成熟,维护简单。

[1] 海洋石油工程设计指南编委会.海洋石油工程设计指南:海洋石油工程机械与设备设计[M].北京:石油工业出版社,2007:14-25,66.

[2] 海上采油工程手册编写组.海上采油工程手册[M].北京:石油工业出版社,2001:195.

[3] 田智会,李伟军,徐关军,等.采用GTI Bi-Fuel System对柴油发电机组的双燃料改造[J].机电工程技术,2011(2):93-94.

[4] 王乐,于再红.BI-FUEL系统在自升式生产储油平台上的应用前景[J].船舶,2014(4):1-5.