某耙吸挖泥船发电机配置优化分析

2015-01-03姜晓翔

姜晓翔 汤 山

(1.上海交通大学 上海200030;2.中国船舶及海洋工程设计研究院 上海200011;3.长江航道局 武汉430010)

引 言

当前长江上游航道等级低与运量大的矛盾突出,碍航的现象时有发生;航道发展与疏浚设备能力不足的矛盾也日益显现[1]。为提升航道维护能力,保障航道安全畅通,经过对服务水域疏浚作业量及疏浚能力要求的调研,长江航道局拟建一艘自航耙吸挖泥船交付长江重庆航道工程局使用。

本船主要用于长江三峡库区重庆以下变动回水区及常年库区河段的泥沙维护疏浚工作及浅水水域的应急疏浚作业。针对长江中上游的特点,本船设置了常规耙吸挖泥船所没有的首冲功能。同时,根据对服务水域的调查分析,使用方提出了耙吸作业时流速2.5 m/s(一般耙吸挖泥船均以2 m/s作为设计条件)以及首冲作业时流速4 m/s的高要求。特殊工况以及工作水域的恶劣环境条件决定了本船电力配置的复杂性。

1 船舶概况

1.1 基本作业功能

本船为单泵、双边耙设置,单耙施工,艏部设有首冲装置,主要具有以下5种作业功能:

(1)耙吸挖泥装舱:耙吸装舱作业时,泥泵吸入的泥浆经过消能箱载入泥舱,泥舱设有无级调节溢流筒控制溢流和装载。设5个2级开启的锥阀泥门分组或同时进行卸泥。泥舱内还设置高压冲水管系协助卸泥,减少残泥量。

(2)耙吸挖泥边抛:耙吸边抛作业时,泥泵吸入的泥浆可直接经边抛管向舷外喷射抛泥。边抛管由油缸驱动可向左舷或右舷转动,选择抛泥方向。

(3)首冲边抛:本船首部设置的首冲架采用刚臂型式,首楼甲板上设置绞车和吊架进行首冲架的收放。调遣航行时,首冲架吊出水面。施工时,首冲架放至贴近河床,首冲架上设有喷嘴和吸沙口,通过高压冲水泵进行冲沙,通过泥泵将冲起的泥沙直接由吸口吸入经边抛管向舷外喷射抛泥。

(4)抽舱边抛:采用高压冲水稀释舱内泥浆,同时打开抽舱闸阀,泥泵经舱内抽舱支管和总管吸入泥浆经边抛管向舷外喷射抛泥。边抛管由油缸驱动可向左舷或右舷转动,选择抛泥方向。

(5)抽舱边排:采用高压冲水稀释舱内泥浆,同时打开抽舱闸阀,泥泵经舱内抽舱支管和总管吸入泥浆经边排管向舷外排泥。边排管在两舷舷侧留有接口,可根据实际需要选择任何一侧联接装驳船或其他管线。

1.2 动力配置

本船采用双机双桨推进以及“一拖二”复合驱动。

主机为2台不可逆转的中速柴油机,每台主机在飞轮端经高弹联轴节、双输出齿轮箱,驱动可调螺距螺旋桨及轴带发电机。泥泵由电动机驱动。

轴带发电机作为本船主发电机向全船供电,其容量满足规范的要求,另设置辅柴油发电机组作为备用。根据停泊、应急及值班工况的全船用电需求,还设有相应的停泊/应急柴油发电机组及值班柴油发电机组。

在轴发供电的模式下,主机转速维持在100%,主推进系统处于恒速模式,以保证全船的正常供电。2台轴发电机之间、轴发与辅发电机、辅发电机与停泊/应急发电机、停泊/应急发电机与值班发电机之间均可短时并联进行负荷转移,达到不断电切换的目的。

另外,针对本船的复杂工况,配置了1套功率管理系统,可以实现工况的灵活转换、设备的监测和保护、操作的自动化等功能。

2 发电机配置优化缘由

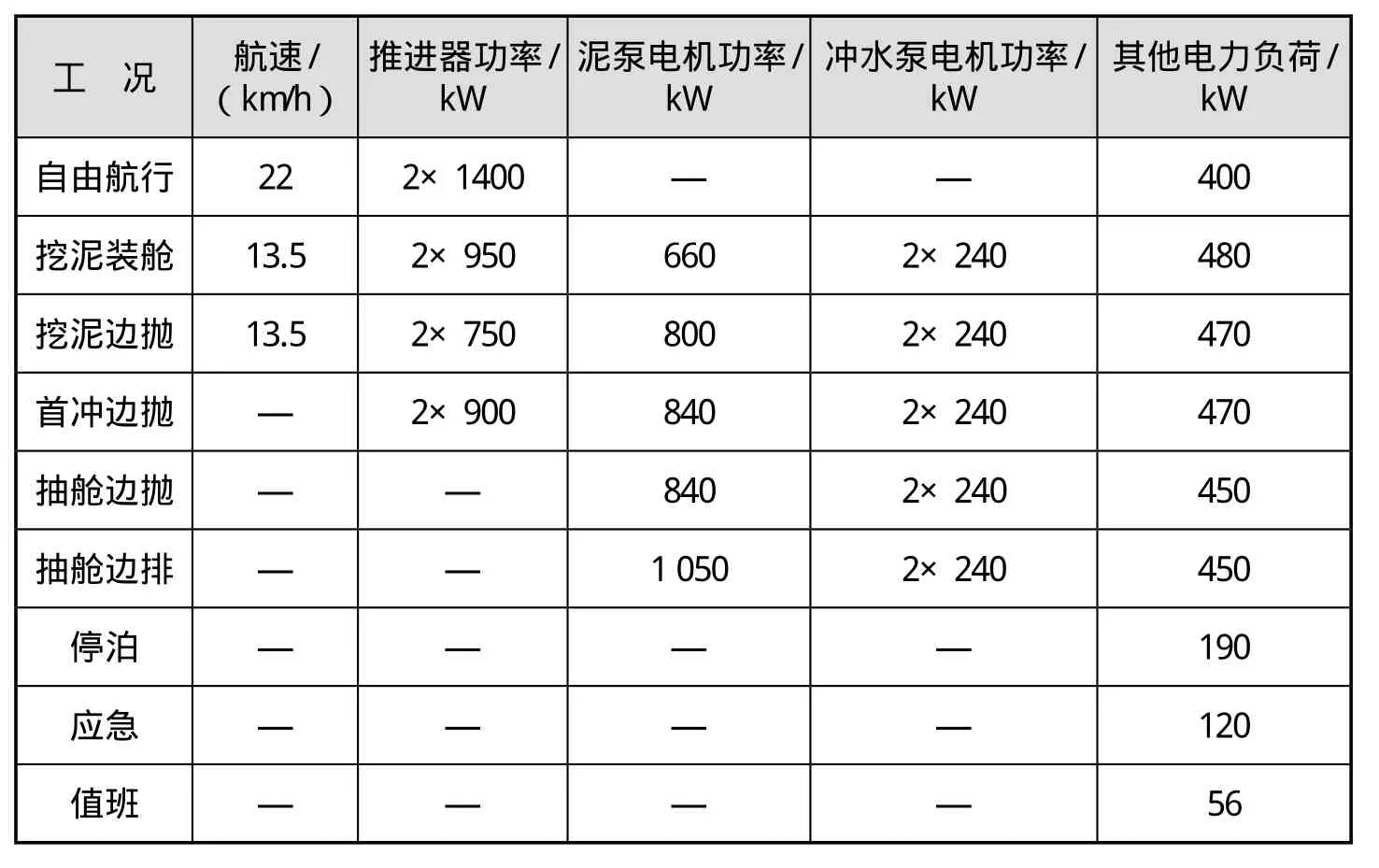

根据船型、总体性能要求,并结合各工况需求,初步估算得到本船典型工况下各设备所需的功率,见下页表1。

根据表1所列的功率需求,本船动力装置的初始配置方案为:设2台2 000 kW主推进柴油机,并配置2台1 200 kW轴带发电机作为主发电机,1台1 200 kW辅发电机组作为主发电机的备用,另外设1台220 kW停泊/应急发电机组以及1台64 kW值班发电机组。

此方案的发电机配置为“2台轴发+1台辅发”的常规形式,具有以下几种功能:

(1)自由航行或进出港时,轴带发电机可提供全船用电。

(2)疏浚作业时,两台轴带发电机分区供电,1台向泥泵电动机供电,另1台向高压冲水泵电动机及全船日用负载供电。辅发电机组可视不同作业工况的主机负荷情况需要运行。

(3)当任意1台轴带发电机发生故障时,辅发电机组可自动起动,并自动连接至主配电板进行供电。

表1 典型工况所需功率分配表

根据此方案的动力装置配置,通过深入计算各典型工况的电力负荷,并考虑合理的传动效率,可以在不同的负荷分配下,得到相应的主机和辅发电机组的负荷率。

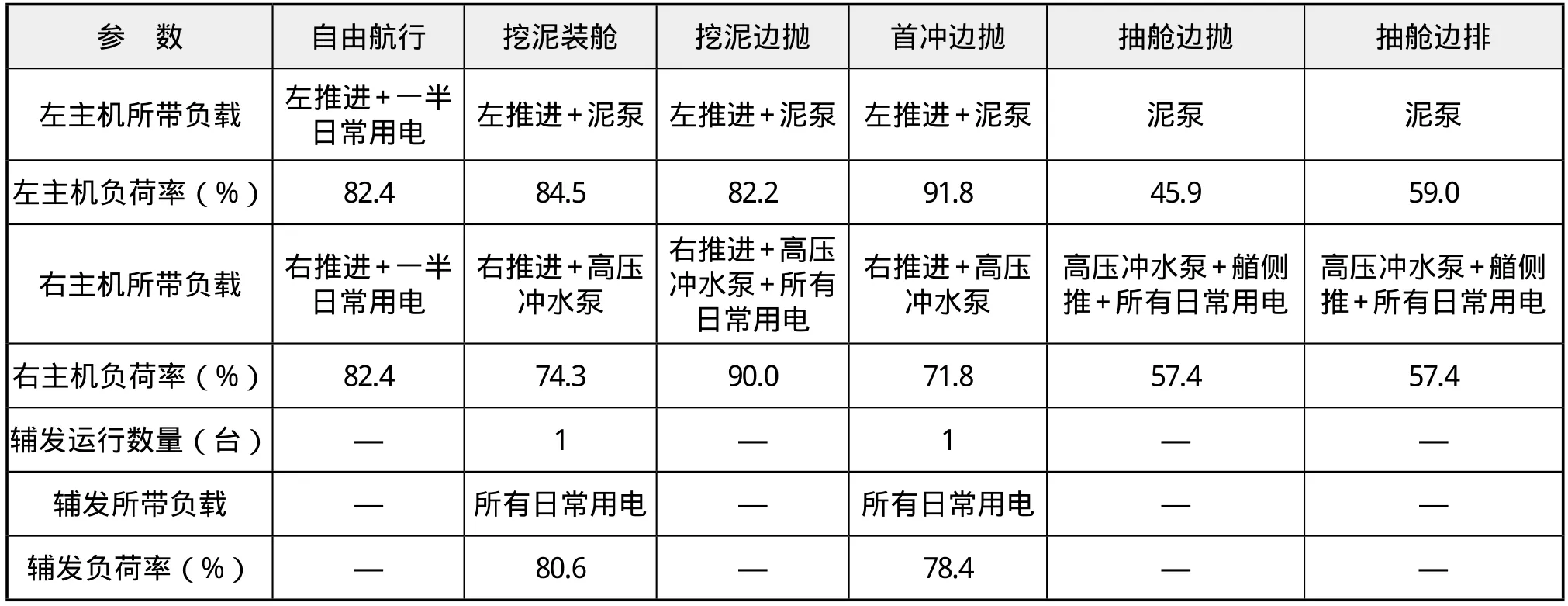

考虑在所有工况下,辅发电机组均作为备用而不运行,所得主机的负荷分配及负荷率统计见表2。

由表2可发现,在抽舱边抛工况下,由于左主机不带推进负载,使得负荷率低于50%,而一般厂商推荐最好维持在50%以上,但此工况不作为长期运行工况,进行短时施工作业所产生的不良影响十分有限。

表2 典型工况主机的负荷分配及负荷率(辅发电机组不运行)%

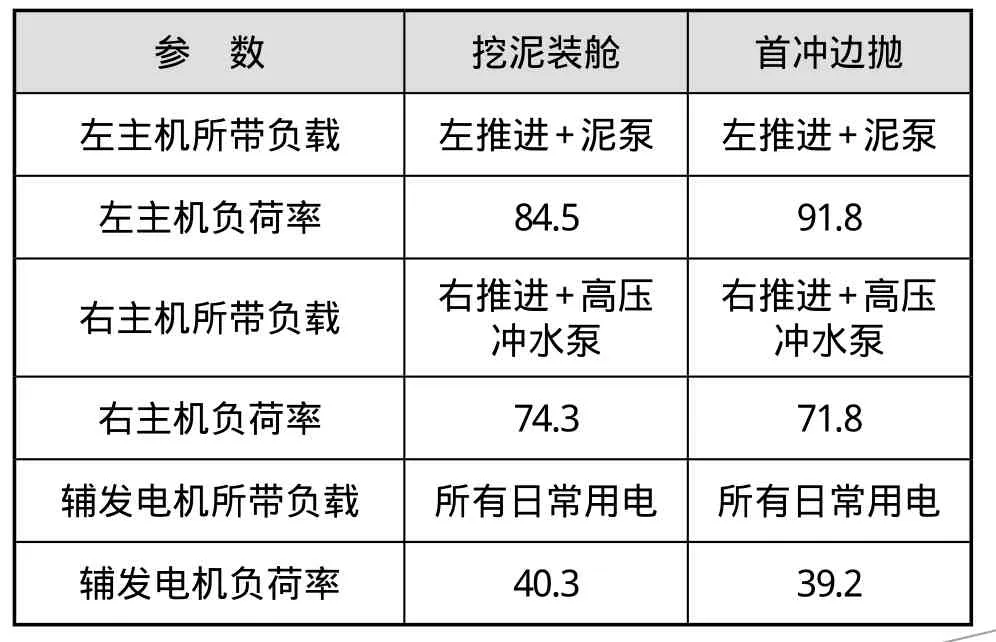

然而,在挖泥装舱工况下,右主机将出现超负荷运行的情况,会加快机件磨损(特别是运动部件),缩短机器使用寿命[2];在首冲边抛工况下,右主机的负荷率也较高,功率储备极少。因此,在这两种常用工况下进行施工作业时,需要运行辅发电机组,使得主机能够运行于合理的工作点并且有一定的功率储备。运行辅发电机组也有两种负荷分配方式,见表3和表4。

表3 挖泥装舱及首冲边抛工况主、辅机的负荷分配及负荷率(方式一)%

表4 挖泥装舱及首冲边抛工况主、辅机的负荷分配及负荷率(方式二)%

可见,方式1的主机负荷率较为合理,但辅发电机组的负荷率偏低;方式2的辅发电机组负荷率较为合理,但右主机负荷率又略显偏低。柴油机长期低负荷运转将导致燃油燃烧不充分而冒黑烟、污染环境、燃滑油消耗大、柴油机零部件磨损增加、性能变差[3]等后果。

另外,不管采用哪种方式,在这2种工况下,均需运行辅发电机组而没有备用发电机。一旦1台轴带发电机出现故障,本船的施工作业将受到较大影响。

总之,鉴于本船作业功能多样、作业工况复杂,采用“2台轴发+ 1台辅发”的发电机配置形式存在设备负荷率较低以及功率分配不灵活等缺点,有必要对发电机配置方案进行优化。

3 发电机配置优化方案

3.1 优化方案

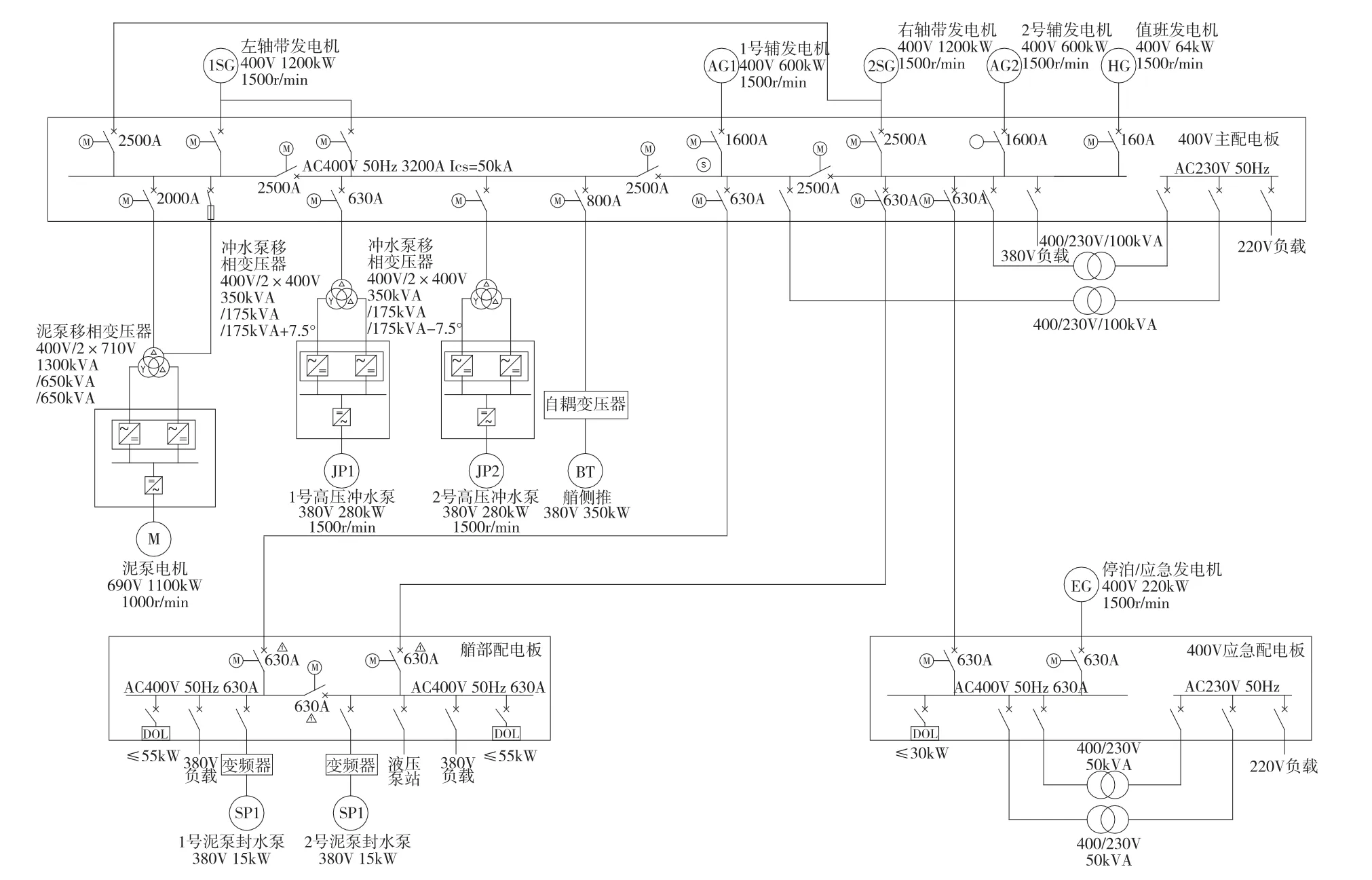

经过综合分析,考虑将原方案的1台1 200 kW辅发电机组改为2台600 kW辅发电机组,即将发电机配置方案优化为“2台轴发+ 2台辅发”的形式,整个电力系统的一次单线图如图1所示。

图1 优化方案电力系统一次单线图

3.2 主机、辅机负荷率的计算分析

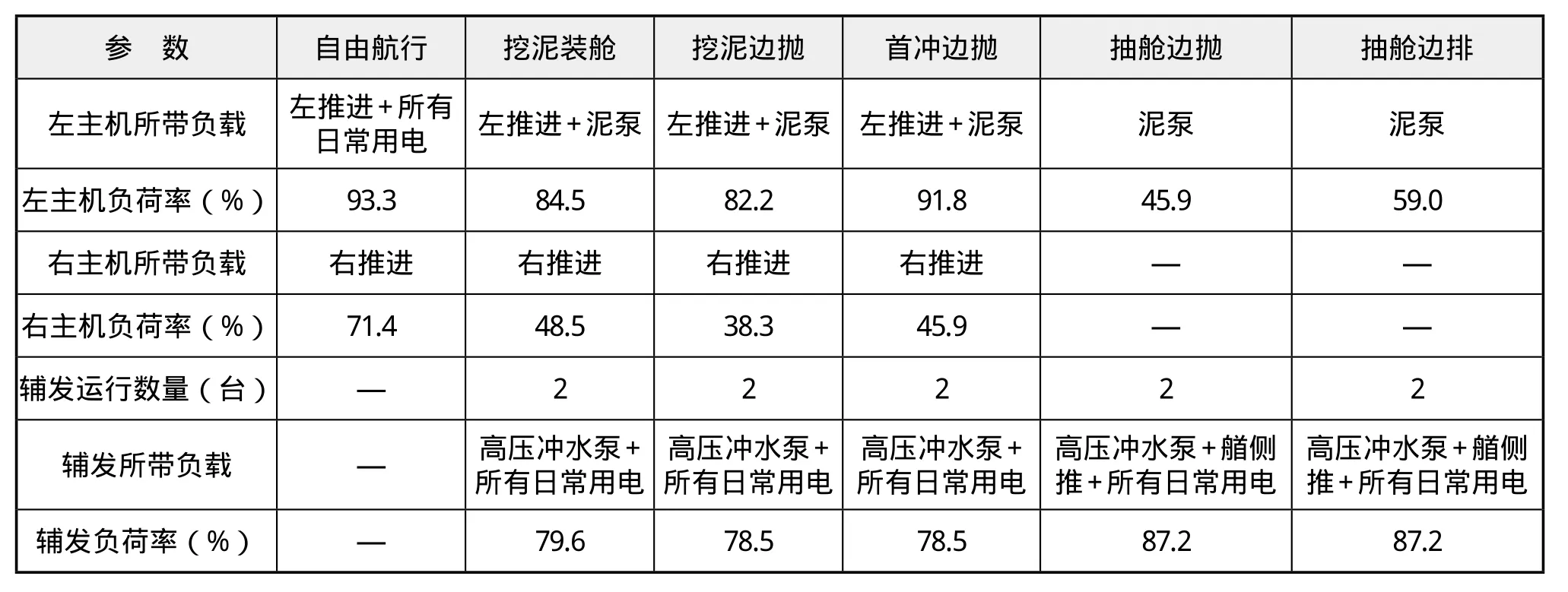

相对于原方案,优化方案的功率分配相当灵活,主要体现在:当主机负荷较高时,可运行1台辅发电机组向全船日用负载供电,另1台辅发电机组作为备用;当任意1台轴带发电机发生故障时,两台辅发电机组可并联运行进行供电。

根据优化方案的动力装置配置,通过进一步计算,所得设备负荷率统计见表5和表6。

表5 优化方案的主、辅机负荷分配及负荷率(正常情况)

表6 优化方案的主、辅机负荷分配及负荷率(假设右轴发故障)

由表5可以看出,正常情况下,各工况的主、辅机负荷率都较为合理,也具有一定的功率储备,同时还有1台辅发电机组备用。

由表6可以看出,若右轴带发电机发生故障,各工况的左主机及辅发电机组负荷率也都较为合理。由于右主机仅带推进负载,因此在作业工况下负荷率稍低,但在这种故障模式下,本船仍可进行施工作业。

值得一提的是,以上计算均是基于设计任务书提出的最大环境设计条件,但一般较少遇到这种情况。而在通常的环境条件下,显然优化方案的发电机配置将拥有更大的冗余度。

4 结 论

通过上述理论计算及分析比较可知,虽然将1台1 200 kW辅发电机组改为2台600 kW辅发电机组仅是一个小小的配置优化,但对本船动力系统乃至疏浚性能的改善起到了巨大作用。在装机功率基本不变的情况下,不仅减少了设备的初投资成本(根据相关设备厂商的报价),还增加了冗余性,使得各工况动力装置的功率负荷更加合理且功率分配更加灵活,大大增强了本船对于不同工况的适用能力,提高了效率,同时达到了节能减排的效果。

[1] 徐本举.浅谈长江上游航道疏浚船舶技术的发展趋势[C]//中国第四届国际疏浚技术发展会议,2011:366-374.

[2] 李湛,梁榕辉,王希龙.论船用主柴油机的超负荷[J].中国修船,2009(2):16-18.

[3] 万德玉,刘少珍,董占春.浅谈柴油机的低负荷性能[J].内燃机与动力装置,2008(4):1-4.