预制模块化舱室单元的技术特点及应用

2015-01-03孙新峰

孙新峰

(江苏海湾电气科技有限公司 南通226000)

引 言

进入21世纪以来,全球造船业得到了极大的发展。其中,中国造船业也逐渐发展壮大。但是由于全球金融危机的影响,2008年9月开始,全球造船业进入了低迷期,散货船、集装箱船、油轮的需求量明显减少,传统船型发展也因此遇到瓶颈[1]。另外受海洋开发热潮的影响,许多国家都加大了对海洋资源的开发及利用;许多船东也因不看好未来几年的航运市场,纷纷向海洋工程方向发展。此外,人们对高品质生活的向往,也推动了大型海上工作、生活平台及大型豪华邮轮的建造。

因为大型平台、邮轮的人数及舱室多,对舒适性要求较高,所以传统的造船工艺面临极大的挑战。因此,在新环境下,预制模块化舱室单元应运而生,将有效地解决以上问题。

1 预制模块化舱室单元的由来

早在20世纪二三十年代,美国就已经提出了模块化设计和建造船舶的设想,并逐步付诸实施[2]。之后经过40多年的发展,模块化造船方法在国外得到了广泛应用。德、美、英、法、俄罗斯、日本、挪威、丹麦、芬兰等众多工业国家在模块化造船方面都取得了很大的成就[3-4]。其中,芬兰的Kvaemer Masa-Yards等欧洲船厂普遍采用预制模块化舱室单元(PMCU-Prefabricated Modular Cabin Unit)技术建造大型豪华邮轮的居住舱室,并取得了显著成效[5]。

目前做预制模块化舱室单元比较有名气的芬兰STX公司,在豪华邮轮建造领域有着无可争辩的霸主地位。国内方面,一些复合岩棉板厂家也陆续引进预制模块化舱室单元的技术,如华南建材(深圳)有限公司、江苏海陆科技股份有限公司、伊纳克塞(南通)精致内饰材料有限公司等,但是国内厂家的市场份额占有量远不及国外厂家,且无一是用于大型邮轮项目的(以海工平台居多)。

2 传统舱室现场作业的局限性

由于船舶舱室的建造涉及到许多专业的工种,且工种之间需要较高的协调性,船厂监造部门需统筹安排各项工作。一般而言,舱室作业主要分为:绝缘材料施工;甲板敷料的施工;壁板和天花板安装;地板或地毯的敷设;系统管路(通风管路及水管管路)和电缆的布置;壁板上开关、插座和天花板上灯具、布风器等的开孔及安装;木质或钢质家具的安装定位;踢脚线、顶角线、纺织品的安装等。就传统的施工建造顺序而言,舱室作业在上建模块区域就开始施工,经过上建吊装、合拢等工序,最后会在交船前完成相关工作。以一般的散货船为例,此工作会持续3~4个月左右的时间,工期较长。劳动环境恶劣、人员劳动密度比较集中,然而面对当今交船周期短、建造质量高、环境污染小、船东对生活区装修要求高等情况,传统的施工模式及方式存在很多问题和不确定因素:

(1)施工时间长,施工项目多,不利于管理。

(2)施工项目多,易出现工种作业时间及地点的冲突及工种之间等工现象的出现[6]。

(3)因许多材料都是现场施工,安装过程中浪费比较严重,浪费程度与现场工人的掌握技能程度有直接关系。另外,为满足现场的5S管理要求[5S即整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)],切割后的剩料、废料需及时清理和处理。

(4)施工过程中,现场工作坏境恶劣,尤其在岩棉板切割过程中,会产生大量的粉尘和金属碎屑。

(5)为确保施工质量,需要有现场经验丰富的技术人员进行指导施工[6],而且施工质量与工人的技术水平有直接的关系。

在高效、节能、环保的造船理念影响下,传统舱室施工作业模式的弊端日渐显露出来,尤其在造船行业处于低迷的阶段,如何控制成本、提高效益,是船东、船厂、配套厂家迫切需要解决的问题。

3 预制模块化舱室单元的组成及安装

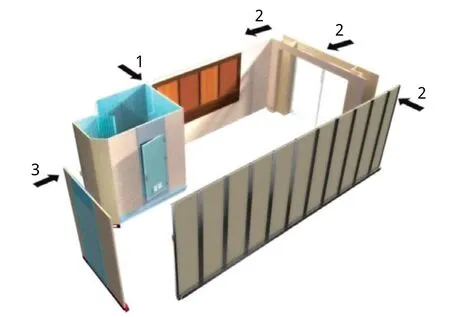

预制模块化舱室单元主要由卫生单元、壁板系统、天花板系统、防火门、家具系统、通风系统和电气系统等组成,其主要的制造及施工流程参见图1-图6。

图1 卫生单元定位、安装壁板系统、舱室门系统

图2 安装天花板 、家具 、风管、电器系统

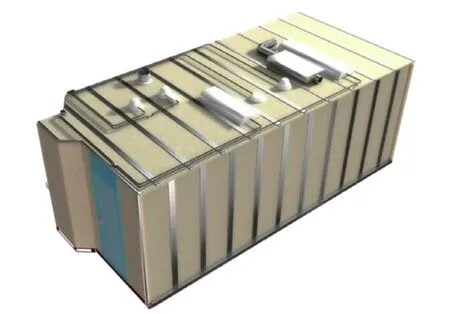

图3 预制模块化舱室单元的存储及运输

图4 预制模块化舱室单元的吊运及定位

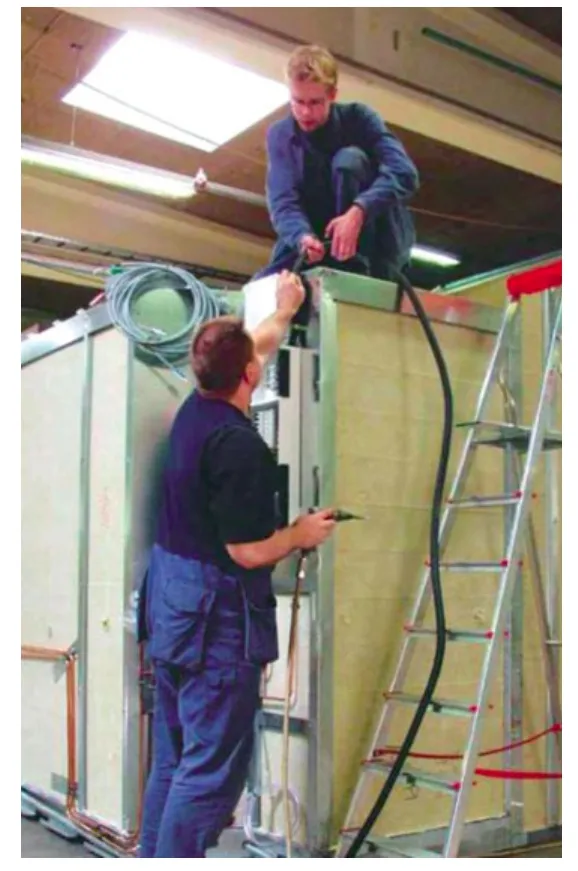

图5 预制模块化舱室单元的安装

图6 连接管路(水管、通风、电路)并调试

4 预制模块化舱室单元的优越性

在了解预制模块化舱室单元的组成后,应用该工艺进行船舶舱室施工,具有与传统舱室现场施工无法比拟的优势:

(1)在前期的设计阶段,运用模数化设计有利于产品的标准化[6]。

(2)考虑到后期舱室的运输和吊装,预制模块化舱室单元在设计时就已考虑内部及外部的加强方案,比传统的舱室更加牢固、结实。

(3)由于预制模块化舱室单元各房间独立存在,房间的隔音效果比传统舱室要好。

(4)可以选用单面钢板式的岩棉板(正面贴塑钢板+岩棉+反面铝箔)来取代传统的双面钢板式岩棉板(正面贴塑钢板+岩棉+反面镀锌钢板),可以减少钢板用量,减轻自身净重。

(5)由于舱室吊装的特点,舱室内的家具一般以铝蜂窝家具为主,强度较好,比传统的木质家具减轻1/3左右。

(7)所有的产品都在配套厂家的厂房、车间内进行标准化的生产、制作、安装,其制作、安装质量均能得到有效保证,避免由于现场工人技术水平不同,导致舱室的质量参差不齐。

(8)整体安装灵活方便,工期大幅缩短。

(9)减少了船厂的工作量,减少了剩料、废料,改善了施工环境,易于船厂的5S管理。

(10)减少了船上混乱的工种交叉作业,提高了生产效率;在目前人工成本持续攀升的情况下,减少现场工作量的同时,可明显降低舱室的安装成本。

(11)整体舱室的安装周期缩短,可提高船厂船坞、码头的利用率。

5 预制模块化舱室单元的局限性

尽管预制模块化舱室单元具有很大优越性,但在实际应用过程中,还存在一定的条件限制:

(1)为了便于实际生产及安装,在前期设计阶段,就必须对舱室进行模数化设计,房间的规格相对统一,形式相对单调[6]。

(2)在布置PMCU的钢甲板需尽量避免梁拱及抛势,否则后期舱室定位、垫平安装的工作量较为繁琐。

在新媒体时代,记者型主持人更应当提升自身的媒介素养,树立担当意识,坚定自己的理想信念,旗帜鲜明地拥护党的纲领,在这个“互联网+”时代,受众的要求和选择会越来越多,再加上新兴的公民记者对新闻真实性的挑战,记者型主持人更应当找准自身的定位和责任,在宣传的过程中以正面宣传为主。通过运用新媒体技术以及自身的专业优势,敏锐地观察身边的小事,把对人的关注延伸到那些被人们忽视的人和事身上。

(3)船体结构要尽可能避免设置立柱或钢围壁,这就对甲板底部的横梁及加强提出了更高的要求。

(4)在前期设计,就需要考虑预制模块化舱室单元的吊装运输方案。

(5)在吊装及运输舱室的过程中,船体结构需要提前开好工艺孔,其大小往往会取决于预制模块化舱室单元的大小,前期结构设计的时候需考虑。在吊装完成后,还需将工艺孔补上。

(6)因预制模块化舱室单元安装的需要,舱室顶部与船厂的风管、电气线路、灯具、布风器的安装都需要足够的安装空间。这对结构的层高要求比一般情况要高出将近500 mm。

6 实际使用案例

表1为预置模块化舱室单元的实际使用案例,以STX芬兰公司近10年主要业绩为例。

表1 芬兰STX近10年业绩

从表1可以看出,预制模块化舱室单元的使用主要还是以海工平台居多。豪华邮轮的订单量虽没有海工平台多,但是一艘豪华邮轮的舱室需求量有上千个,其数量超过几个海工平台使用量的总和。

图7、图8是几个工程案例的参考图。

图7 挪威国家石油公司Troll气田钻探平台

图8 海洋绿洲号豪华邮轮

从表1中可以看出,2艘豪华邮轮的舱室总数量达到3 953个,这还不包括船上工作人员的居住舱室。一艘常规豪华邮轮的舱室总数量约为普通海工平台的10倍、普通船型的35倍左右(散货船以定员30人为例),建造豪华邮轮、海工平台,其创造的经济利益和效益是普通船型所无法比拟的。

7 结 论

近年来,中国的造船技术迅速发展。许多海工平台陆续建造成功,这些都为预制模块化舱室单元的应用提供良好的发展和使用前景,但同时也对预制模块化舱室单元的技术水平提出更高的要求。我们只有在现阶段大力发展预制模块化舱室单元技术,才能为后期大规模应用做好充足的技术储备。

现代船型越来越追求安全性、稳定性、经济性和舒适性,预制模块化舱室单元完全符合发展潮流和趋势。遗憾的是,我国至今尚未成功接单并建造一艘豪华型邮轮,相关的豪华邮轮建造技术和工艺也一直被西方造船企业所垄断,中国品牌的预制模块化舱室单元应用于豪华邮轮也是障碍重重。这无疑是中国造船业的重大缺憾,但相信这一缺憾定可在不久的将来得到弥补。

[1] 王洪增.金融危机背景下中国造船业国际竞争力研究[D].山东青岛:中国海洋大学,2010.

[2] 李加亮,王越.模块化造船的现状及未来发展趋势的思考[J].中国水运,2013(3):3-4.

[3] 孙龙泉.船舶舱室模块化的研究[EB/OL].2014-8-1.http://www.docin.com/p-270378988.html.

[4] 董炜,赵虹,王威.大规模定制下模块化造船技术概述[J].船舶,2012(5):81-84.

[5] 王金娥,曹红梅,李兰美.模块化造船技术应用综述[J].造船技术,2013(5):1-4.

[6] 李勇.预制模块化舱室单元技术及其在国内造船业的应用前景[J].造船技术,2007(4):20-22.