基于GT-Suite的重型载货车冷却系统仿真及匹配设计

2015-01-03马书亮陈涛姜军张庆辉范文峰

马书亮,陈涛,姜军,张庆辉,范文峰

(一汽解放汽车有限公司,吉林 长春 130011)

基于GT-Suite的重型载货车冷却系统仿真及匹配设计

马书亮,陈涛,姜军,张庆辉,范文峰

(一汽解放汽车有限公司,吉林 长春 130011)

基于GT-Suite软件建立了某重型载货车发动机冷却系统的一维-准三维混合仿真模型,通过对发动机极限工况下出水温度、出水流量等计算结果与试验值对比分析,验证了仿真模型的准确性。最后在此模型基础上对发动机冷却系统进行风扇选型匹配,实现了满足整车冷却性能要求的前提下,减小了其消耗功率,从而提高了整车经济性。

准三维;发动机冷却系统;匹配GT-Suite

CLC NO.: U464.138 Document Code: A Article ID: 1671-7988(2015)01-07-04

引言

发动机冷却系统的主要功能是对发动机进行适当的冷却,保证发动机在正常温度范围内工作。同时为了提高整车的经济性,在冷却系统设计中,要求满足其主要功能的前提下,需要最小化其消耗功率。发动机冷却系统的主要耗功元件是风扇和水泵[1][2],因此,冷却系统的匹配设计中,需要尽量降低风扇和水泵的消耗功率。

随着计算机技术的发展,计算机仿真技术日益取代传统的经验设计成为汽车产品的研究主流。冷却系统的概念设计验证及方案选型阶段,一般都建立其一维仿真模型进行分析[3][4] [5]。Alexey Vdovin[6]利用GT-Suite建立了Volvo FH Truck的冷却系统的一维-准三维混合模型和传统一维模型进行仿真分析,并与试验数据进行对比,结果表明由于一维-准三维混合模型能够考虑空气侧各零部件对于系统阻力的影响和气体回流情况,其计算结果比一维仿真模型更符合试验结果。本文应用GT-Suite软件建立了某重型载货车冷却系统的一维-准三维混合仿真模型,通过对比两种极限工况下计算结果与环境仓整车转毂台架热平衡试验结果,验证了模型的合理性。并在此基础上对某款重型载货车发动机冷却系统进行风扇匹配选型,提出了改进方案。

1、冷却系统准三维仿真模型建立及验证

发动机冷却系统匹配设计计算中,通常只针对冷却能力要求最苛刻的极限工况来进行分析。为了与试验结果进行对比并验证仿真模型的准确性,选择了环境仓整车转毂台架热平衡试验标准要求的两种工况,工况具体定义如下:环境温度35℃,空调系统关闭,最大扭矩点工况下,迎面风速为20km/h;环境温度35℃,空调系统关闭,额定功率点工况下,迎面风速为30km/h。

1.1 仿真分析模型建立

一般重型载货车整车冷却系统分为空气侧和发动机侧两大部分,空气侧由进气格栅、冷凝器、中冷器、散热器、风扇及其他机舱内阻力元件构成,而发动机侧主要由发动机、水泵、散热器等冷却液循环系统构成。

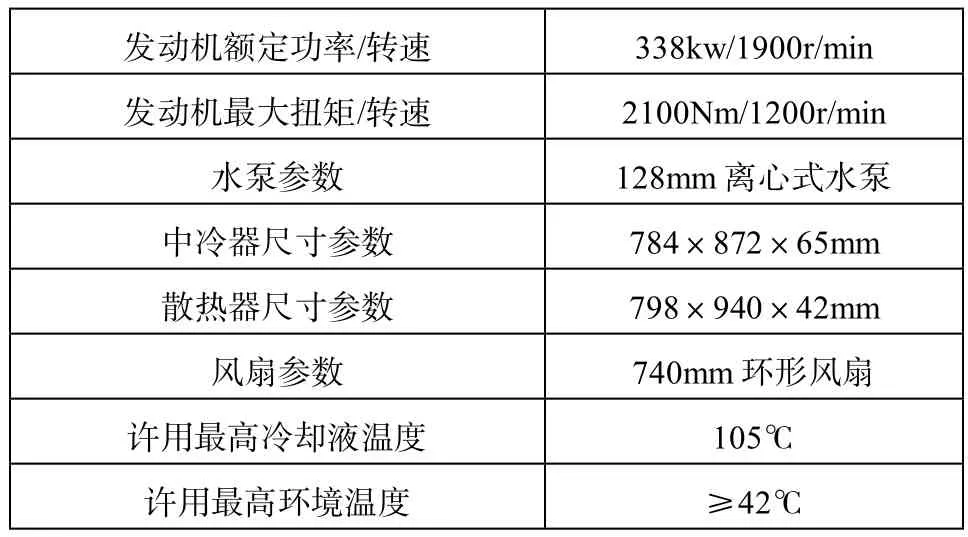

表1 发动机及冷却系统主要参数

以某重型载货车冷却系统为研究对象,其系统主要参数如表1。利用GT-Suite软件的GT-Cool模块搭建的冷却系统发动机侧的一维仿真分析模型图1所示,其中水泵的性能参数由供应商提供,发动机水套散热量及阻力特性数据由发动机台架热平衡试验获得。同时为了能够较准确的模拟进气格栅、发动机舱内零部件相对布置关系带来的阻力及气流回流情况,利用GT-Suite软件的Cool-3D模块建立的冷却系统空气侧准三维分析模型如图2,模型中包含了发动机舱的主要元件。其中冷凝器的阻力特性、中冷器的换热及阻力特性、散热器的换热及阻力特性、以及风扇的性能参数由供应商台架试验数据提供。

1.2 计算结果分析

图3为迎面风速为0km/h、风扇转速1750r/min工况下冷却系统空气侧某一截面的速度分布。从图3可以看出进气格栅及发动机舱零部件的相对布置对于空气侧的气流分布(如热风回流)及阻力影响较大,而这类计算一维仿真是无法实现的。

图4为发动机在最大扭矩点和额定功率点工况下,仿真分析结果和整车转毂热平衡台架试验数据的对比结果。发动机出水温度仿真分析预测值与试验值最大偏差不超过3%,冷却系统冷却液流量仿真计算与试验值图最大偏差不超过10%,可以满足工程计算精度的需要,证明所建模型是合理的。

2、风扇匹配仿真分析及选型改进

风扇消耗功率约占发动机额定功率的3%~10%(电动风扇除外),如果设计优良及匹配合理,则风扇在工作时其消耗功率仅为发动机额定功率的3%~5%[1]。风扇的性能匹配要求风扇消耗功率要小,并且要尽可能在高效区域工作[1][2]。

通过对标分析发现同级别车型风扇所用型号不同,为了对比现生产状态和对标车型所用的风扇性能,基于前面建立的冷却系统的仿真模型,对匹配两种型号风扇的冷却系统冷却能力及风扇功率消耗进行对比分析及评价。仿真计算所需风扇相关参数如表2所示。

表2 原方案、改进方案风扇及风扇离合器参数

车型原方案和改进方案仿真计算的风扇匹配特性曲线如图5,图中虚线为冷却系统空气侧阻力特性曲线。通过对比可以得出以下结论:

(1)图5(a)显示了原方案风扇在风扇转速为1200r/min、1500r/min、1800r/min时风扇的流量与静压关系曲线,图5(b)显示了改进方案风扇在风扇转速为1500r/min、1800r/min、2000r/min时风扇的流量与静压关系曲线,同时还显示了两方案风扇在各个流量下的静压效率等值曲线。

(2)原方案风扇运行大部分工况点位于0.22-0.28效率区内,并未分布在风扇特性曲线上的效率最高区域,改进方案风扇运行大部分工况点位于0.26-0.30效率区内,运行高效区域明显增加。

该车型原方案和改进方案在最大扭矩点和额定功率点工况发动机出水温度对比如图6所示,改进后最大扭矩点发动机出水温度升高1℃,额定功率点升高2.4℃,但满足车辆许用环境温度≥42℃的使用要求。车型原方案和改进方案在最大扭矩点和额定功率点风扇消耗功率对比如图7所示,改进后在发动机最大扭矩点工况风扇消耗功率降低0.36kw,额定功率点工况降低1.36kw。

3、结束语

通过对冷却系统的一维-准三维混合建模,准确预测了发动机出水温度和冷却液流量,通过试验验证了模型可以满足工程精度需要。并在此基础上对两种型号风扇进行了选型对比分析,实现最小功率消耗下风扇的性能匹配。本文所用方法适用于冷却系统的水泵、风扇等部件的选型匹配和优化。

[1] 李丰军等.汽车设计手册(发动机﹒附件卷)长春:长春汽车研究所,1998.

[2] 刘晓东,石秀勇,倪计民.基于最小耗功的发动机冷却系统设计研究.汽车科技,2012(3):42~45.

[3] 王海航,段耀龙,胡惠祥,上官文斌.发动机冷却风扇与冷却系统的匹配.车用发动机,2012(2):1~6.

[4] 齐斌.载重车热管理系统仿真.柴油机设计与制造,2008(3):32-35.

[5] 张翔,王佳,杨建中,蔡志标.仿真技术在设计发动机冷却系统中的应用.天津汽车,2008(11):33~35.

[6] Alexey Vdovin,Cooling performance simulations in GT-Suite [Master's thesis] Götebor Sweden Chalmers University Of Technology,2010.

The Simulation and Matching of Heavy-Duty Truck Cooling System Based on GT-Suite

Ma Shuliang, Chen Tao, Jiang Jun, Zhang Qinghui, Fan Wenfeng

(Faw Jiefang Automotive Company, Ltd., Jilin Changchun 130011)

A 1d-Quasi 3d hybrid simulative model of a heavy-duty truck engine cooling system is built based on GT-Suite, The accuracy of the simulation model is verified through comparing calculation results such as engine water temperature and water flow under extreme operating conditions with test results. The fan type of the engine cooling system is matched based on this model,the result shows that the power consumption is reduced with meeting the requirement of the vehicle cooling performance. Thus the fuel economy of the vehicleis improved.

Quasi 3dm;engine cooling system;Matching, GT-Suite

U464.138

A

1671-7988(2015)01-07-04

马书亮,就职于就职于一汽解放汽车有限公司,负责发动机冷却系统的开发。