焦炭冷态强度多元线性回归分析预测模型的研究及应用

2015-01-01吴玉森张代林郑明东

吴玉森,刘 辉,张代林,郑明东

(1.安徽工业大学计算机科学与技术学院,安徽 马鞍山243002;2.安徽工业大学化学与化工学院,安徽 马鞍山243002)

一般入炉煤挥发分V和粘结指数G对焦炭质量有着显著影响,主要表现在V能间接地反映焦炭气孔率的高低,其值越高越有助于焦炭充分燃烧;G主要能够反映出氧化对煤粘结性的影响[4],是煤形成焦炭的前提和必要条件。而胶质层最大厚度Y的大小同粘结指数G对炼焦的影响是一样的,并且V、G和Y在配煤下均有较好的加和性。其中焦炭冷态强度是指焦炭抗碎强度M40和焦炭耐磨强度M10。

笔者选用入炉煤的挥发分V、粘结性指数G和胶质层最大厚度Y作为影响因素,在MATLAB下进行多元线性回归分析,拟合出焦炭冷态强度预测模型,再进行F检验和t检验,以建立简单、准确的预测模型。配煤专家可以根据预测模型快速估算出焦炭冷态强度性能,立刻能掌握焦炭合格情况,从而可以有效地预测出满足要求的焦炭,为稳定焦炭生产和提高焦炭质量提供理论依据[5]。

1 模型建立及分析

1.1 基于最小二乘法的多元线性回归模型

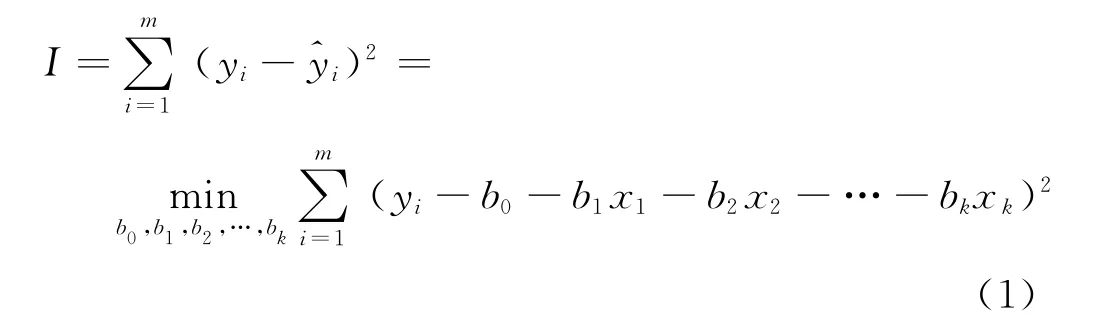

式(1)中,I为b0、b1、b2、…、bk的k+1元非负二次函数,故其最小值总是存在的。根据多元函数求极值的必要条件,将求I对bi的偏导数并令其为0(1≤i≤k),得到正规方程[6](P39-40):

1.2 模型检验

1.2.1 回归模型的显著性检验

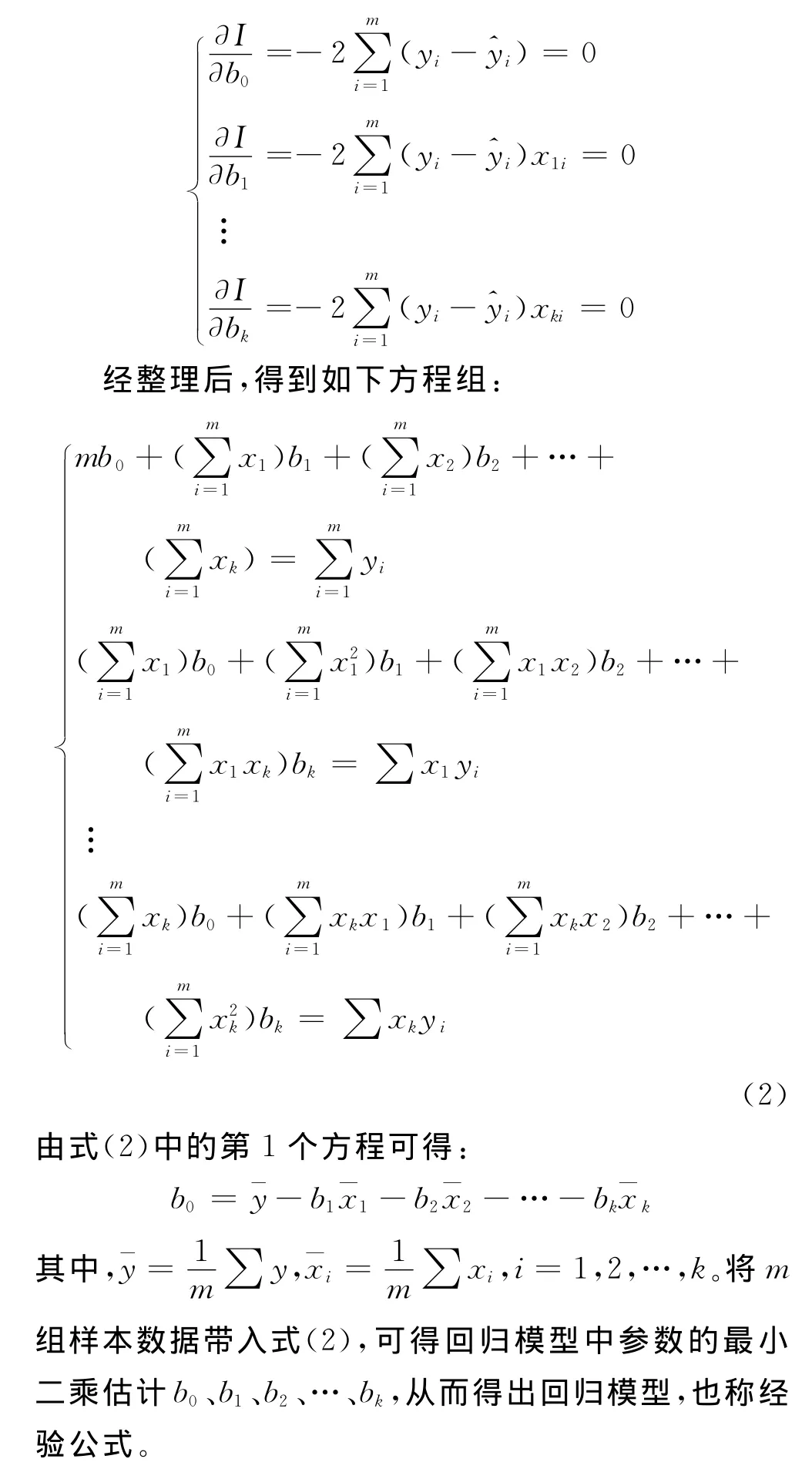

1.2.2 自变量的显著性检验

2 实验分析及结果

2.1 焦炭冷态强度预测模型的建立

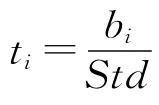

本文所选用的数据来自于某焦化厂的生产数据,同时对数据进行筛选,剔除异常数据,所列数据如表1所示。

表1 入炉煤生产数据及焦炭冷态强度指标

在MATLAB下,对表1中入炉煤的挥发分V、粘结性指数G、胶质层最大厚度Y为自变量,M40、M10为因变量,分别进行三元线性回归拟合,得出M40和M10的预测模型:

因此,通过式(3)、(4)较好地建立了焦炭冷态强度的预测模型。

2.2 焦炭冷态强度预测模型的显著性检验

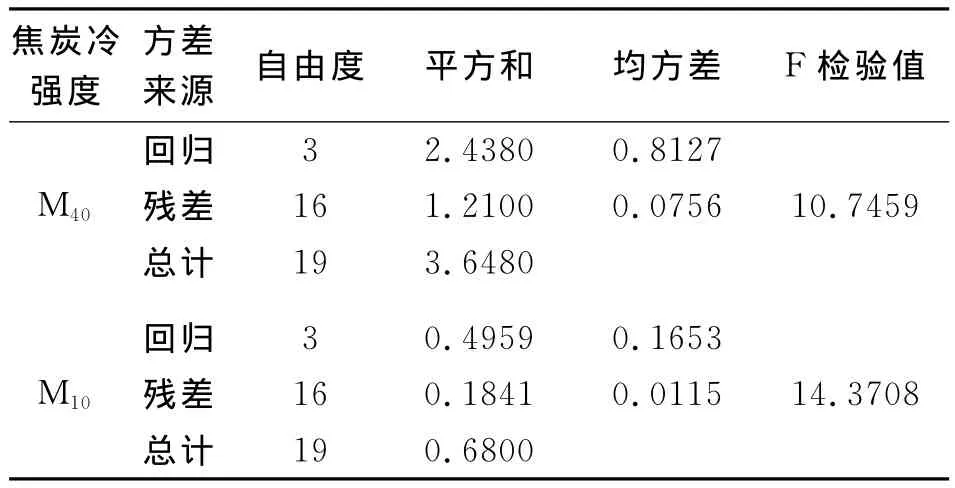

对式(3)、(4)进行F检验,将计算出的方差分析如表2所示。

由表2中的数据分析可知,在给定显著性水平α=0.05,查得F分布临界值表F0.95(3,16)=3.239。由此可判断本文中求得的焦炭冷态强度M40、M10与入炉煤V、G、Y的线性关系在95%的水平下显著成立。

表2 预测模型方差分析表

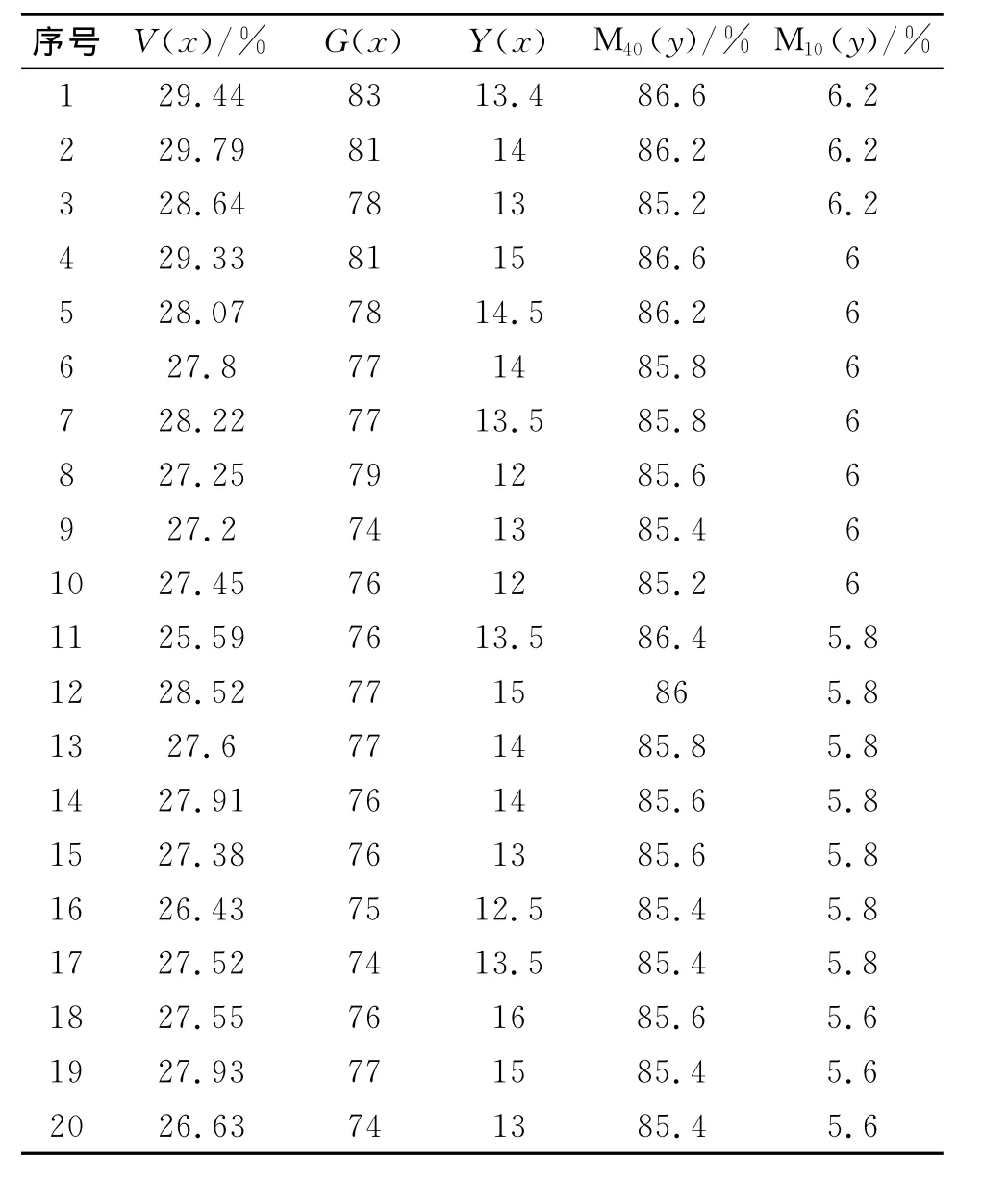

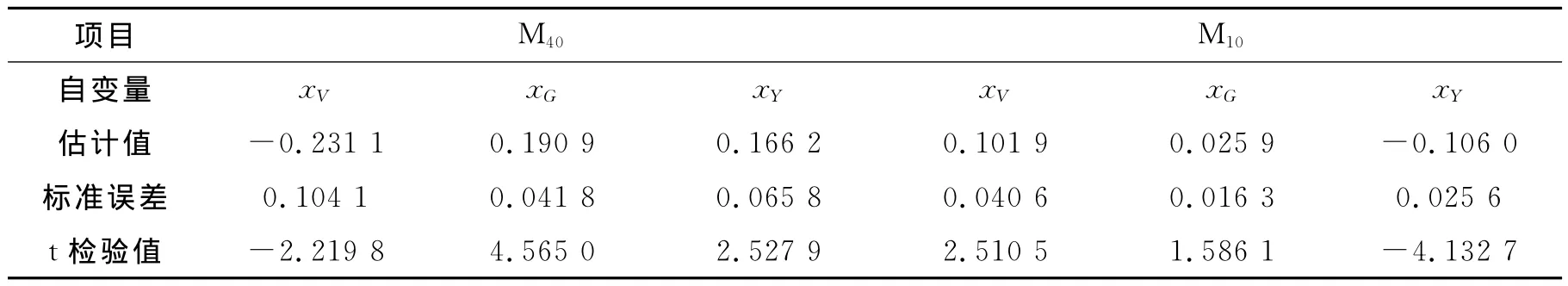

再对xV、xG、xY进行t检验,其回归系数的估计值、标准误差和t检验值如表3所示。

表3 t检验相关结果

由表3中的数据分析可知,在给定显著性水平α=0.2,查得t分布临界值表t0.1(16)=1.3368。由此可说明M40与M10的3个参数bi均与0有显著差异,相对应的自变量xi均对因变量y的“贡献”显著,即认为入炉煤的V、G、Y对 M40与 M10的影响是显著的。

因此,入炉煤的V、G、Y与焦炭冷态强度 M40、M10具有较高的相关性。

2.3 焦炭冷态强度预测模型的实际检验

某焦化厂对焦炭冷态强度的要求为:M40的预测值不能低于82%,与实际值的绝对误差最大不能超过2%;M10的预测值不能高于6.5%,与实际值的绝对误差最大不能高于0.3%。在图2的实际曲线与预测曲线对比中,M40的预测范围在85.04%~86.49%,平均预测值为85.73%,相应的绝对误差在0%~0.66%,平均误差为0.286%;M10的预测范围在5.67%~6.07%,平均预测值为5.875%,相应的绝对误差在0.01%~0.21%,平均误差为0.094%。因此,M40、M10的预测值与实际值的误差均在可接受范围内,较准确地预测出焦炭冷态强度,且预测模型能较好地反映出其实际生产趋势和波动情况,故预测模型可投用于实际生产。

图1 焦炭冷态强度M40和M10的实际曲线和预测曲线对比图

3 预测模型在配煤系统的应用

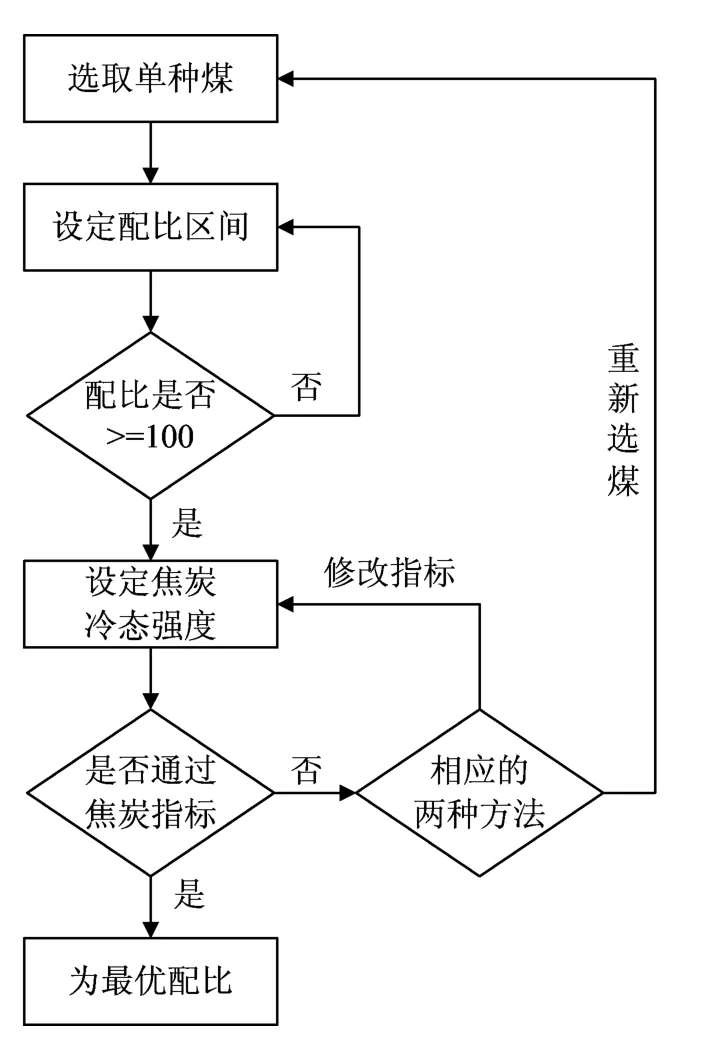

最优配比的寻求,是根据达丰焦化厂历史配比数据和进厂煤信息,动态地选取单种煤和设定配比区间来进行的,故设计出“最优配比”算法,其主要步骤如下:

Step 1 根据某焦化厂历史配比数据与进厂煤信息,获取 N 个单种煤Q=(Q1,Q2,…,QN)。

Step 2 参考配煤专家给定的配比经验值,并将单种煤Qi的上下界设置成非负区间[ai,bi],且必须满足0≤ai≤bi≤100。若bi-ai的长度较大,则该算法时间复杂度较大。N维配比向量P=(pQ1,pQ2,…,pQN),其中,pQi为单种煤Qi的配比,ai≤pQi≤bi,1≤i≤N。

Step 4 如果M不为空,则依次从M 中取出解向量Pr,并计算该解向量所对应案成本cr,将最低的配煤方案成本cr所对应的解向量称为最优配比的寻求。如果M为空:根据配煤专家的建议,要么修改M40、M10的约束条件,重复Step 3~Step 4,直到 M不为空为止;要么返回step 1,重新选煤。

因此,该最优配比算法流程如图2所示。

4 结语

1)采用配合煤的V、G、Y为自变量,对焦炭冷态强度进行多元线性回归,建立其预测模型。

2)通过F检验和t检验,验证了基于最小二乘法的可行性;通过实际检验,说明模型预测能力较准确,能较好地反映实际情况。

3)设计了寻求最优配比应用方法,求得配煤的最优配比。在煤源供应不变下,可用该配比连续生产,以稳定焦炭质量。

图2 最优配比算法流程图

[1]姚昭章,郑明东.炼焦学[M].北京:冶金工业出版社,2005.

[2]姜静,宫春晖.神经网络在焦炭质量预测模型中的应用[J].沈阳理工大学学报,2013,32(2):26-27.

[3]杨扬,杨逸.40kg试验焦炉在预测焦炭质量中的应用[J].科技情报开发与经济,2009,19(11):202-203.

[4]胡德生.宝钢焦炭强度预测和配煤煤质控制[J].宝钢技术,2000(3):30-34.

[5]邓志平,张代林.优化配煤及焦炭质量的研究探讨[J].江西冶金,2014,34(4):3-3,8.

[6]马立平.回归分析[M].北京:机械工业出版社,2014.

[7]王岩,隋思涟,王爱青.数理统计与MATLAB工程数据分析[M].北京:清华大学出版社,2006.

[8]杨秀华,丁玉献.运用回归分析对炼焦生产的预测与控制[J].煤质技术,2004(6):25-26.

[9]孙荣恒.应用数理统计(第3版)[M].北京:科学出版社,2013.