合成革用聚氨酯膜卫生性能改善方法

2015-01-01苗青张斐斐

苗青,张斐斐

(1.烟台华大化学工业有限公司,山东烟台264002;2.陕西科技大学化学与化工学院,陕西西安710021)

1 引言

聚氨酯一般由二元或多元异氰酸酯与多元醇经缩合聚合而制得,是一种软硬段结构交替构成的嵌段聚合物,软段在室温下处于高弹态,可以产生很大的拉伸变形,而硬段为软段的伸长和变形提供节点,其主链上含有许多重复的氨基甲酸酯基团 (-NH-CO-O-)[1],广泛应用于家具、皮革、合成革等行业,其中合成革行业使用的聚氨酯种类较多。合成革是指以人工合成方式在非织造布表面形成聚氨酯树脂的膜层或类似皮革的过程,外观像天然皮革的一种材料,但由于合成革表面所施加的聚氨酯膜涂层较致密,对合成革透气性、透水汽性能影响较大,因此在仿真革的研究中,在手感特别是卫生性能等方面和真皮存在的差距亟需改进[2]。

聚氨酯的成膜加工方法主要分为湿法和干法两种生产工艺。湿法加工是将聚氨酯树脂的二甲基甲酰胺 (DMF)溶液添加各种助剂后,调配制成浆料,浸渍或涂层于非织造布上,然后放入与溶剂 (DMF)具有亲和性而与聚氨酯树脂不亲和的水中。DMF被水置换,PU逐渐凝固,从而形成多孔性的膜。干法加工是将聚氨酯浆料涂布于片状载体,多为离型纸,通过流平,浆料可形成一层均匀的膜,经烘干后溶剂挥发,聚氨酯形成连续均匀的膜。水蒸汽透过复合膜[3]可以看成三个过程:蒸汽在薄膜的一表面溶解;在一定浓度梯度下在薄膜内扩散,最后从浓度低即压力低的另一表面蒸发。为了改善合成革的卫生性能,提高聚氨酯涂层的透水汽性,可以通过物理共混及化学接枝改性方法增加聚氨酯膜亲水基团的含量或改善聚氨酯膜微孔结构,增加水蒸汽扩散驱动力及通道,从而达到改善合成革卫生性能目的。

2 聚氨酯膜性能的研究方法

聚氨酯膜的卫生性能可以通过测定膜的透水汽性,膜的吸湿性及透气性等来表征。

2.1 透水汽性测定

将聚氨酯膜放在80℃烘箱中烘5 h。量取30mL蒸馏水倒入测试瓶中,将试样使用面向内盖住瓶口,然后将螺旋盖上紧,于天平上称量,称量后测试瓶置于干燥器内,静置24 h后再次称量。透水汽性 (WVP)的计算如公式 (1)所示。

式中:

WVP——透水汽性,mg·10 cm-1·24 h-1;

m0——试样及测试瓶未放入干燥器前的质量,mg;

m1——试样及测试瓶放入干燥器中静置24 h后的质量,mg。

2.2 饱和湿度下吸湿性的测定

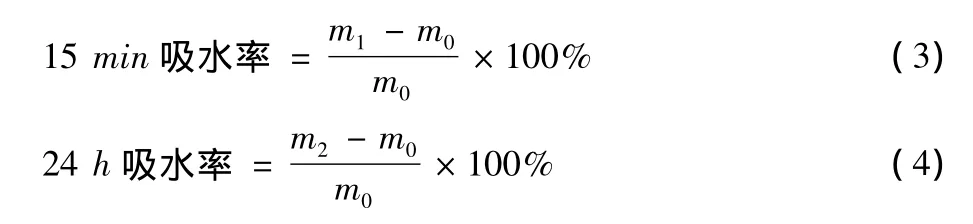

将聚氨酯膜放在80℃烘箱中烘5 h,称量。然后将其置于装有一定量蒸馏水的干燥器内,静置24 h后再次称量。饱和湿度下24 h膜的吸湿性计算如公式 (2)所示。

式中:

m0——试样未放入干燥器前的质量,mg

m1——试样放入干燥器中静置24 h后的质量,mg

2.3 称量法测定吸水性

从聚氨酯膜上切取一圆块试样,直径为5 cm,放在80℃烘箱中烘5 h,然后称量,准确到0.001 g,将数粒小玻璃珠放到平底玻璃皿中,再将试样使用面向上平放于玻璃珠上。加入试样质量10倍左右的 (20±2)℃的蒸馏水于皿内。在实验过程中,要保持试样浸没在水中,水温始终保持在规定范围以内。15 min后,取出试样,并用滤纸轻轻吸去试样表面的水,称量。将称量后的试样,再放入原来盛水的玻璃皿中,继续浸泡23 h 45 min后取出,用滤纸轻轻吸去表面浮水,再称量。计算如公式 (3)和 (4)所示。

式中:

m0——试样原质量,g;

m1——试样浸泡吸水15 min后的质量,g;

m2——试样浸泡吸水24 h后的质量,g。

2.4 耐溶剂性测定

从聚氨酯膜上取3 cm×3 cm的试样,放在80℃烘箱中烘5 h,称量,放在丙酮 (或乙酸丁酯)中,于室温下浸泡2 h后取出,称量。按照公式 (5)计算其溶胀率。

式中:

m0——吸丙酮 (或乙酸丁酯)前样品的质量,g;

m1——吸丙酮 (或乙酸丁酯)2 h后样品的质量,g。

2.5 抗张强度与断裂伸长率的测定

使用HT8024试片切样机取样品,将样品放在DXLL-5000电子拉力试验机上测试抗张强度和断裂伸长率。

3 改善聚氨酯膜卫生性能的方法

3.1 物理共混法

在合成革湿法成膜过程中,一般会加入一定量的填料。填料一方面可以减少PU的用量,同时可调整PU微孔结构。物理共混法是依靠物理作用实现聚合物共混的目的,在混合的过程中通常仅有物理变化。将具有较多亲水基团的物质,如天然蛋白类物质,或可改善聚氨酯膜微孔结构的物质,如致孔剂或无机粉体与聚氨酯树脂共混[4],可改善聚氨酯膜的透水汽性。

3.1.1 添加致孔剂

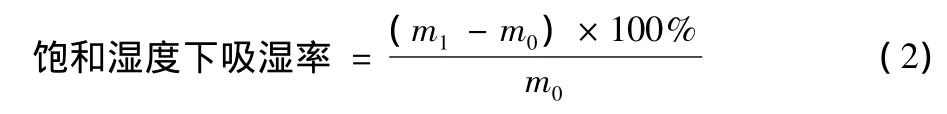

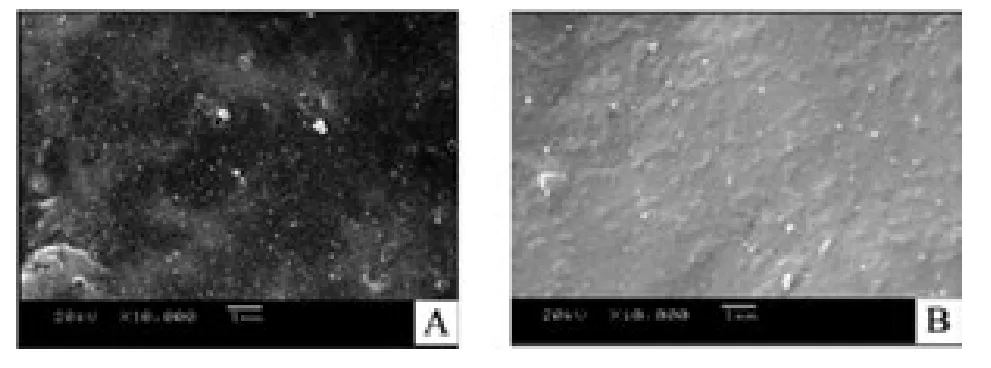

致孔剂是利用液体之间的溶解度迅速扩散,在膜中形成孔,为水汽及气体提供空穴及通道的物质,可以通过添加致孔剂改善聚氨酯膜的透水汽及透气性。王全杰等[5]以聚乙二醇、改性纤维素、尿素、聚乙烯吡咯烷酮和木粉等材料作为聚氨酯微孔膜的致孔剂,通过对聚氨酯微孔膜的透湿性能、力学性能等进行表征,考察不同致孔剂对聚氨酯膜性能的影响,添加不同致孔剂后聚氨酯微孔膜的SEM照片如图1所示。可以看出,不同致孔剂对膜孔穴结构的影响不同。添加致孔剂后,聚氨酯微孔膜透湿量增大,柔软度增加,考虑厚度影响后,w(木粉)=8%,w(聚乙二醇)=3% 和 w(尿素)=3% 时透湿量较高,分别为 1876.81、1840.20 和 1700.34 g·mm/(m2·24 h),相比空白样的透湿量450.78 g·mm/(m2·24 h),最高增加了315%。对比不同致孔剂,聚氨酯微孔膜透湿量、吸湿率和孔隙率最高分别达到1876.81 g·mm/(m2·24 h)(w(木粉)=8%)、180%(w(木粉)=8%)和 7.55%(w(聚乙二醇)=3%),分别比未加致孔剂的聚氨酯微孔膜提高了315%、350%和358%。

图1 添加不同致孔剂后聚氨酯微孔膜的SEM图

木粉是木材打成的粉末,用途广泛,可作为皮革、服装、造纸等多种产品的原料,在合成革中主要是用作填充料。张韬琳等[6]加入不同比例的白木粉制备不同聚氨酯膜,通过显微观察及性能检测,研究白木粉对聚氨酯膜结构和性能的影响,结果表明,白木粉的加入可以改善聚氨酯膜的透气及透水汽性能,提高膜的卫生性能,却不会增加其吸水性能,有利于聚氨酯膜在皮革工业中的应用。

3.1.2 天然蛋白与多糖类

天然蛋白类材料含有大量活性基团,如氨基、羧基、羟基等亲水基团,因此常被用作聚氨酯填料,改善聚氨酯膜的透水汽性等卫生性能。程正平等[7]将木粉、自制的超微皮革粉体 (LSP)[8,9]和马来酸酐改性的超微皮革粉体 (MAHLSP)应用在合成革基布浸渍用聚氨酯中,改变浆料中MAH-LSP与聚氨酯的混合比例,在聚四氟乙烯表面皿中静置一段时间后,将表面皿置于35%的DMF凝固液中,凝固成膜。通过测试膜的透水汽性、饱和湿度下吸湿性、抗张强度等性能,讨论了加入粉体种类和用量对成膜性能的影响。结果表明,MAH-LSP在皮粉中引入了更多的亲水性羧基,一方面羧基可以结合空气中的水分子,提高吸湿性能,另一方面皮革纤维本身的毛细管结构,可以吸附空气中的水份,也可以提高吸湿性能,所以吸湿性优于LSP。但膜的断裂伸长率及抗张强度均随着MAH-LSP用量的增大而减小。

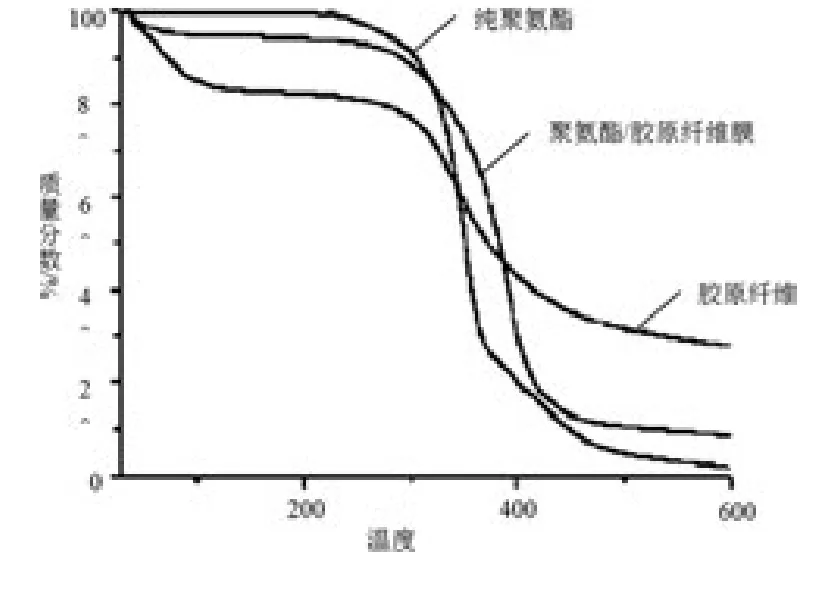

马兴元等[10]采用铬鞣胶原纤维粉和聚氨酯通过湿法凝固的方法制备了胶原纤维/PU复合膜,测定了胶原纤维/PU复合膜的透水汽性等性能。研究结果表明,胶原纤维/PU复合膜具有分布比较均匀且相互贯通的指形微孔,最大的泡孔直径在500 μm左右,胶原纤维穿插其中,在胶原纤维周围,分布有大量的小泡孔,提高了膜的透水汽性和透气性,胶原纤维和湿法凝固膜的TGA曲线如图2所示,但膜的物理机力学能有所降低。

图2 胶原纤维和湿法凝固膜的TGA曲线

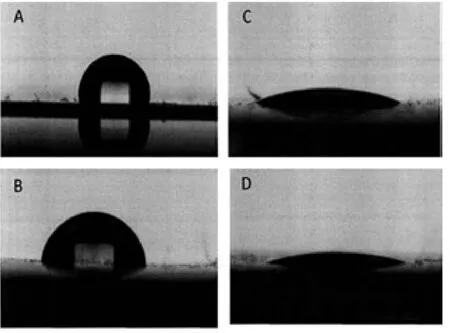

大豆蛋白分子空间结构松散、无序,多肽链表面含有较多极性基团 (如 -OH、 -COOH、 -NH2、 >NH、 -SH等),易与水性聚氨酯中活性基团结合,构成物理和化学的交联点。冯佼姣等[11]首先合成一系列稳定性良好的IPDI基水性聚氨酯,然后与大豆蛋白共混改性,得到大豆蛋白/水性聚氨酯复合膜。研究发现,大豆蛋白及水性聚氨酯分子链的C=O基、C-O-C基和N-H基在成膜过程中会产生氢键作用,从而改善膜的亲水性及抗紫外辐射等性能。进一步调节纳米硅溶胶发现,就地生成的纳米二氧化硅粒子与水性聚氨酯及大豆蛋白中的活性基团发生多层级作用,固化过程中起到修复补强的作用。复合膜的水接触角测定如图3所示,测定结果如表1所示。

图3 大豆蛋白/二氧化硅杂化溶胶改性水性聚氨酯复合膜的水/硅油接触角

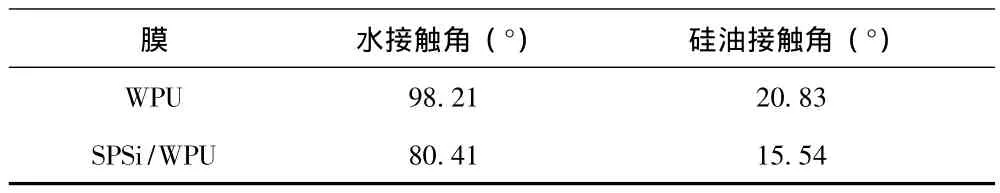

表1 大豆蛋白/二氧化硅杂化溶胶改性水性聚氨酯复合膜的水/硅油接触角

丝素蛋白是蚕丝脱胶后得到的天然高分子纤维蛋白,含有两种蛋白质链,即重链 (H-,约390 kDa)和轻链 (L-,约26 kDa),这两种蛋白由二硫键连接在一起。陶咏真等[12]将丝素水溶液与水性聚氨酯共混,采用流延法制备了一系列不同组成的聚氨酯/丝素共混膜。结果表明,聚氨酯和丝素蛋白分子间,以及丝素蛋白与丝素蛋白分子间存在较强的氢键作用,导致共混膜中丝素蛋白分子形成小的聚集体均匀分散在聚氨酯中,形成新的交联网络,丝素蛋白对聚氨酯具有良好的增强效果,力学性能明显改善,同时保持了聚氨酯的韧性。

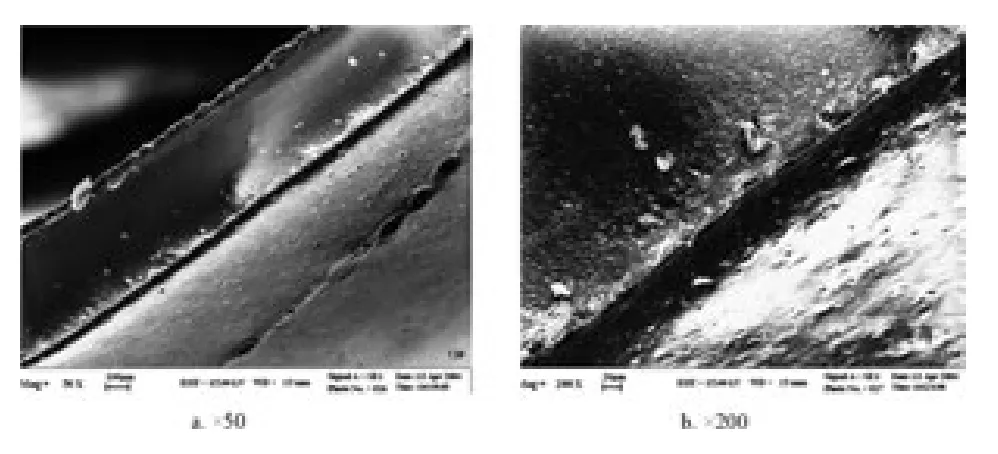

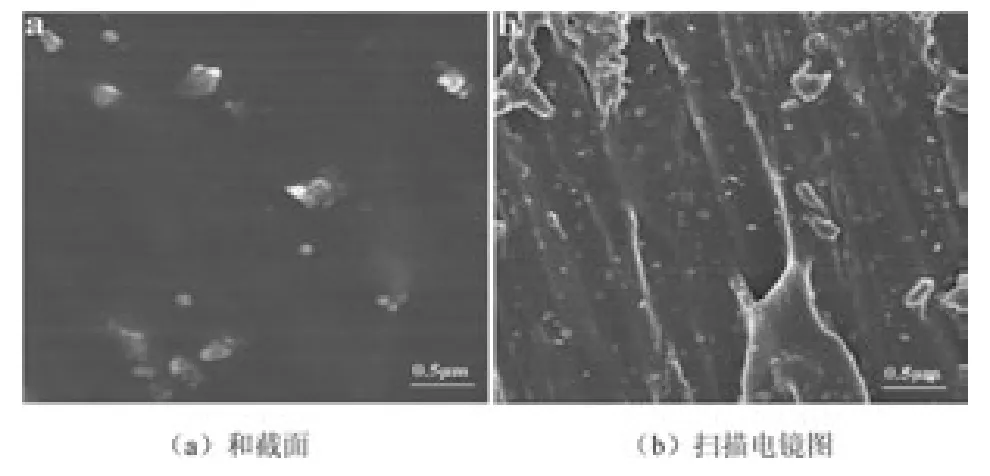

彭志平等[13]以聚氨酯膜为基膜,采用流延法制备了一系列不同结构的壳聚糖-聚氨酯复合膜。壳聚糖 (CS)膜表面存在极性基团-NH2、-OH,在聚氨酯膜表面存在极性基团NH、C=O和-O-。当CS膜与PU膜充分接近时,极性基团形成的氢键和范德华力使两层膜紧密粘合在一起,如图4所示。同时在截面上的侧链能相互渗透,使复合膜不会分成两层,水浸24 h后晾干的复合膜界面的SEM图如图5所示。壳聚糖膜与聚氨酯膜经水浸24 h后仍紧密粘合在一起,没有出现脱落,说明两层膜之间靠分子间力粘合在一起。

图4 壳聚糖膜和聚氨酯膜的界面粘结机理

图5 复合膜界面的SEM图

3.1.3 添加无机粉体

无机粉体改性聚氨酯可使聚氨酯材料的拉伸强度、断裂伸长等力学性能和热稳定性得到大幅提升[14]。无机粉体的加入,也可以改善聚氨酯膜的透湿性能,其中纳米材料具有较大的比表面积,引入聚氨酯树脂,在成膜过程中,可以有效改善聚氨酯膜的微孔结构,形成孔隙,提升膜的透气、透湿性能。鲍艳等[15]采用十六烷基三甲基溴化铵胶束为软模板,四乙氧基硅烷 (TEOS)和γ-氨丙基三乙氧基硅烷(KH-550)为混合硅源,氨水为催化剂制备了表面亲水的中空SiO2微球。将制备的中空SiO2微球与水性聚氨酯乳液物理共混,考察中空SiO2微球对水性聚氨酯涂膜透水汽性、耐水性及力学性能的影响。中空SiO2微球的引入可以为水汽分子的扩散提供通道,显著提高WPU涂膜的透水汽性能。不同硅源用量下制备的中空SiO2微球的SEM照片如图6所示。当TEOS/KH-550体积比为2∶1,硅源总用量为0.75mL时所得中空SiO2微球形成的复合涂膜的透水汽性能最佳,同时中空SiO2微球可以改善涂膜的物理力学性能和耐水性能。

图6 不同硅源用量下制备的中空SiO2微球的SEM照片

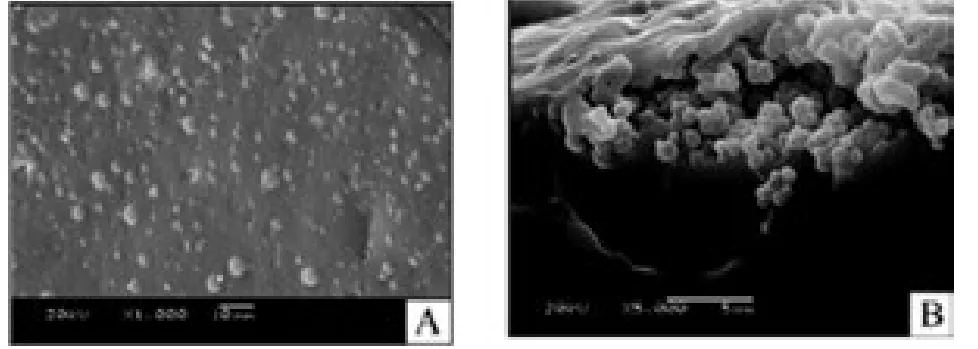

陈意等[16]采用原位有机-无机杂化技术将纳米SiO2引入合成革用聚氨酯膜中,并对杂化薄膜的表面/截面形态、膜的力学性能、透水汽性等性能进行了研究。图7和图8分别为纳米SiO2含量分别为0.50%和1.00%的聚氨酯膜的SEM图,当SiO2的含量不超过0.50%时,原位生成的SiO2颗粒不仅在聚氨酯薄膜的表面和截面分布均匀,且平均粒径被控制在100 nm左右;当用量上升到1.00%时,SiO2颗粒分布不均匀,而且还明显发生了团聚现象 (平均粒径大于600 nm)。纳米SiO2的原位引入对聚氨酯薄膜的抗张强度和透水汽性均有提高,杂化膜还具有优异的防霉 (黑曲霉)性能。

图7 PUS-0.50的表面 (A)和截面 (B)形貌图

图8 PUS-1.00的表面 (A)和截面 (B)形貌图

邓春雨等[17]采用超细羊毛粉体和TiO2复合改性聚氨酯膜的方法制成了聚氨酯干法膜。当加入羊毛粉体时,其粉体粒径没有达到纳米级别,因此对聚氨酯的力学性能有很大的损害作用。在加入微米TiO2粉体后,成为无机/有机杂化聚氨酯膜,经偶联剂对超细粉体进行表面改性,降低了微米TiO2的表面活性,使PU与超细粉体之间形成比较牢固的无机/有机界面层,因此膜的断裂强度及韧性都得到了相当程度的提高。羊毛粉体的加入,使聚氨酯的回潮率有了明显提高,从纯聚氨酯膜的0.47%提高到3.64%,说明羊毛粉体的加入在聚氨酯膜中形成一定的连续相,满足吸湿、透湿的需求。

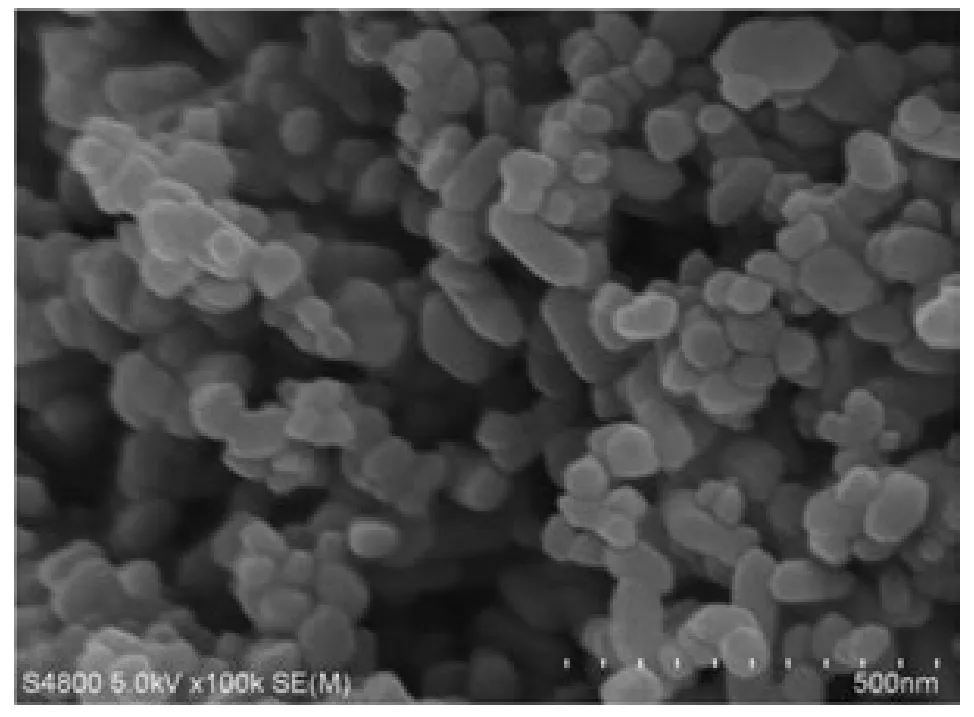

罗晓民等[18-19]采用KH550对纳米TiO2进行改性,制备了改性纳米TiO2/WPU复合材料,并将其应用于超细纤维合成革上,研究了该复合材料的应用性能。纳米TiO2的SEM图如图9所示。通过改变改性纳米TiO2的含量 (0、1%、2%、3%、4%、5%质量分数),制备一系列复合材料,分别命名为 KWPU0、KWPU1、KWPU2、KWPU3、KWPU4和KWPU5,膜 表 面 接 触 角 分 别 为 62.3°、74.8°、84.1°、79.2°、73.8°和70.3°,可见,添加改性纳米 TiO2后涂层接触角比未添加的大,接触角先增大后减小。纳米TiO2的质量分数与纳米TiO2/水性聚氨酯复合膜透气性的关系如图10所示。随着改性纳米TiO2用量的增加,超细纤维合成革的透汽性、透水汽性先增大后减小;当改性纳米TiO2含量为2%时最大。这是由于改性纳米TiO2的加入使复合膜中产生微孔。当改性纳米TiO2用量为3%时,超细纤维合成革的透气性提高了40%,透水汽性提高了64%,微孔结构最多。随着纳米TiO2的增加,纳米TiO2发生团聚,透水汽性和透气性能有所下降。质量分数为4%时纳米TiO2/水性聚氨酯复合膜的表面 (a)和截面 (b)扫描电镜图如图11所示。

图9 纳米TiO2的SEM图

图10 纳米TiO2的质量分数与纳米TiO2/水性聚氨酯复合透气性的关系

图11 质量分数为4%时纳米TiO2/水性聚氨酯复合膜的表面

3.1.4 其他

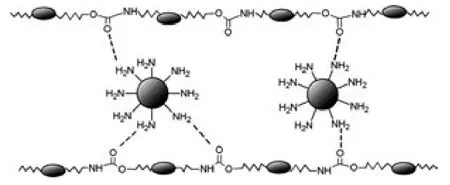

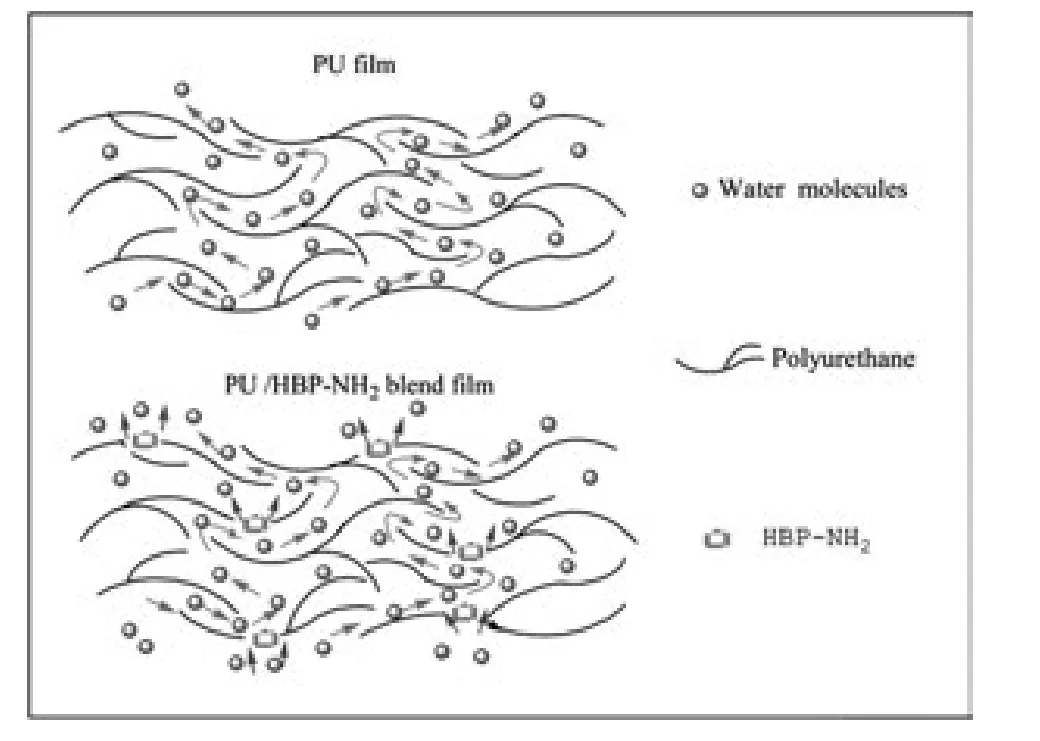

超支化聚合物高度支化结构使其具备了传统线性聚合物所不具有的性能,如在高相对分子质量的条件下具有较低的粘度、良好的热稳定性和溶解性等特点。王娜等研究了采用端氨基超支化聚合物 (HBP-NH2),以物理复配的方式(如图12)改性合成革用面层PU树脂,制成干法膜。当HBP-NH2用量为聚氨酯的3%时,薄膜吸水率由初始0.34%增大至7.51%,透湿量由原来的161g/(m2·d)增加至879g/(m2·d),添加HBP-NH2后薄膜内部形成了更多孔隙,有助于水蒸汽的透过 (如图13所示[20]),增加了薄膜内部的自由体积,即增加了水分子传递通道,薄膜的透湿性更好。

图12 PU/HBP-NH2膜的反应机理

图13 PU膜和HBP-NH2/PU共混膜的透水汽机理

3.2 化学接枝法

化学接枝方法是利用材料表面的反应基团与接枝单体或大分子链发生化学反应而实现表面接枝,通过将含有较多活性亲水基团的单体或者化合物与聚氨酯预聚体或聚氨酯树脂之间发生接枝反应,应用较多的改性剂为天然蛋白类物质。

孙东豪等[21]以再生丝素蛋白和液状端异氰酸酯基预聚物为原料,使预聚物在丝素膜界面发生化学反应,再通过控制相对湿度和溶解条件,制备了丝素改性聚氨酯膜。衰减全反射傅里叶变换红外光谱 (ATR-FTIR)及X-射线能谱分析 (XPS)分析结果表明,丝素蛋白已经接枝于聚氨酯膜的表面,用丝素改性聚氨酯后,膜表面接触角从原来的74.2°降至50.8°,表面极性提高,表面能增强,亲水性提高。而且具有较好的柔韧性和一定的透汽性。PU膜和丝素改性PU膜的水汽渗透率分别为10.8 g· (m2·h)-1和5.1g· (m2·h)-1,这是由于水分子在通过PUS膜时,需分别经过丝素分子层和聚氨酯分子层,总的渗透速率取决于最慢的一步,因而出现上述结果。

李伟等[22]研究了胶原蛋白接枝改性聚氨酯皮革涂饰剂,探讨了接枝改性过程中反应温度、时间、成盐亲水物质量等因素对反应的影响。结果表明,最佳接枝条件为成盐亲水物质为单体质量分数的5.0%,反应温度为80℃,反应时间为2.5h。胶原蛋白用量为20%时,改性后试样的断裂伸长率最高可达 1401%,透水汽速率为 470.9mg· (10cm2·24h)-1,成膜较软,能满足底涂的要求。

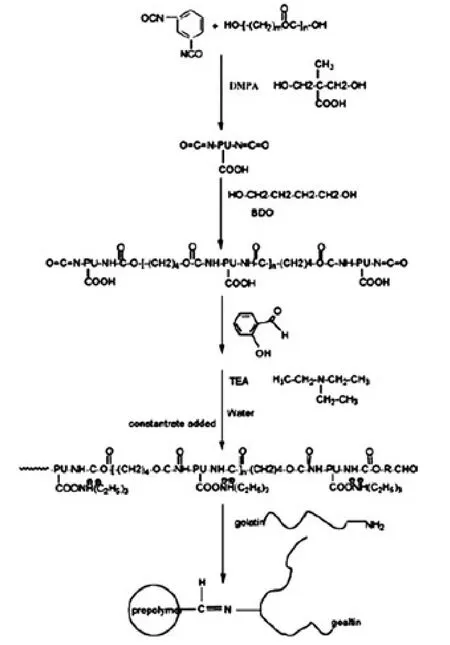

靳园敏等[23]首先通过水杨醛对聚氨酯预聚体进行改性,制备水性聚氨酯预聚体,之后与明胶之间发生接枝共聚反应,制备聚氨酯/明胶共聚物,合成路线如图14所示。将制备的水性聚氨酯及聚氨酯/明胶共聚物用于绵羊皮服装革的顶涂,涂饰后结果表明,聚氨酯的加入明显提高了涂层的耐水性,但同时保留了蛋白类涂饰剂良好的透水汽性能。

图14 聚氨酯明胶共聚物的制备

罗琼等[24]用环氧基封端的水性聚氨酯对废弃羊毛角蛋白进行改性,制备成膜材料实现了固体废弃物的资源化利用。研究表明,随着角蛋白用量的增加,聚氨酯改性角蛋白膜的透水汽速率逐渐增加,原因是薄膜的透水汽性与膜材料亲水基团的热运动有关。随着聚氨酯预聚体的量不断增加,角蛋白分子链上的亲水基团不断减少,透水汽性不断下降。随着角蛋白用量的增加,聚氨酯预聚体改性角蛋白胶膜的透气速率不断增加。在满足其它性能的条件下,角蛋白的用量越多,膜的透气性能越好。

4 小结

本文主要综述了改善合成革用聚氨酯膜透水汽性及卫生性能的方法的研究。采用物理共混法及化学接枝改性法对聚氨酯树脂进行改性,所制得的聚氨酯膜透水汽性及透气性得到大幅改善的同时,不会大幅影响聚氨酯膜的物理力学性能,从而达到改善聚氨酯膜的卫生性能的目的,最终使聚氨酯合成革在透水汽性和透气性方面与真皮更加接近,拓宽聚氨酯膜的应用范围。

[1]曲建波.合成革工艺学[M].北京:化学工业出版社,2010:160-161.

[2]Schledjewski R,Schultae D,Imbach K P,et al.Breathable protective clothing with hydrophilic thermoplastic elastormer membrane film[J].Journal of Coated Fabrics ,1997,27(10):105-115.

[3]靳园敏,王鸿儒.水性聚氨酯皮革涂饰剂的改性研究[J].中国皮革,2011,40(21):51-55.

[4]许立峰,李津,刘皓.改性聚氨酯膜的研究进展[J].轻纺工业与技术,2013,(1):26-28.

[5]王全杰,张玉洲,杨旸,等.不同致孔剂对聚氨酯微孔膜通透性能的影响[J].精细化工,2010,27(10):1020-1025.

[6]张韬琳,俞从正,马兴元,等.提高聚氨酯膜卫生性能的研究[J].中国皮革,2006,35(3):38-42.

[7]程正平,丁志文,庞晓燕,等.超微皮革粉体的表面改性和应用研究[J].中国皮革,2013,42(3):25-29,39.

[8]李恩红,强西怀,丁志文,等.超微皮革粉体表面改性的研究[J].中国皮革,2011,40(9):28-31.

[9]李恩红,强西怀,丁志文,等.超微皮革粉体表面改性的研究 (续)[J].中国皮革,2011,40(11):10-13.

[10]马兴元,吕凌云,蒋坤,等.胶原纤维/聚氨酯湿法凝固复合膜的微观结构与性能研究[J].皮革科学与工程,2011,21(4):20-25.

[11]冯佼姣.硅溶胶/大豆蛋白对水性聚氨酯改性的研究[D].上海:华东理工大学,2013.

[12]陶咏真,鄢芸,徐卫林,等.丝素蛋白与聚氨酯共混膜的制备及结构和性能[J].高分子学报,2010,(1):27-32.

[13]彭志平.壳聚糖、甲壳素/聚氨酯复合材料的研究[D].湘潭:湘潭大学,2004.

[14]黄平.聚合物无机纳米复合材料的研究与应用[J].现代塑料加工应用,2000,12(5):38-41.

[15]鲍艳,时春华,马建中.中空SiO2微球的制备及其对水性聚氨酯涂膜透水汽性能的影响[J].硅酸盐学报,2015,43(1):35-41.

[16]陈意,张秀丽,范浩军,等.合成革用聚氨酯/纳米SiO2原位杂化膜的制备及性能研究[J].中国皮革,2008,37(17):24-28.

[17]邓春雨,黄开勋,徐卫林.TiO2/羊毛粉体复合改性聚氨酯膜及其性能[J].纺织学报,2006,27(4):83-86.

[18]罗晓民,刘蕊,冯见艳,等.改性纳米TiO2/WPU复合材料在超细纤维合成革上的应用[J].材料导报B:研究篇,2014,28(3):65-68,73.

[19]罗晓民,吴东秋,杨菲菲,等.纳米TiO2/水性聚氨酯复合膜的制备及其性能研究[J].陕西科技大学学报,2013,31(2):39-43.

[20]Ren Longfang,Wang Na,Wang Xuechuan.Study on the Preparation of PU/HBP-NH2Blend Film and Its Properties[J].J.Appl.Polym.Sci.2015,132,41383.

[21]孙东豪,吴徽宇,王文宝,等.丝素改性聚氨酯膜及其表面性质[J].纺织学报,2005,26(2):1-3,7.

[22]李伟,秦树法,郑学晶,等.胶原蛋白改性聚氨酯皮革涂饰剂[J].高分子材料科学与工程,2008,24(5):151-154,158.

[23]靳园敏.聚氨酯/明胶共聚物的制备及其成膜性能研究[D].西安:陕西科技大学,2012.

[24]罗琼.聚氨酯改性羊毛角蛋白膜材料的制备及其性能研究[D].西安:陕西科技大学,2014.