黄牛全粒面鞋面革水性涂饰生产工艺技术的研究与应用

2015-01-01温会涛张盛李银生但卫华

温会涛,张盛,李银生,但卫华,2*

(1.兴业皮革科技股份有限公司,福建晋江362261;2.四川大学制革清洁技术国家工程实验室,四川成都610065)

前言

涂饰是制革过程中最重要的工序之一,它是将由成膜物质、着色材料、分散介质及其它助剂配制的涂饰剂涂覆到皮革表面上,并通过涂饰剂与皮革表面产生的物理或化学的作用,并使之转变为具有一定附着力和力学强度的保护膜的过程[1]。涂饰被誉为革制品中的最后一道“生命线”,不仅可以遮盖革面伤残缺陷,改善成革性能,提高皮革使用价值,而且还能改善革的手感和美感,增加花色品种,更能保护革的粒面,提高耐用性能[2-3]。

传统的皮革涂饰大都是溶剂型或半水性半溶剂型,具有流平性好、干燥速度快和成本低等特点,但易产生挥发性有机物 (VOC),易燃和对健康有危害,具有较大的环境污染和安全威胁。有机溶剂及其产生的VOC对人体来说都是有毒性物质,会对人体的循环系统、中枢神经系统、呼吸系统以及新陈代谢等产生影响[4];同时由于有机溶剂闪点低,储存和使用要特别小心,避免带来生产安全风险。

随着国家生态保护法规的加强和限制污染物排放标准的执行,水性涂饰将成为皮革涂饰技术的主流[5],利用其生产的低VOC天然皮革已广泛用于汽车内装饰[6],如座椅、方向盘、仪表板等。但由于水性涂饰成品革耐水性、耐溶剂和稳定性等物理性能较差,严重影响水性涂饰技术的产业化应用。为解决这一弊端,拟通过选用合适的水性涂饰剂,设计水性涂饰配方,优化水性涂饰系统,在保证产品的感官性能和理化指标、减少环境污染和降低涂饰成本的前提下,实现皮革水性涂饰的产业化应用。本文以一种黄牛全粒面鞋面革涂饰工艺为例,探讨水性涂饰生产工艺技术的设计与应用。

1 试验部分

1.1 主要试验材料与设备

坯革,参照黄牛鞋面革工艺进行,原料皮为美国阉公牛盐湿皮,蓝湿革等级为C级,厚度1.35mm,黑色;试验及生产用水为20~30℃的软化水,成膜剂、着色剂、涂饰助剂等涂饰用皮革化学品购自BASF、Finikem、Lanxess、Pielcolor、Stahl、TFL、Trumpler、Union 等。

DW-3电动搅拌器,巩义市予华仪器有限责任公司;W-71手喷枪,岩田株式会社;DHG-9140A电热恒温鼓风干燥箱,上海精宏实验设备有限公司;JZC-037SE电子天平,福州科迪电子技术有限公司;喷台,自制。

1.2 试验方法

1.2.1 涂饰剂制备与涂饰工艺

按所设计的配方称取成膜剂、着色剂、助剂和水,按蛋白质类、着色剂和助剂、其它树脂乳液顺序缓慢加入,水分数次或稀释其它材料后加入,搅拌均匀,备用。

涂饰采用喷枪喷涂,底涂、中涂、顶涂喷涂量分别为10、15、8g/ft2,部分涂层可以多次喷涂。

涂饰按现有生产工艺进行,简述如下:坯革在喷涂前进行滚光处理,喷底涂层,干燥后压花、滚光;然后喷中涂层2~3层,每层喷涂后均需进行干燥、滚光处理;最后喷顶涂层,干燥、滚光后拉软至5级;检验合格后得到成品;其中真空干燥温度70~90℃,时间为1~3 min;滚光温度为120~140℃,压力为20~30 kg;滚花温度为120~140℃,压力为30~50 kg;压花温度80~100℃,压力为30~50 kg,时间为2~3 s。

1.2.2 涂饰性能评价

涂饰剂的稳定性能,通过放置2 h进行观察。底涂和中涂涂饰剂的涂饰性能,通过热堆叠性、渗透性能、流平性、遮盖性能进行评价;顶涂涂饰剂的涂饰性能,通过成膜性能、热堆叠性、通透性、表面手感等进行评价。具体评价方法见下:

稳定性:将涂饰剂静置2 h,若出现分层、结膜、沉降或上浮等情况均视为稳定性能不合格。

渗透性:用滴管吸取涂饰剂滴一滴在皮面上,以没有明显液面为终点,记录时间。时间大于180 s为很差;180至150 s为差;150至120 s为适宜;120至90 s为稍快,90至60 s为快;60 s以内为非常快。

堆叠性:将涂饰后皮坯烘干,等分裁开,粒面相对,施加压力5 kg,2 h后撕开。若很难撕开,且撕开后涂层大面积粘掉,为非常差;较难撕开,且撕开后小面积涂层粘连,为差;能撕开,涂层基本平整,为一般;撕开时有轻微滋滋声,但涂层平滑,为好;容易揭开,且涂层光滑细腻,为非常好。

流平性:通过在皮坯上喷涂15g/sf2进行判断。若浆层不连续,凹凸有气泡,为非常差;浆层连续,但凹凸不平,为差;浆层连续,轻微凹凸,为一般;浆层连续,且平整,为好;浆层连续,且光滑,为非常好。

遮盖性:通过在皮坯上喷涂15g/sf2进行判断。颜色非常不均,暗伤非常明显,为差,颜色均匀,暗伤明显,一般;颜色均匀,暗伤改善,为好;颜色均匀,暗伤改善明显,为非常好。

手感:通过与皮革接触所获得的触觉感受[7],主要指柔软、丰满和弹性;外观:通过与观察皮革表面所获得的视觉感受,可按QB/T 1873-2010的要求进行。外观和手感从好到差对应从1到5表示。

以上判定方法均为经验方法,没有统一标准,取决于评价者的主观判断力。因此,评价由10名经验丰富的技术人员判定,取达到半数以上的最多的评定结果为最终评价结果。

1.2.3 成革性能检测

游离甲醛、24种芳香胺、六价铬、富马酸二甲酯、五氯苯酚、四氯苯酚等有害物质含量,以及撕裂力、规定负荷伸长率、涂层耐折牢度、崩破高度、摩擦色牢度、气味、收缩温度等常规理化性能按QB/T 1873-2010《鞋面用皮革》进行检测。

吸水性能按GBT 4689.21-2008《皮革 物理和机械试验静态吸水性的测定》进行检测;防水性能按GBT 22890-2008《皮革物理和机械试验柔软皮革防水性能的测定》进行检测。

2 结果与讨论

2.1 涂饰剂配方设计

皮革涂饰系统产生的VOC主要来源于涂饰操作中使用的助剂。现有涂饰为半水性涂饰系统 (见表1),VOC主要来源于底涂中的渗透剂ESC(乙二醇乙醚)、顶涂中的稀释剂BAC(醋酸丁酯)和光油LS-988(醋酸棉光油)。因此,在不影响产品性能、不大幅变动生产工艺的前提下,优选自国内外知名品牌供应商产品,通过替换原组分中VOC含高的皮革化学品,达到降低VOC的目的。

表1 原半水性半溶剂型皮革涂饰系统

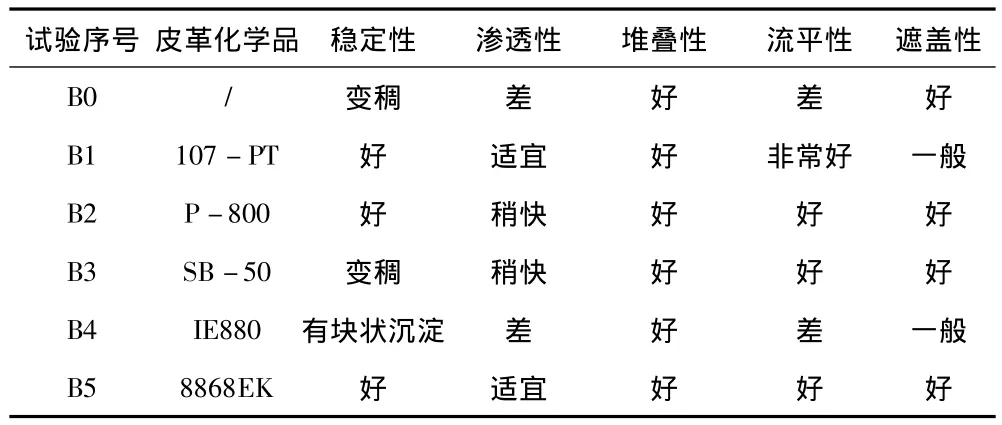

2.1.1 底涂涂饰剂配方设计

底层涂饰是皮革涂饰的基础,直接关系到成革手感、感官性能和理化性能,也与涂层牢度和防水性能有着密切的关系,决定着皮革质量[8]。原组分中的ECS,是一种渗透剂,主要作用是维持体系稳定,使涂饰剂分散均匀、渗透性好。根据其作用原理,选择了表面活性剂107-PT以及P-800、SB-50、IE880和8868EK等渗透剂,在其他组分不变的情况下,进行了替换试验。试验结果 (见表2)可以看出,若不加ECS,涂饰剂的稳定性、流平性和渗透性将变差;加入107-PT后涂饰剂性能和涂饰效果有很大的改观,这可能与其是一种改良的水性表面活性剂,具有的改善流平性,促进渗透的作用有关;P-800、SB-50、IE880、8868EK均为适用于底涂的渗透剂,但涂饰剂性能和涂饰效果只有8868EK取得了较好的效果,这可能与8868EK为阳离子产品,其它均为非离子产品有关。

表2 底层涂饰对比试验

为进一步优化替换配方,采用单因素试验法,添加量分别为60、70、80、90、100份,喷涂量约为10g/ft2,涂饰剂性能和涂饰效果见表3。试验结果表明,采用70份的107-PT或60份的8868EK可达到较好的效果。

表3 底层涂饰优化试验

2.1.2 顶涂涂饰剂配方设计

在运动式惩贪失败后,嘉庆皇帝认识到,仅仅靠杀头已经解决不了问题。他把反腐的重心放到了教育上。皇帝扭转官场风气的主要办法是选拔清官,通过榜样的力量来引导人,教育人,启发人的天良。

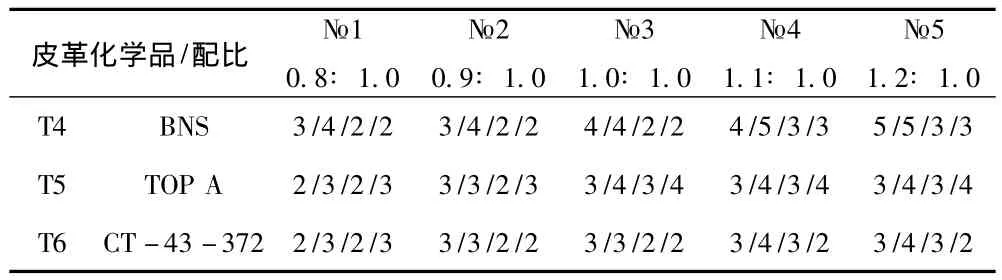

在原顶涂剂组成中,LS-988为溶剂型光油,需要稀释后使用,生产中常用BAC做稀释剂。BAC为工业用醋酸丁酯,易挥发,有很大的刺激性气味。因此,需要对顶涂系统进行重新设计,采用水油两性光油LS-78-212、水性硝化棉EW-348、水性醋酸棉CAB gloss、水性聚氨酯BNS、水性丙烯酸TOP A、水性丙烯酸和聚氨酯复合乳液CT-43-372进行替换对比试验,其它组分不变,成膜剂∶水=1∶1。试验结果 (见表4)表明,采用水油两性硝化棉、水性硝化棉和水性醋酸棉光油,涂饰剂仍具有较大气味,说明VOC含量较高;采用水性聚氨酯、水性丙烯酸以及两者的复合产品,都可获得较理想的效果。水性聚氨酯涂饰剂具有优良的物理力学性能、优良的耐水和耐溶剂性能、良好的压花成型性能,涂层手感干爽、弹性好、外观自然,耐干擦、湿擦性能优良,是目前皮革水性顶涂的主要选择。

表4 顶层涂饰对比试验

顶层涂饰剂所形成的膜要求硬度大、不发粘、光泽好、耐摩擦、手感滑爽、抗水和一般有机溶剂、能承受各种机械作用[9]。为进一步优化替换配方,采用单因素试验法,BNS、TOP A和 CT-43-372与水的比例分别为0.8∶1、0.9∶1、1.0∶1、1.1∶1 和 1.2∶1。结果 (表 5)表明,随着成膜剂加入量的增加,光泽和外观变化不大,耐干擦、耐湿擦、耐磨耗、气味都逐渐变大,手感略有差异,但都在可接受的范围。综合比较,分别采用与水比例为1∶1的BNS、0.9∶1.0 的 TOP A 和 1.1∶1.0 的 CT-43-372 效果较好(相应实验序号分别记为T43、T52、T64)。

表5 顶层涂饰优化试验

2.2 水性涂饰系统配方设计与优化

2.2.1 水性涂饰系统配方设计

将改进的、性能和效果最优的底涂和顶涂涂饰剂配方进行组合,组合方式见表6。底涂、中涂、顶涂分别喷涂1~2次、2~3次和1~2次,喷涂量分别为10、15、8g/ft2。与常规涂饰工艺相比,优化设计涂饰采用相关的温度较高、压力较大,使生产周期缩短,提高生产效率。涂饰成品的相关性能检测见表6。经比较,改进后的成品革气味有明显的改善,但防水性能都有不同程度的降低,W3的总体效果最好,但防水性能仍需改善。

表6 水性涂饰系统优化试验

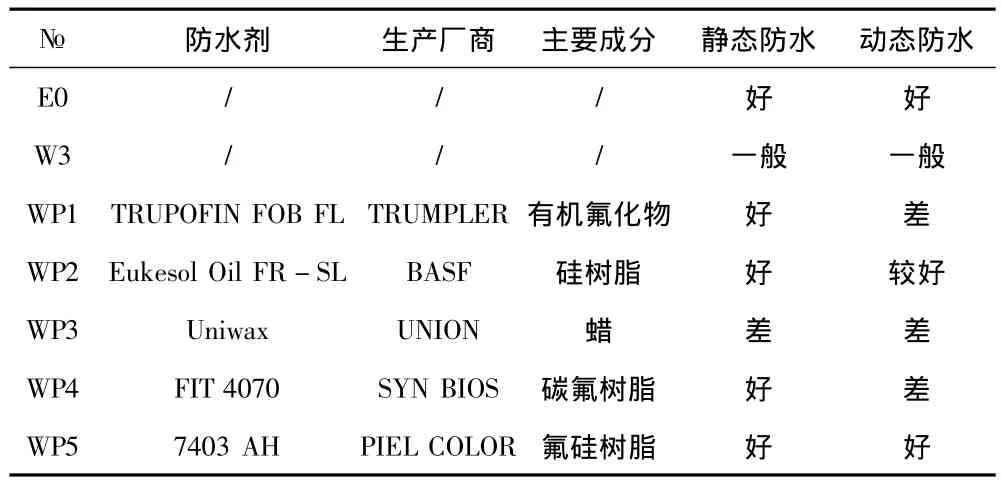

2.2.2 水性涂饰系统防水性能改进

常见改善成品革防水性能有三种方法,即:表面防水、复鞣防水、加脂防水[10]。表面防水属于皮革涂饰的范畴,是将成膜型和结合型防水性材料借助于喷、淋、刷或涂等方式转移到已经干燥的皮革或成革表面,使其表面具有一定的抗水能力。采用 TRUPOFIN FOB FL、Eukesol Oil FR-SL、Uniwax、FIT 4070、7403 AH等防水材料,涂饰后防水效果见表7。

表7 水性涂饰系统防水性能改进试验

表面防水处理后普遍呈现静态防水性好但动态防水性差,这是因为表面防水处理的皮革,表面是拒水的,但革内部疏水性取决于坯革自身特性。若坯革原本不具有疏水性,则仅表现出“表面防水”效果;若坯革本身已有一定防水性,则处理后各项防水指标均提高。因此采用水性涂饰时应优选具有一定防水性能的坯革。另表面防水涂饰的关键是底涂,如底涂不合适,将导致失败,这可能是Uniwax防水性能差原因。7403 AH取得了较满意的效果,这可能是其与本水性涂饰体系产生了协同防水效应。

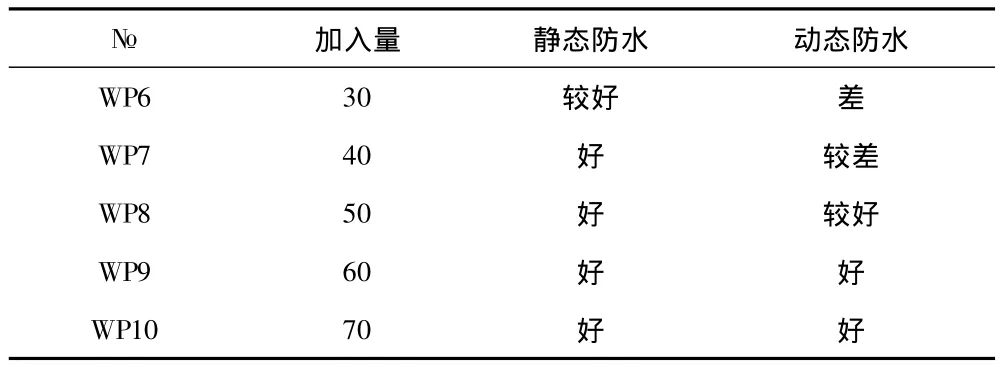

表8 水性涂饰系统防水性能优化试验

为确定7403 AH的最佳加入量,将其作为顶涂剂组分加入,添加量分别为30、40、50、60、70份。试验结果 (见表8)表明,防水性能随加入量的增加而提高,加入量达到60份,即可取得较为理想的效果。

2.3 水性涂饰系统应用

2.3.1 工艺应用与特点

黄牛全粒面鞋面革水性涂饰工艺见表9。与常规工艺相比,具有以下特点:

(1)涂饰材料均为水性皮革化学品,以水为溶剂,符合清洁生产理念。

在原涂饰生产系统中,底涂使用了约8%的ESC,顶涂使用了醋酸棉纤维素及其稀释剂BAC,BAC含量约75%,这样造成了涂饰剂中VOC含量较高,而且在喷枪、机台清洗时也必须用溶剂来清洗。常规清洗喷枪每次需要50~100 kg的溶剂 (如丙酮)和100~200 kg的水;清洗设备则需要约200 kg的溶剂和2 t的水。每道喷涂均需清洗喷枪,更换产品则需要清洗设备。每天至少需要清洗一次设备,否则残余的涂料会影响产品质量。因此,不仅造成喷涂成本和废气处理成本较高,而且挥发出的VOC给安全生产带来隐患,不利于操作者健康,给环境带来一定的污染。而采用水性涂饰系统,水替换了作为渗透剂、稀释剂和清洗剂的有机溶剂,无毒、不燃烧、VOC含量低,使用时不污染环境、不造成生产安全风险、不威胁劳动者的身心健康。

(2)采用水性涂饰技术,可提高生产效率。

在原涂饰生产系统中,为了保证产品质量,避免溶剂过快挥发,因此需要在较低的温度下进行,造成生产周期较长。采用水性涂饰系统,压花、滚花、滚光以及真空温度可提高10~20℃,使生产效率提高10%以上。

(3)采用水性涂饰,可降低涂饰生产成本。

与原有半水性半溶剂型涂饰化料成本比较,水性涂饰并没有造成涂饰化料成本提高,替换化料的价格与使用量均没有明显增加。由于使用水而不使用价格较高的有机溶剂,从而使涂饰化料成本略有降低。

表9 皮革水性涂饰系统

采用水性涂饰可较大幅度降低清洗成本,每一批次的产品都需要喷涂10次左右,每一次喷涂都需要清洗喷涂设备,更换产品的时候还需要清洗机台,另机台还需要定期 (每天)清洗。溶剂型涂饰需要有机溶剂来清洗,而水性涂饰用水来清洗,清洗成本降低50%以上。另涂饰车间废气治理也将产生一定的费用。据统计,采用水性涂饰系统可使生产成本降低10%以上。

2.3.2 成品革性能检测

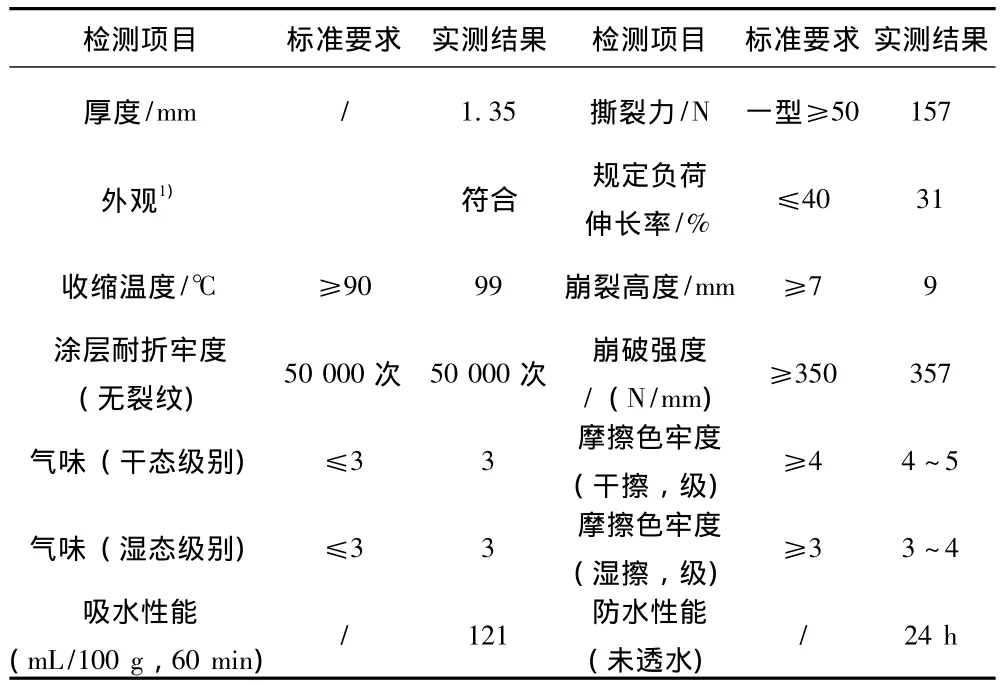

表10 水性涂饰黄牛全粒面鞋面革性能实测结果与标准要求的对比表

经本工艺生产加工而成的黄牛粒面鞋面革,革身平整厚薄均匀,粒面花纹清晰,手感丰满,以厚度为1.35mm的成品革为例,按QT/B 1873-2010进行物理性能检测,热收缩温度为99℃,撕裂力为157 N,伸长率为31%,崩裂高度9mm,崩破强度357 N/mm,干、湿摩擦色牢度均为4~5级,防水性能24 h未透水,涂层耐折牢度为50 000次无裂纹,六价铬、四氯苯酚、23种芳香胺等有害物质均未检出,所有指标均符合要求 (见表10)。

3 结论

为了开发水性涂饰黄牛全粒面鞋面革,本文通过分析原有涂饰组分,以水为溶剂,代替作为渗透剂、稀释剂和清洗剂的有机溶剂,采用水基涂饰剂如水性丙烯酸酯、水性聚氨酯替换原有溶剂型涂饰剂,优化水性涂饰系统,并通过在顶涂中添加防水剂提高其防水性能。经本工艺生产加工而成的黄牛粒面鞋面革,完全符合QT/B 1873-2010要求。

采用绿色环保涂饰材料的水性涂饰技术,是制革工业清洁生产技术的重要补充。涂饰剂的配制和涂饰设备的清洗都不使用溶剂,不仅可降低涂饰成本,而且可降低涂饰产生的VOC,减少空气污染,降低火灾隐患,减少职业病防治,保证安全生产,可降低涂饰成本。水性涂饰技术具有较好的经济和环境效益,符合清洁生产要求,具有较好应用前景。

[1]王艳姣.室温自交联丙烯酸树脂乳液制备及涂膜性能[D].西安:陕西科技大学,2012.

[2]Akihiko Ueda,Masahiko Maeda.皮革涂饰剂、涂饰方法及涂饰革[J].西部皮革,2011,32(7):49-53.

[3]樊颖,杜治平,陈维潮,等.皮革涂饰的发展与前景[J].皮革与化工,2009,26(6):19-21.

[4]章旭明.低温等离子体净化处理挥发性有机气体技术研究[D].杭州:浙江大学,2011.

[5]程海明.无溶剂涂饰展望[J].皮革科学与工程,2001,11(2):42-44.

[6]涂灿时.低含量挥发性有机化合物的天然皮革[J].西部皮革,2011,33(6):48-52.

[7]陈静.铬鞣和涂饰过程中在制品感官特性参数变化规律研究[D].西安:陕西科技大学,2009.

[8]Stefan Adams.皮革涂饰中新的生态要求[J].皮革科学与工程,2003,13(5):53-54.

[9]何壮志,黄建莉,林芳,等.涂饰助剂对顶涂层性能的影响[J].皮革科学与工程,2005,15(5):12-18.

[10]P·Weyland.探讨鞋用防水革的涂饰技术[J].西部皮革,2005,27(2):56-58.