表面活性剂对共沉淀法制备ZAO纳米粉的影响*

2015-01-01刘秀兰马爱洁霍建国

刘秀兰,马爱洁,霍建国

(西安工业大学 材料与化工学院,西安710021)

近年来,ZnO/Al2O3复合氧化物ZAO的研究进展迅速,其结合了纳米材料和半导体氧化物的优越性能,具有优良的光学、电学性能,在涂料行业、半导体材料、压电材料、气敏传感器、催化剂等领域具有广泛的应用[1-3].但ZAO粉体随着粒径的减小,比表面积和表面能发生突变,粉体表面原子数的成倍增长,使得超细粉体的表面活性大幅度增强,在制备和后处理的过程中很容易发生团聚形成二次颗粒,导致最终应用时失去纳米颗粒应有的物性和功能,这成为了制备和应用过程中面临的一个严重的问题[4-6].因此研究超细颗粒的分散性能,通过各种物理或化学方法使其克服易形成团聚体的特性,具有十分重要的意义.

添加表面活性剂来对粉体的团聚状态进行控制,以改善颗粒分散就是其中一个引人注目的工艺技术.表面活性剂改善颗粒分散状态的原理是利用了它的静电斥力稳定作用和空间位阻稳定作用.表面活性剂按离子类型分类可分为离子型表面活性剂和非离子型表面活性剂,湿化学过程中,当沉淀胶粒(氢氧化物或氧化物的水化物)表面吸附一定数量的非离子型表面活性剂的大分子后,可形成胶体保护层,在空间上就会阻碍胶粒的靠拢,减小胶粒之间的内聚力,降低团聚的强度.离子型表面活性剂则主要靠静电斥力来减小团聚.离子型表面活性剂又可分为阴离子表面活性剂、阳离子表面活性剂和两性粒子表面活性剂.阳离子表面活性剂在酸性介质中优良好的表面活性,但在碱性介质中容易析出而失去表面活性,因此不适合用于制备ZAO纳米粉末用.两性离子表面活性剂带有阴、阳两种亲水基团,兼有两种离子类型表面活性剂的表面活性[7-9].在纳米颗粒合成过程中,加入合适的表面活性剂能够有效地防止纳米颗粒团聚、长大.因此研究表面活性剂在ZAO粉体制备过程中发挥的作用有着重要的意义.但是现阶段大多数研究都集中在合成纳米ZAO的方法及工艺方面,系统地研究表面活性剂对颗粒粒径大小、分布及颗粒分散情况的影响还比较少[3].

本文主要采用“共沉淀-超临界流体干燥”结合法制备ZAO粉体,并利用X射线衍射(X-Ray Dfiiraction,XRD)及透射电子显微镜(Transmission Electron Microscope,TEM)等手段,分别加入阴离子表面活性剂十二烷基磺酸钠(SDS)、十二烷基苯磺酸钠(SDBS)及非离子表面活性剂聚乙二醇-400(PEG-400)、聚乙二醇-1000(PEG-1000)和吐温-80(Tween-80).考察表面活性剂种类及用量的对制备的ZAO晶粒的影响,并提出解决纳米ZAO团聚现象的有效方法.

1 实验材料及方法

1.1 ZAO粉体的制备

分别配制一定浓度的乙酸锌、硝酸铝溶液,按质量比m(ZnO)∶m(Al2O3)=24∶1的比例搅拌混合,使其充分互溶,加入不同种类及用量的表面活性剂,见表1,使其充分均匀分散在混合液中,以喷雾方式将1∶1氨水加入到上述混合溶液中,控制溶液的pH值在9~10间进行共沉淀反应,反应完成后得到含有白色沉淀物的悬浊液静置若干小时后过滤、水洗和醇洗,前躯体经过275℃,7.0MPa,0.5h超临界干燥处理后得到ZAO纳米粉体.

1.2 粉体表征

采用日本电子JEM-2010透射电镜观察ZAO粉末大小、形貌和团聚状态,分析不同表面活性剂加入对粉末大小、形貌和团聚程度的影响;通过日本岛津公司XRD-6000衍射仪对粉体进行物相分析.

2 结果与讨论

2.1 ZAO粉末的物相结果分析

采用XRD衍射曲线分析表面活性剂的种类及用量对ZAO纳米颗粒物相成分及晶粒尺寸的影响,发现加入不同表面活性剂制备的ZAO粉体图谱如图1所示.

图1 加入表面活性剂PEG-400的ZAO复合氧化物的XRD衍射图Fig.1 XRD spectrum of ZAO composite doped with surfactant

通过与PDF卡号为36-1451的ZnO的XRD衍射图对照,可知得到的粉体均为六方纤锌矿晶体结构的ZnO,未检测出含Al3+的其他相存在,说明Al3+与ZnO形成固熔体而镶嵌于ZnO晶格中,表面活性剂的加入未能改变其物相组成.

根据Debye-Schemer方程

式中:d为晶粒的平均粒径;k=0.89;λ=0.154 1 nm;β为半高宽(rad);θ为布拉格衍射角度.由式(1)可知d与βcosθ成反比,由XRD检测结果中的β与θ值,经计算知不同表面活性剂的加入对粉体粒径的影响见表1.

表1 不同表面活性剂种类及用量制备ZAO纳米粉体的XRD分析结果Tab.1 XRD results of ZAO nano poweders prepared with different surfactants

表1中当采用SDS、SDBS制备粉体时,随着试剂与Zn2+离子的物质的量比增大,βcosθ值随之增加,根据式(1)可知,相应的纳米晶粒粒径也随之减小.两者比值为1∶25时,得到的纳米晶粒最小,而使用SDBS比使用SDS制得的ZAO粒径更小.采用非离子表面活性剂时,随着所用试剂与Zn2+离子的物质的量比的增加,βcosθ值呈现先增大,后减小的趋势.当两者物质的量比为1∶16时,得到的ZAO纳米晶粒最小.另外,当表面活性剂与Zn2+的物质的量之比相同时,采用非离子表面活性剂制备纳米颗粒粒径普遍小于采用阴离子表面活性剂制备的纳米颗粒,这是由于采用的非离子表面活性剂为有机聚合物,大分子链长且空间位阻较大,在粉体制备过程中,能够有效地阻碍粒子团聚,还可以限制颗粒的粒径生长.

2.2 ZAO粉末的形貌分析结果

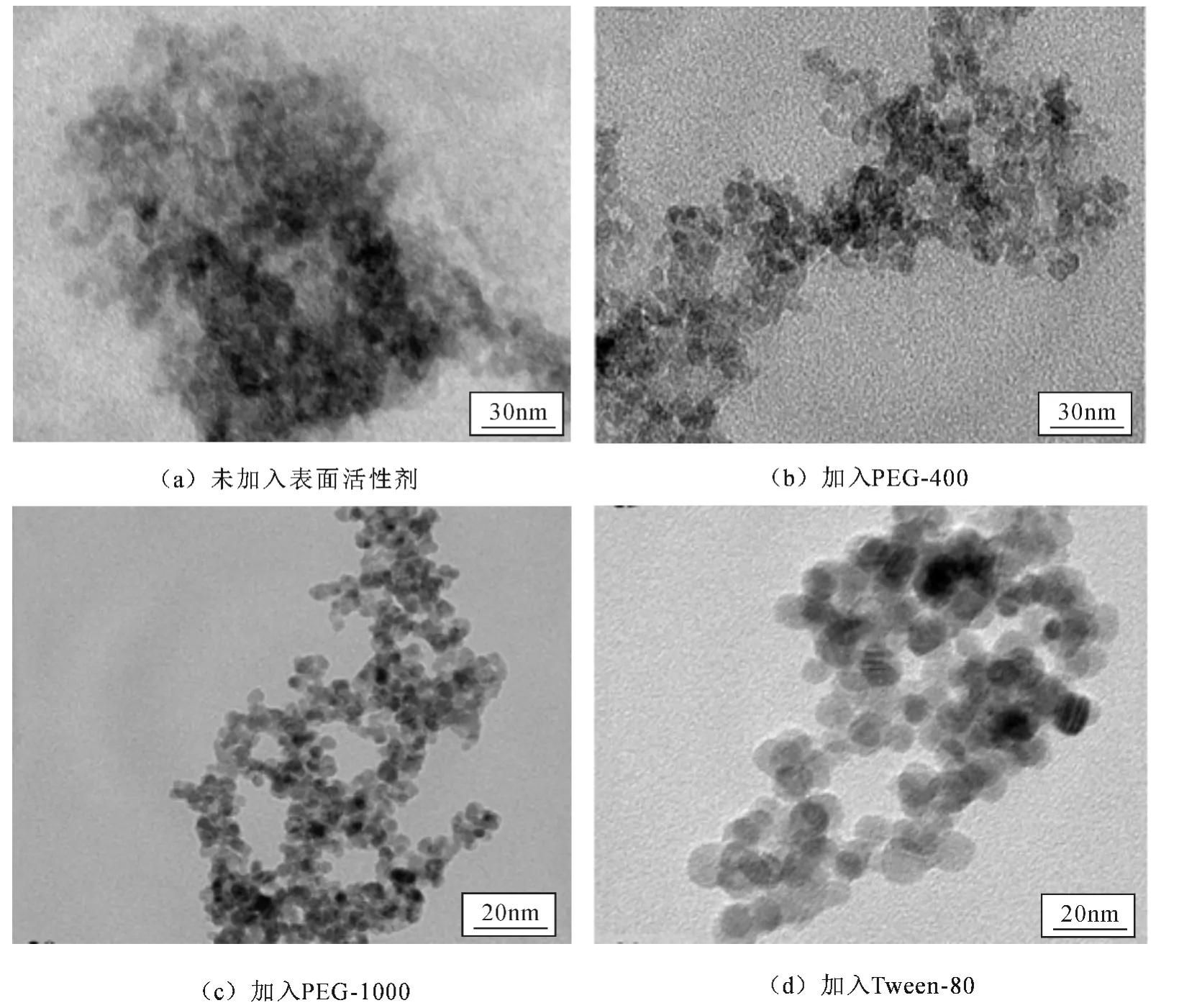

图2为液相共沉淀-超临界流体干燥条件下制备粉体的TEM照片,图2(a)为未加入表面活性剂制备的粉体,由图2(a)可见ZAO纳米颗粒出现很严重的团聚现象,分散很不均匀,颗粒较大,难以看清ZAO粉体的形状.图2(b)和2(c)为加入非离子表面活性剂PEG-400、PEG-1000制备的粉体(所用剂量和Zn2+离子的物质的量比为1∶16时)的TEM 照片,相比较图2(c),可看到图2(b)中ZAO纳米粉体呈均匀的近球形,颗粒直径更小(小于5 nm),粒径分布窄,分散比较均匀.图2(d)为采用Tween-80为表面活性剂制备的粉体照片,粒径分布较均匀,分散性也较好,但是相比较图2(b)和2(c),粒径较大,平均为10nm左右.

由于表面活性剂在反应生成氢氧化锌铝时,能够迅速吸附在粒子界面上,尤其是吸附在晶体生长取向占优的晶面,降低界面能,所以可以在一定程度上抑制晶体粒子的长大.另外,表面活性剂的存在可以增加立体空间位阻,防止前驱体氢氧化锌铝团聚.

为了不影响氧化锌铝的纯度,又要求所用的表面活性剂能在焙烧时全部脱去,一般能在200℃左右挥发或氧化并完全脱去为好,且在脱去的过程中不产生聚集作用,用量少无毒副作用,成本低,不带入有害杂质.

图2 ZAO纳米粉的TEM照片Fig.2 TEM micrograph of ZAO nano powders

3 结 论

1)在采用液相法共沉淀-超临界流体干燥技术制备ZAO纳米粉体时,用非离子表面活性剂比阴离子表面活性剂作为分散剂效果更好,可以更有效抑制纳米颗粒的团聚,得到的ZAO纳米粉体分散性好,粒度小.

2)非离子表面活性剂中用PEG-400,和Zn2+离子的物质的量比为1∶16时,可制得直径小于5 nm的ZAO纳米粉体,晶粒粒径达到最小且分布均匀.

3)超临界流体干燥后便可直接得到ZAO粉体,超临界流体干燥处理的最佳工艺条件为275℃,7.0MPa,0.5h.

[1] 马正先,韩跃新,郑龙熙.纳米氧化锌的应用研究[J].化工进展,2002,21(1):60.MA Zheng-xian,HAN Yue-xin,ZHENG Long-xi.Research on the Application of Nano Zinc Oxide[J].Chemical Industry and Engineering Progress,2002,21(1):60.(in Chinese)

[2] 裴志亮.透明导电薄膜ZnO∶Al的制备、组织结构及光电特性研究[D].沈阳:中国科学院金属研究所,2000.PEI Zhi-liang.Study on the Preparation,Structure and Photoelectric Properties of Transparent Conductive Film ZnO∶Al[D].Shenyang:Institute of Metal Research,Chinese Academy of Sciences,2000.(in Chinese)

[3] 祖庸,李晓娥,樊安.沉淀法制备纳米氧化锌的研究[J].西北大学学报:自然科学版,2001,31(3):232.ZU Yong,LI Xiao-e,FAN An.Studies for Preparing Nanometer-size ZnO by Precipitation Method[J].Journal of Northwest University:Natural Science Edition,2001,31(3):232.(in Chinese)

[4] 陈俊涛,沈笑君,康华.超细粉体颗粒团聚及分散的研究[J].鸡西大学学报,2004,4(1):61.CHEN Jun-tao,SHEN Xiao-jun,KANG Hua.Re-search on the Gathering and Dispersing of Submicron-powder[J].Journal of Jixi University,2004,4(1):61.(in Chinese)

[5] 李敏,刘向春,王晓刚,等.SiC超细粉体分散性的研究进展[J].材料导报,2008,22:62.LI Min,LIU Xiang-chun,WANG Xiao-gang,et al.Research Progress in Dispersion of Ultra-fine SiC Powder[J].Materials Review,2008,22:62.(in Chinese)

[6] 许颖琦,朱苏康.TiO2、ZnO纳米混合粉体的分散工艺研究[J].东华大学学报:自然科学版,2006,32(2):12.XU Ying-qi,ZHU Su-kang.Study on the Dispersion Techniques of the Mixed Nano-powders TiO2and ZnO[J].Journal of Donghua University:Natural Science,2006,32(2):12.(in Chinese)

[7] 张清岑,黄苏萍.水性体系分散剂应用新进展[J].中国粉体技术,2000,6(4):32.ZHANG Qing-cen,HUANG Su-ping.Prospect of Dispersant’s Application in Water-based Systems[J].China Powder Science and Technology,2000,6(4):32.(in Chinese)

[8] 狄永浩,廉晓敏,郑水林.超细粉体分散稳定及水性体系超分散剂的研究进展[J].中国非金属矿工业导刊,2013(4):14.DI Yong-hao,LIAN Xiao-min,ZHENG Shui-lin.Advancement of the Research on Dispersion Stability of Ultrafine Powder and Water-based System Hyperdispersants[J].China Non-metallic Minerals Industry,2013(4):14.(in Chinese)

[9] 郭小龙,陈沙鸥.纳米陶瓷粉末分散的微观过程和机理[J].青岛大学学报,2002,15(1):78.GUO Xiao-long,CHEN Sha-ou.Dispersive Microcosmic Process and Mechanism of Ceramics Nano-powders[J].Journal of Qingdao University,2002,15(1):78.(in Chinese)