煤矿井下水平定向钻进技术与装备的新进展

2015-01-01石智军李泉新

石智军,李泉新,姚 克

(中煤科工集团西安研究院有限公司,陕西西安710077)

煤矿井下定向钻进技术可以实现钻孔轨迹的精确控制,保证钻孔轨迹在预定层位中的有效延伸,增长钻孔有效抽采距离,增加钻孔瓦斯抽采量,提高瓦斯抽采率;另外定向钻进技术可进行多分支孔施工,施工的钻孔能均匀覆盖整个工作面,具有钻进效率高、一孔多用、集中抽采等优点,能显著提高煤层瓦斯治理效果,现已成为我国煤矿区瓦斯高效抽采的主要技术途径[1-2]。

定向钻进技术自2008年开始在我国煤矿井下应用以来,据统计已在30多个矿区进行了广泛的推广应用[3-4],不断改进完善并取得了新的重要进展,在国内煤矿井下完成了最大孔深1881 m,终孔直径98 mm和孔深1209 m,终孔直径120 mm的集束型瓦斯抽采水平定向长钻孔;完成了最大孔深1026 m,终孔直径153 mm的顶板岩石高位定向长钻孔。该技术不仅可应用于煤矿井下瓦斯抽采,还推广应用于煤矿井下探放水及工作面地质构造探测等工程领域,且均取得了良好的应用效果[5-8]。

煤矿井下随钻测量水平定向钻进技术与装备最新进展主要表现在:创新设计了定向钻机的结构和液压系统,使其额定扭矩达到了12000 N·m;研制了煤矿用泥浆脉冲和电磁波无线随钻测量系统,实现了随钻测量信号由“有线传输”到“无线传输”质的改变;研制了煤矿用地质导向装置,实现了从“几何导向钻进”到“精确地质导向钻进”的跨越;开发了复合定向钻进技术,实现了从“滑动定向钻进”到“旋转定向复合钻进”的跨越。

1 ZDY12000LD型定向钻机

ZDY12000LD型煤矿用全液压坑道钻机是集主机、泵站、操作台、防爆计算机、流量计、电磁起动柜、急停开关等于一体的大功率深孔定向钻机,适用孔底马达定向钻进、孔口回转钻进以及复合钻进等多种工艺,其结构如图1所示。

图1 ZDY12000LD型大功率定向钻机

钻机采用整体式布局,具备独立行走能力,搬迁方便、现场布置灵活;回转器主轴采用135 mm大通孔结构,具备12000 N·m输出转矩,回转能力大,钻机给进/起拔能力250 kN,并可配套使用多种规格的普通钻杆、通缆钻杆、螺旋钻杆和打捞钻具等,具有较强的工艺适应性。

2 BLY390型泥浆泵车

BLY390型履带式泥浆泵车采用整体履带式结构(如图2所示),集成了泥浆泵组件、液压泵站、电磁启动器、机车灯组件、甲烷传感器、操纵台等装置;泥浆泵采用液压驱动,其排量能进行多级甚至是无级调节。泥浆泵在高排量下能够保证足够的压力,其最大泵量可以达到390 L/min,额定压力可达到12 MPa,很好地满足了水平定向长钻孔的成孔需求。

图2 BLY390型泥浆泵车

3 防爆型无线随钻测量系统

3.1 泥浆脉冲无线随钻测量系统

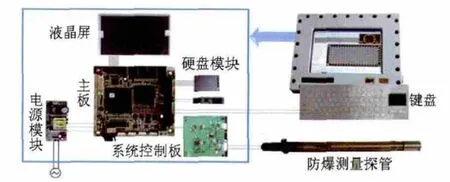

泥浆脉冲无线随钻测量系统的工作原理是在井下测量仪器完成钻孔轨迹倾角、方位及工具面的测量后,通过进行一定规律及次序的数据编码,控制脉冲发生器关闭或打开,从而控制钻杆内泥浆流体流量和压力的变化,从而产生泥浆正脉冲。孔口的泥浆压力传感器检测来自井下仪器的泥浆脉冲信息,并传输到孔口数据处理系统(防爆计算机,见图3)进行处理。整套系统由脉冲发生器、电磁阀驱动短节、电池筒、测量短节、流量开关及防爆计算机等组成(见图4)。

图3 防爆计算机

图4 泥浆脉冲无线随钻测量系统

由于测量系统在煤矿井下爆炸性气体环境中使用,且在小口径钻孔内采集钻孔测量数据,冲洗液排量小,相对于地面采用的泥浆脉冲随钻测量系统,煤矿井下用泥浆脉冲随钻测量系统具备以下功能:

(1)防爆型泥浆脉冲随钻测量仪器直径较小,脉冲发生器直径为73 mm,测量仪器直径为35 mm。泥浆脉冲发生器在小排量冲洗液(1.6 L/s)的情况下也能产生稳定的脉冲信号,满足煤矿井下小排量和小孔径条件下钻孔轨迹的测量要求。

(2)泥浆脉冲发生控制器采用隔爆腔体设计,能够满足煤矿井下爆炸气体环境的使用要求。

(3)设计的控制器电路中最大电压、电流、电容、电感分别为 16 V、0.4 A、10 μF、0.1 mH,能够满足本安电路要求。

3.2 电磁波无线随钻测量系统

电磁波无线随钻测量系统由测量短节、充电电池筒、发控短节、接收天线和防爆计算机等组成,测量短节、充电电池筒和发控短节连接组成孔内仪器,并根据预设工作模式进行工作。孔内仪器检测钻孔轨迹参数后,按预先设定的编码规则将数据通过绝缘短节上部和下部钻杆柱以电磁波无线方式连续发射出去,经上部钻杆柱和煤系地层将数据传递至孔口,安装在孔口煤系地层中及孔口钻探装备上的接收天线采集上传的电磁波信号并通过有线方式传递给防爆计算机中的信号采集板,信号采集板按预先设定的编码规则对信号进行解调,得出正确的孔内工程参数数据后,通过防爆计算机内数据处理软件在屏幕上进行显示。

由于煤系地层电磁波信号传输衰减快、仪器在煤矿井下爆炸性气体环境中使用电气要求高、钻具规格较小,相对于地面采用的电磁波随钻测量系统,煤矿井下用电磁波无线随钻测量系统具备以下功能:

(2)采用电流监控电路实时监控信号发射电流,当发射功率高于6 W时,自动限流保护,确保煤矿井下安全使用;

(3)采用双通道数据接收,实现了近距离强信号保护和远距离微弱信号接收,试验接收误码率约2%;

(4)具有连续工作和间歇工作两种模式,连续工作用于钻孔轨迹复测,间歇工作用于随钻测量定向钻进。

4 地质导向钻进装置

研制的防爆型地质导向随钻测量装置主要由防爆地质导向测量探管和防爆计算机组成(见图5)。其中防爆地质导向测量探管由方位伽马测量短节、伽马电池筒、钻孔轨迹测量短节组成。使用时,防爆地质导向测量探管安装在定向钻进用螺杆马达后,需要测量时,防爆地质导向测量探管根据防爆计算机的操作指令进行工作,并通过有线传输通道将钻孔轨迹参数和地层伽马参数传递至防爆计算机,由防爆计算机进行数据处理和显示。

图5 地质导向随钻测量装置

本系统能准确测量钻头附近的地层伽马参数,从而判断出地层信息,并结合钻孔轨迹参数测量,控制钻孔沿着预定方向在煤层中延伸,为提高煤层钻遇率、探明矿区地层地质信息及提高钻探施工效率提供了有效手段,具有以下创新性:

(1)采用有线传输方式,通过通缆钻杆组成的有线传输通道进行信号传输,显著增加了信号传输速度和可靠性,满足煤层快速钻进需要;

(2)开发了伽马电池筒限流控制电路,具有高压供电、短路保护和低电压损耗等特点,确保方位伽马测量短节长时间正常工作;

(3)开发了基于防爆计算机供电的钻孔轨迹测量短节,可单独使用进行几何导向钻进,也可组装使用进行地质导向钻进;

(4)完成了方位伽马测量短节小直径结构、方位伽马开窗结构、高压隔爆结构和抗震结构设计,既可测量地层伽马数值,又可测量伽马方位,提高了煤层顶底板判断能力。

5 复合定向钻进技术

复合定向钻进工艺包括滑动定向钻进和复合钻进两种形式。滑动定向钻进过程中,钻头回转碎岩动力仅由泥浆泵提供,钻头和螺杆马达转子转动,定向钻机仅向钻具施加钻压,钻具其他部分只产生轴向滑动,孔底马达工具面可保持一个稳定的方向,从而实现钻孔轨迹连续人工控制。复合钻进过程中,泥浆泵向孔底泵送高压水驱动孔底马达带动钻头转动,同时钻机带动钻具回转并向钻具施加钻压,实现复合碎岩,并采用随钻测量装置对钻孔轨迹参数进行实时测量,从而掌握钻孔实时轨迹。这种钻进方法具有钻进效率高、钻孔轨迹平滑、预防钻孔事故和有利于实现深孔钻进的特点。借助滑动定向钻进钻孔轨迹控制功能和复合钻进高效及轨迹平滑的特点,提高了瓦斯抽采定向长钻孔深孔成孔率和成孔效率。图6为同等条件下滑动定向钻进与复合定向钻进钻孔弯曲强度对比,从图中可以看出复合定向钻进钻孔轨迹光滑,有利于深孔钻进。

图6 复合钻进与滑动定向钻进钻孔轨迹全弯曲强度对比

6 现场应用

现场应用在晋煤集团寺河煤矿进行,代表性的钻孔有本煤层瓦斯抽采孔和顶板高位瓦斯抽采孔,其中1号钻孔孔深1881 m,总进尺2601 m,钻孔直径为98 mm;2号钻孔孔深1209 m,总进尺1767 m,钻孔直径为120 mm;3号钻孔孔深1026 m,钻孔直径为153 mm。

6.1 1 号钻孔

1号钻孔为本煤层钻孔,含分支孔11个,其中探顶分支7个、探底分支4个。在1号钻孔施工过程中,充分利用复合钻进钻孔偏斜规律,通过滑动定向钻进与复合钻进相结合的方法进行定向钻孔轨迹控制。钻孔的实钻轨迹剖面图如图7所示。钻孔施工平均日进尺210 m,复合钻进孔段占总进尺的72%,孔深达到1000 m以上时,日平均进尺仍能达到180 m以上。钻进过程中,钻孔孔内状况一切正常,孔口排渣顺畅。由于大量采用了复合钻进工艺,钻进系统压力始终保持较低的水平,孔深达到1881 m时,钻进系统复合钻进给进系统压力4.1 MPa,回转系统压力6 MPa,滑动给进系统压力8 MPa,远小于系统额定压力。采用的孔底马达最短首次检修时间为365 h,最长首次检修时间为410 h,使用寿命提高了82.5%。钻孔轨迹测量采用无线随钻测量系统。

图7 1号钻孔实钻轨迹剖面

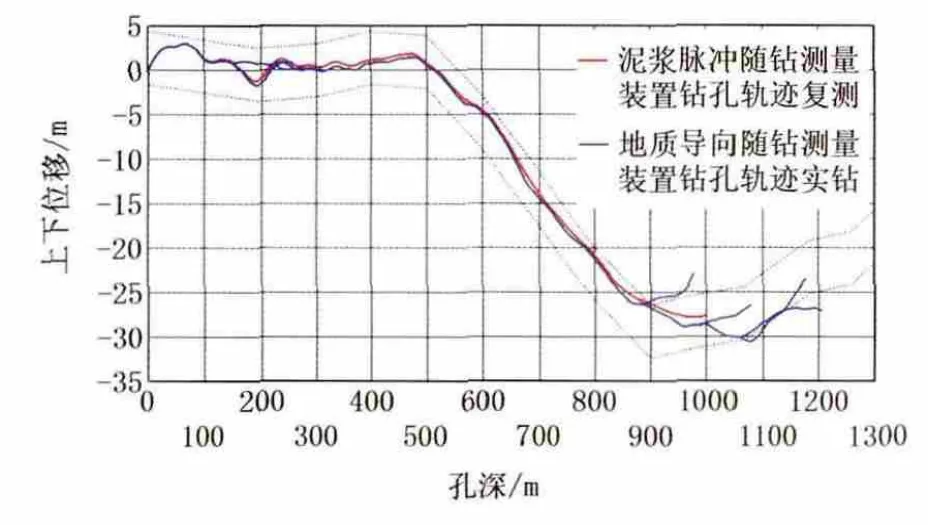

6.2 2 号钻孔

2号钻孔同为本煤层钻孔,共5个分支孔,其中探顶分支4个、探底分支1个,钻孔的实钻轨迹剖面图如图8所示。2号钻孔钻进过程中采用了地质导向钻进装置,为了提高分辨率,对伽马数值进行了放大。在钻孔初期,通过人为探顶、探底,确定煤层以及顶底板岩层伽马值,煤层中伽马值在1000~3000之间,而顶底板岩层伽马值在5000~10000之间。在钻进过程中,可根据伽马值大小判定钻孔实钻层位以及层位的变化趋势。

图8 2号钻孔地质导向实钻轨迹剖面

该钻孔复合钻进孔段占总进尺的50%以上,复合钻进给进系统压力4.2 MPa,回转系统压力6.6 MPa,滑动钻进给进系统压力5 MPa。钻孔施工完成后采用无线随钻测量系统对钻孔轨迹进行了复测,其轨迹如图9所示。

图9 2号钻孔复测轨迹剖面

6.3 3 号钻孔

3号顶板岩层高位定向长钻孔先导孔直径为98 mm,后采用153 mm进行扩孔。先导孔钻进时最大日进尺达到了159 m,单班最大进尺达到了57 m,正常钻进时单班进尺在45m以上,在相同地层条件下,钻进效率较现有定向钻机大幅提升。3号高位钻孔轨迹如图10所示。

7 结语

(1)ZDY12000LD型钻机功率大、钻进及事故处理能力强。现场试验结果证明,该钻机完全可满足孔深1500 m以上本煤层定向超长钻孔以及1000 m以上的岩层定向长钻孔施工的需要。

图10 3号钻孔实钻轨迹剖面

(2)无线随钻测量装置具备长距离数据传输的能力,测量精度满足实钻需求;无线随钻测量装置减少了对钻杆结构和密封性的要求,提高了钻杆强度和系统工作的安全性,降低了钻进成本。

(3)地质导向钻进装置能够很好测量出不同地层的伽马值,可作为分辨实钻地层的依据,有利于指导定向钻孔施工。

(4)复合定向钻进工艺满足定向钻孔轨迹控制的需要,形成的钻孔孔壁光滑、沉渣少、钻孔曲率小,钻进效率高,钻进系统压力较纯滑动定向钻进显著降低,有利于实现深孔钻进。

[1] 石智军,田宏亮,田东庄,等.煤矿井下随钻测量定向钻进使用手册[M].北京:煤炭工业出版社,2012.

[2] 李泉新,石智军.煤矿井下定向钻进技术的应用[J].煤田地质与勘探,2014,42(2):86 -88.

[3] 石智军,姚宁平,叶根飞.煤矿井下瓦斯抽采钻孔施工技术与装备[J].煤炭科学技术,2009,37(7):1 -4.

[4] 石智军,李泉新,许超.煤矿井下随钻测量定向钻进技术及应用[J].地质装备,2013,14(6):32 -34.

[5] 石智军,董书宁,煤矿井下近水平随钻测量定向钻进技术与装备[J].煤炭科学技术,2013,41(3):1 -6.

[6] 姚宁平,姚亚峰,张杰,等.煤矿井下梳状定向孔钻进技术与装备[J].煤炭科学技术,2012,40(10):12 -16.

[7] 姚宁平.我国煤矿井下近水平定向钻进技术的发展[J].煤田地质与勘探,2008,36(4):78 -80.

[8] 许超,李泉新,刘建林,等.煤矿瓦斯抽采定向长钻孔高效成孔工艺研究[J].金属矿山,2011,40(6):39 -41.

[9] 杨虎伟,许超,董萌萌,等.中硬煤层瓦斯抽采定向长钻孔高效钻进工艺[J].探矿工程(岩土钻掘工程),2014,41(11):20 -23,27.