基于SLP理论对生产物流VB 系统的应用研究❋

2014-12-31祁文军孙文磊

韩 艺,祁文军,孙文磊

(新疆大学 机械工程学院,新疆 乌鲁木齐 830047)

0 引言

生产物流的设施布局与优化一直是工业领域的重要研究内容,布局的好坏与制造系统的生产效率、生产成本、厂房利用率、设备的使用寿命息息相关。本文以新疆一家模具制造企业为模型,建立生产物流信息原始数据库,严格按照SLP理论建立BOM表菜单及子菜单、零件工艺过程模块等,利用VB开发了一个生产物流系统。

1 生产物流系统的原理和意义

20世纪以Lee R.C和Moore J.M[1]等为代表将计算机技术引入设施平面布局问题研究中,通过生产物流管理系统提供的信息共享平台,可大幅减轻工人的劳动强度、缩短生产周期,满足资金运转的要求,将成熟的理论知识转化为计算机辅助编程开发出适合企业生产的物流平台[2]。

SLP方法是美国的Richard Muhter[3]于20世纪60年代在大量工厂布置设计经验的基础上总结出的一种以物流与非物流的相互关系分析为主线的设施规划方法。SLP方法是一套缜密的图形构成法,通过P(产品)、Q(产量)、R(路径)、S(辅助服务)、T(时间)[4]五大要素的收集分析划分出主作业单元,进而分析作业单元中物流单元相互关系、非物流单元相互关系,综合物流与非物流单元相互关系。按照表中信息关系密切程度选择主单元进行排列确定各单元的距离远近,确定距离骨架后添加实际面积约束条件得出面积相关图,继续添加限制条件从而得出数个初步布置方案。在数个可行方案中根据密切程度的不同赋予权重,最后选择得分最高的布置方案[5]。

在现代企业设施布置中,直接应用SLP法进行设施布置设计存在以下问题:

(1)不适合现代企业的生产特点。如今以市场为导向的生产模式已不能满足于一次性长期布置方案,企业为适应市场变化,需要进行企业流程再造,即聚焦于核心增值流程,恰当地把弱势业务向外分包[6]。

(2)缺少企业战略规划。企业要对自身生产能力有准确的认知,更重要的是对市场产品占有率要有准确预判,传统SLP方法不具有前瞻性和预判性,从而影响了企业战略布局发展。

(3)理论僵化,缺少柔性。SLP理论已经发展了几十年,是十分成熟的理论,一次布局终生受用理念使得其缺少动态柔性,随着时间推移其已不能体现优化效果。

为此,本文利用计算机技术对原有的SLP方法进行改进。

2 生产物流系统实现的主要功能

生产物流系统登录界面为用户提供密码和修改密码功能,并添加了新用户第一次使用的注册功能。完善了用户管理和权限设置功能,防止数据库信息泄漏,将访问权限尽量缩小在可控范围之内。

本系统以模具工厂生产物流为信息载体,登录界面后的下拉菜单及其子菜单由以下几部分组成:注塑模具BOM表(包括生成原理图、BOM详细表、模具结构相关系数、作业单位划分)、零件工艺过程、各零件物流量、物流分析(包括物流分析从至表、作业单位物流相关图)、非物流关系(包括非物流从至表、非物流单位相关图)和作业单位综合关系分析。

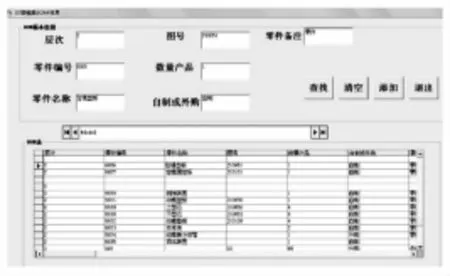

2.1 注塑模具车间BOM查询模块

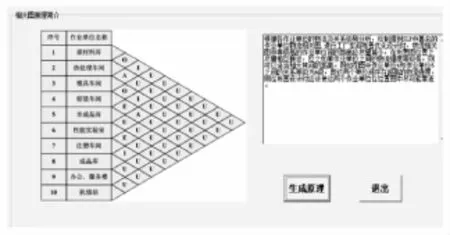

为了便于计算机识别,必须把用图表达的产品结构转化成各种数据格式,这种用数据来描述产品结构的文件就是物料清单,即是BOM。车间产品的生产多为单件定制,重复生产同样产品的概率很小,也很少有批量的要求。模具的订货周期短,需要快速响应市场的需求,为缩短模具生产周期,企业一般是采用并行的生产方式来生产,所以模具BOM在制造过程中十分特殊,具体表现在模具BOM不是一次生成的,而是在设计和生产时分不同阶段递增的一个明晰过程[7]。BOM详细表中包含零件的层次、图号、零件备注、零件编号、产品数量、零件名称、自制或外购等信息并提供查找、清除、添加数据库的功能。零件BOM表详细信息如图1所示。

图1 零件BOM表详细信息

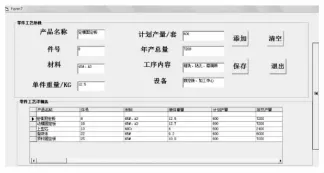

2.2 零件工艺过程模块

零件工艺过程模块菜单内容包括名称、计划产量、件号、生产总量、材料属性、工序内容、单位重量、设备。加工工艺模块如图2所示。

零件工艺过程模块包括了零部件的外购和制造模具零件信息,系统所示标准件、异型件弹簧、锁紧螺钉、浇口套、水管嘴等都是外购获得,采购后贮存在标准件库;其他零件需要自制,加工工艺过程通过查询模块体现。运用DataGrid、Adodc等控件链接到Access数据中,用DataGrid控件实现自制零件工艺信息(包括产品名称、件号、材料、作业单位名称、工序内容、工序利用率、设备等)的查询、添加、修改、删除,并对数据的查询结果在系统中实现Excel导出等操作。零件最终装配好后需要进行性能测试,除了常规检验外还要对模具的尺寸、材料性能、粗糙度、加工精度、强度进行全面测试,检测结果输入数据库,通过查询模块实现快速查询和更新修改功能。

图2 加工工艺模块

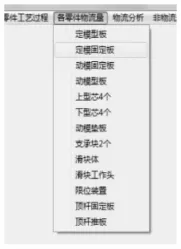

2.3 各零件物流量计算模块

主要零部件物流计算相应子菜单中包括名称、计划产量、精加工废料、粗加工废料、毛重、钳装废料、单件重量和年度总质量详细信息。13种主要零件汇总信息如图3所示。

各个零件物流量的计算目的在于绘制出零件工艺过程图,每个工艺过程图分别由原材料库、热处理车间、模具车间、钳装车间、半成品库、性能实验室、注塑车间、成品库组成。以定模型板为例,其物流量计算如图4所示[8]。

注塑模具总的生产过程分为零件自制阶段、装配阶段、性能实验阶段和注塑制件阶段,自制零件和外购标准件在钳装车间装配,在试模成功后送入客户手中或送入注塑车间批量生产塑件。设产品的任意相邻两道工序分别为Rjk和Rjk+1,i1和i2为多种产品工艺过程表中的两个作业单位序号,Djk为其物流方向加权值,Wjk为产品的工序Rjk和Rjk+1之间的物流强度,则有:①若i2=i1+1,即Rjk和Rjk+1由多种产品工艺过程中两个相邻作业单位顺序完成,此时称工序Rjk直接正向进入下道工序Rjk+1,用权值Djk=+2表示;②若i2>i1+1,即Rjk和Rjk+1在过程中不相邻,且Rjk+1在Rjk之后,此时称工序Rjk旁路正向进入下道工序Rjk+1,Djk=+1;③若i2=i1-1,即Rjk+1在过程中位于Rjk前一行,则称工序Rjk原路回退下道工序Rjk+1,且发生物料原路倒流现象,Djk=-1;④若i2<i1-1,即Rjk+1在工艺过程中位于Rjk前数行,则称工序Rjk旁路倒流回退下道工序Rjk+1,Djk=-2。通过VB编程把繁琐的物流总工艺图绘制变得快速简便,减少了单一零件物流量的计算,为物流量大小排序提供了数据支持。

图3 零件汇总信息

图4 定模型板物流量计算模块

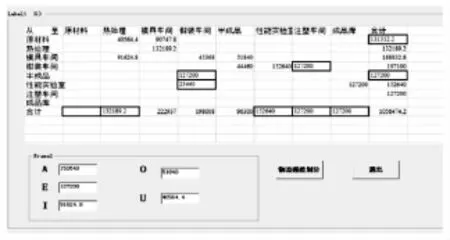

2.4 物流分析模块

以图4中定模型板为例,可计算出单个零件的工序物流量,系统共取13个主要零件进行工序物流量计算与汇总。这里物流量只是单纯的零件重量变化不考虑其他因素的影响。传统SLP方法要绘制总工艺过程图,根据分支计算与流程走向确定物流强度。本系统通过VB软件对各零件物流量进行计算编程,简化工艺工程图繁琐的绘制,各零件最终物流量的结果通过VB循环比值按大小赋予A,E,I,O,U五个等级为从至表的绘制提供准确数据。比较热处理车间与模具车间的物流量,最大被赋值为A,其余以此类推,如图5所示。

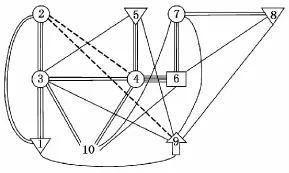

从至表的产生为物流单位相关图的创立奠定了基础条件。工厂布局中物流因素有8个(如图5中所示),加上非物流因素中办公、机修设施共10个单位,建立完整作业单位物流相关图,图中每一个菱形框中同时写入对应两个作业单位间的关系密切程度等级以及划定的原因,如果添加横线则需表明密切程度原因与数值。这里得到的是标准简单的作业单位相关图,如图6所示。

图5 物流排序模块

图6 作业单位相关图模块

作业单位间相互关系的影响与企业的性质有很大关系,不同的企业作业单位的设置不一样,这里信息采取的是模具生产车间。根据SLP理论,每个项目中重点考虑的因素不应超过8~10个。

3 系统应用得出最终位置相关图

根据图6得出作业单位的布置顺序依次为:4钳装车间;6性能实验室;7注塑车间;5半成品库;3模具车间;1原材料库;10机修站;8成品库;9办公服务楼;2热处理车间。所以4和6两个综合接近程度最高的单位安排到草图的最中央位置,其他各作业单位依靠综合分数排名安排距离远近,如图7所示。

在SLP中,位置相关图的确定是以作业单元物流关系密切程度确定的,在此基础上添加需求面积和实际面积条件,分析得出最终面积相关图,如图8所示。

4 结论

系统经过测试,能够实现目标任务和各项功能,基本完成物流信息系统中信息采集、信息储存、信息传输、信息处理、信息输出五大功能。平台针对目前SLP理论在物流布置中存在的问题,进行了创新和改进,尤其是对于物流量的计算实现了计算机化,摆脱了人工手绘计算的方法,一定程度上避免了人为的差错,并且通过物流强度计算排序合理地为车间布局提供了方案。此生产物流系统可以在模具企业中独立应用,通过数据库的改变也可以成为相似企业生产车间信息管理系统的一个分系统。

图7 工厂作业单位位置相关图

图8 面积约束位置相关图

[1]唐小明.物流节点设施布置设计方法研究[D].西安:长安大学,2006:11-13.

[2]项陆舟.配送中心虚拟设计与仿真[D].南京:东南大学,2007:3-5.

[3](美)查理德.缪瑟.系统布置设计[M].周室屏,柳惠庆,译.北京:机械工业出版社,1988.

[4]蒋祖华,苗瑞,陈友玲.工业工程专业课程设计指导[M].北京:机械工业出版社,2006.

[5]董海.设施规划与物流分析[M].北京:机械工业出版社,2005.

[6]颜光华.企业再造[M].北京:机械工业出版社,1995.

[7]欧锦光,陈庆新,毛宁.模具企业BOM管理模式研究与系统实现[J].模具工业,2009,35(9):1-3.

[8]Luong LHS,Spedding T.An integrated system for process planning and cost estimation in hole making[J].Journal of Advanced Manufacturing Technology,2003(10):411-415.