Stewart六自由度动感平台结构优化设计

2014-12-31赵洁修胡德计

赵洁修,胡德计

(天津职业技术师范大学 机械工程学院,天津 300222)

0 引言

Stewart并联机构由2个平台和可伸缩旋转的6根支杆组成,下平台固定,上平台与模拟驾驶舱相连接。平台在空间具有6个自由度,结构灵活,空间占用面积小,并且具有错误并行非累加的特点[1],故其广泛地应用于机器人结构及许多大型的模拟器中。

目前,Stewart平台有实心平台和中间镂空平台两种结构。关于两种结构的研究,大多应用传统力学方法对其进行力学分析。但是,Stewart平台由于其空间上的灵活性[2],对其进行动力学分析时,其空间几何方面的数据量很大,且分析出来的数据对实际应用的价值不大,因而,简便而又实际的力学分析很有研究价值。而采用有限元分析的创新点在于,使用有限元软件代替传统的力学分析方法,可以解决传统力学分析的数据量大难以计算等问题。而且,不同场合、不同参数的平台,只需改变模型的设置参数[3],即可快速实现其力学仿真。

1 Stewart平台的优化设计流程

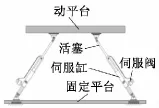

本文分析的Stewart机构面向驾驶模拟系统,因而根据用途,构建其力学模型并为后续计算选定边界条件。Stewart并联机构的6个可以自由伸缩的杆件由伺服电机驱动伺服液压缸进行伸缩旋转,相互配合,完成动平台的任意动作。杆件与2个平台以万向铰链铰接在一起,铰链空间上呈三角形布局。铰链的布局如图1所示,机构的结构示意图如图2所示。

对实心结构和中空结构进行分析可知,实心平台强度大且承载力强,但在某些特殊场合,其质量太大,无法满足载荷限制条件;中空结构刚度大且质量轻,在某些场合比实心结构更适合;如果强度达到使用要求,则可以减轻结构重量,降低成本。

图1 铰链空间布局图

根据实际使用要求,上、下平台均采用铸铁材料。平台的设计中一般考虑如下参数:承载质量;X,Y,Z三向的极限位移量以及绕各轴的极限旋转角度。机构中的油缸、连接铰链等为标准零部件,根据实际给定参数及本设计面对的大型车辆模拟实际工况,选择合适的型号;上、下平台是非标准件,其尺寸及参数依据实际需求进行设计,此处以某型模拟器的参数为参考,应用三维造型软件,设计出并联机构的三维立体效果图如图3所示。

图2 机构的结构示意图

图3 并联机构的三维立体效果图

建好的三维模型,想要在有限元软件中进行数值分析,还需要进行结构简化和数据前处理,即网格划分和数字化处理[4]。

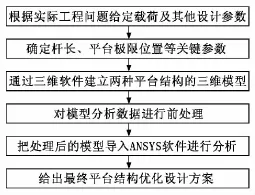

将模型导入分析软件后,需在软件中设置合理的边界条件,这里的边界条件可以根据实际应用场合进行更改。拟定分析流程如图4所示。

2 两种动平台结构的有限元分析

为了寻找最优化的平台结构,本文采用ANSYS软件对两种模型处于3个极限位置时的受力状态进行仿真,即:X和Y向300mm位置和转角15°位置[5]。3个极限位置上,杆件及平台受力最大,最容易出现断裂、过大的结构形变等失效。而除此以外的位置,受力及变形均小于此情况,因而,针对极限位置进行静力分析,找出两种结构的薄弱环节,即易失效点,可指导后续的结构优化。

3 结构优化分析结果及结论

在ANSYS软件中,通过设置边界条件和相关的参数进行仿真,可以得到平台结构在加载状态下的受力及变形情况,如图5~图8所示。

图4 拟定分析流程图

图5 实心平台极限位置变形图

图6 中空平台极限位置变形图

图7 实心平台极限位置应力图

图8 中空平台极限位置应力图

由图5~图8可见,最大的变形出现在上平台中部,此处容易出现过大变形引起的失效。但此处与模拟驾驶舱连接,模拟驾驶舱本身可以承受一部分变形,因而不需考虑其变形问题;可伸缩杆是整个结构中最薄弱的环节,容易出现应力过大导致的失效。整个结构的可靠性取决于支杆的可靠性[6],如果支杆在极限位置不出现过大变形或者拉压失效,则整个结构可以认为是满足使用要求的。通过软件分析,最大形变量在材料允许的变形范围内;最大的应力集中在上平台与支杆的铰接点处,但最大应力仍未超出钢材的屈服极限,结构满足设计要求。

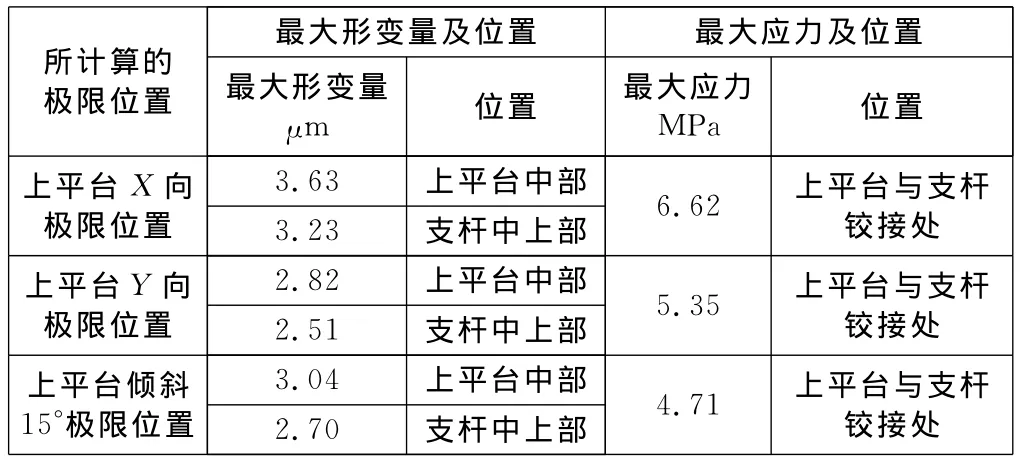

通过仿真,我们以表格的方式给出平台在极限位置的分析结果,表1为中空平台的分析结果,其最大的变形与应力出现的位置均不影响实际使用。采用中空结构平台可以满足实际的使用要求,达到预期的设计效果,因而,本例中的模拟器可以采用中空结构的上平台,既符合使用要求,又可以使整体质量减轻,达到节约成本的目的。

表1 中空平台三极限位置的最大应力、形变及发生位置

[1]Nguyen C C,Antrazi S S,Park J-Y,et al.Trajectory planning and control of a Stewart platform-based endeffector with passive compliance for part assembly[J].Journal of Intelligent and Robotic Systems,1992,6:263-281.

[2]王勖成,邵敏.有限单元法基本原理和数值方法[M].北京:清华大学出版社,1997.

[3]张波,盛和太.ANSYS有限元数值分析原理与工程应用[M].北京:清华大学出版社,2005.

[4]杜平.Stewart平台运动学分析与仿真研究[J].机械研究与应用,2012(4):19-22.

[5]曹辉,严新平,吴超仲,等.基于动力学分析的驾驶模拟器运动仿真算法[J].武汉理工大学学报,2005,29(3):78-81.

[6]Peter R Grant,Lloyd D Reid.Motion washout filter tuning:rules and requirements[J].Journal of Aircraft,1997,34(2):145-151.