发条生产制造工艺的试验验证分析

2014-12-31齐孟雷

齐孟雷

(辽宁机电职业技术学院 机械工程系,辽宁 丹东 118009)

0 引言

由于发条具有工作可靠、维护简单、防潮、防爆等特点,当仪器仪表在恶劣环境气候下工作时,用发条作为能源,其优势明显[1]。因此本文以仪器仪表中定时器所用发条为研究对象,以试验为手段,分析发条的物理性能,以确定发条的最佳生产方案。

1 试验方法

试验材料:2Cr19Ni9Mo,Φ10mm棒料。

试验方法:对发条物理性能的影响因素较多,主要包括原材料化学成分、固溶温度及时间、盐浴尺寸(变形量)、定性温度及时间,因此试验时,观察每个因素的影响都是把其他各因素加以固定,以观察该因素影响的效果。

2 结果分析

2.1 原材料化学成分的影响

试验条件:固溶1 180℃+8min,固溶尺寸为3.7 mm,时效处理490℃+2h,试验结果见表1。文中成分均为质量分数。

表1 原材料的化学成分对发条性能的影响

表1中,HRB为洛氏硬度测量法(HR)中的B级标尺,HV为维氏硬度,σb为抗拉强度,M2为满弦后退两圈力矩,M1为满弦后退120°力矩,△M为力矩差。

由表1可知,在其他成分大致相同的情况下,含碳量高者其强度及力矩均较高,但轧制效果较差,轧出的条硬度高、易裂,轧制困难,成品易断,脆性较大;含碳量低者其性能略低于含碳量高者,但塑性好,合格率高;而在原材料中加氮,则性能较低碳量有所提高。材料中碳含量高,经固溶后,其中的碳化物完全溶解,均匀化,故表现出固溶后硬度值较高、强度高,同时碳含量高,易造成晶界腐蚀,使塑性下降,脆性增大,造成工艺难度较大,成品出现脆断。组织中加氮,在固溶时,同样以固溶状态溶入到组织中,材料塑性很好,经过90%形变量轧制后,金属组织中的位错密度增大,形成加工硬化,而当时效处理时,有些位错被恢复,而大量的位错织构被碳、氮所形成的柯氏气团钉扎住,提高了材料强度。故加氮是可行的,但量不可过高,过高将使脆性增大。

综上所述,含碳量(质量分数)以0.21%~0.25%为宜,加氮量(质量分数)为0.1%~0.13%,含碳量(质量分数)0.24%以上时,不宜加氮。

2.2 原材料固溶尺寸对发条的影响

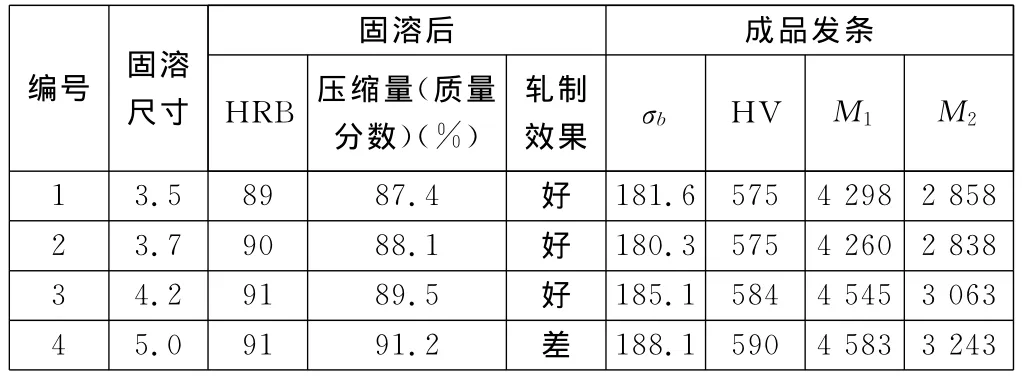

试验条件:固溶1 180℃+8min,时效处理490℃+2h,C的质量分数为0.22%。试验结果见表2。

表2 原材料固溶尺寸对发条性能影响

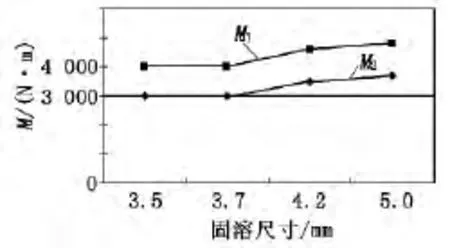

由表2可知,固溶尺寸越大,形变量越大,位错密度就越高。即加工硬化效果就越大,在时效强化后发条的抗拉强度也随之提高,但当形变量过大时位错密度高到一定程度,便形成微裂纹,使成品脆性增大,废品率提高。另外当形变量大到一定程度时,其力矩提高幅度并不高,如图1所示。但形变低时,其强化效果不佳。在固溶尺寸为4.2mm左右时,其强化效果和轧制效果均较好,变形量对力矩的落差影响不大,故应采用4.2mm左右的固溶尺寸。

图1 变形量与M的关系

2.3 固溶温度的影响

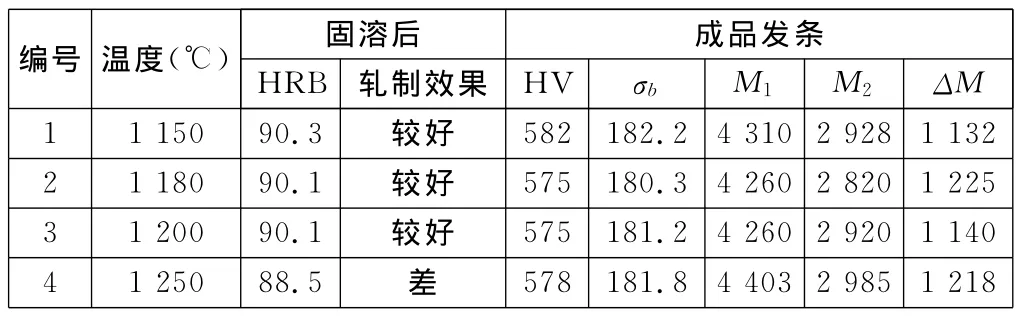

试验条件:固溶尺寸3.7mm,C的质量分数为0.22%,时效处理490℃+2h,固溶时间8min。试验结果见表3。

表3 固溶温度对发条性能影响

由表3可知,固溶温度变化对成品的硬度、抗拉强度影响很小,对力矩影响也不明显,温度高能使材料固溶达到较好的程度,碳化物溶解得较多。在1 250℃时处理的材料轧制效果较差,可能是金属组织中的晶粒变大,或是由于温度过高组织中产生过烧现象,故固溶温度在1 180℃左右为宜。

2.4 固溶时间的影响

试验条件:固溶1 180℃,尺寸3.7mm,C的质量分数为0.22%,时效处理490℃+2h。试验结果见表4。

由表4可知,固溶时间长的效果好,1 180℃时,材料达不到过热和过烧,固溶时间长,则材料中的碳化物溶解较多,均匀化程度较好,故表现出固溶后的硬度较低,轧制效果也好。碳原子的均匀化对后续的时效强化是极有好处的,这样的时效使其柯氏气团的碳化物微粒更均匀、弥散,大粒的硬化物较少,使发条的力矩也有所提高。均匀化是需要较长时间的,因此从经济效果考虑,取固溶时间为8min时合适,时间太短其碳化物的溶解度扩散极不充分,对材料的性能无好处。

表4 固溶时间对发条性能影响

2.5 时效温度的影响

试验条件:固溶1 180℃+8min,尺寸3.7mm,C的质量分数为0.22%,时效时间为2h。试验结果见表5。

由表5可知,时效强化存在一个最佳温度区,在该温度时,其硬度及抗拉强度都能达到最大值,同样发条的力矩输出也是符合这个规律的,它们的变化规律由图2可清楚地反映出来。在520℃时,其组织中的碳化物析出较为均匀、弥散,是较理想的碳化物气团,对位错的移动阻力最大,因此效果最好;而过高的温度,金属组织中的碳化物聚集长大,破坏柯氏气团的作用,同时,高温时效使位错被恢复,或被再结晶,因而发条的强度及力矩下降;若温度低,将造成碳化物形核量不足或形成不了柯氏气团,故强化效果不佳,因此时效温度以520℃为宜。

表5 时效温度对发条性能影响

图2 时效温度对发条输出力矩的影响

2.6 时效时间的影响

试验条件:固溶1 180℃+8min,尺寸3.7mm,C的质量分数为0.22%,时效温度为490℃。试验结果见表6。

表6 时效时间对发条性能影响

由表6可知,在温度一定的条件下,时效时间是一个主要参数,此试验所取的温度是较低的,非理想温度。但从表6可以找出一些规律性的东西,在该温度条件下,时间长一点较有利于时效强化,但不可过长,过长了同样会使强度下降。这是由于碳原子及金属原子的扩散速度较慢,故在低温时时间应长一点,而在高温时时间应短一点。因为高温时效的效果不好,易过时效,故在目前的装炉量及加热条件下时效工艺为490℃+2.00h为宜。

3 结论

根据试验验证及实践的考验,编制出了定时器发条的生产工艺,按该工艺生产出的发条其性能及几何尺寸是可以得到保证的。

[1]付雄刚.仪表发条的设计和计算[J].仪表技术与传感器,1978(3):23-27.