宽带钢粗轧机控制系统升级改造的研究与应用

2014-12-31赵春佳

赵春佳

(山东钢铁股份有限公司 莱芜分公司 自动化部,山东 莱芜 271104)

0 引言

钢铁产能的过剩加剧了市场的竞争,产品质量成为竞争制胜的主要因素。随着计算机和自动控制技术的快速发展,莱钢宽带钢粗轧系统原有的控制功能已不能满足当前客户对钢坯质量的要求。为提高宽带钢钢坯质量,为后续轧机轧制提供良好的钢坯条件,须对粗轧机的基础自动化控制系统进行软件升级改造,以降低控制不稳定的情况,提高成品率。

1 系统升级改造方案设计

系统升级改造分为控制系统方案设计、硬件系统设计、程序设计和系统调试4个阶段。

1.1 控制系统方案设计

在此阶段里,经过一系列的研究和论证,决定对原基础自动化控制系统进行改造,并增加过程自动化控制系统。新的设计方案比原控制系统更安全、更可靠、更稳定,并能减少系统故障时间,降低工人劳动强度,提高产品质量。通过总结、分析影响设备稳定性及产品质量和生产效率的因素,并结合现场的实际情况对生产工艺进行深入的分析,最终确定了自动控制系统能够实现的功能,编制了《1 500mm粗轧机功能规格要求书》。

1.2 硬件系统设计

通过对各厂家产品的综合对比分析,以及与现场其他区域的连接,最后确定基础自动化控制系统采用西门子公司的S7-400控制系统,并确定了所需模板的类型、型号和数量,画面监控机采用HP台式工控机;过程自动化控制系统采用惠普服务器(DL580)作为粗轧二级服务器。

1.3 程序设计

在熟悉西门子硬件和软件资料的基础上,对基础自动化控制系统进行组态。采用Step提供的编程语言进行用户程序的编写,通过指令、功能块、数据块、组织块和中断处理的灵活运用,对逻辑控制、前馈控制和反馈控制等功能进行了程序的编写,以达到系统的控制目的。L2服务器的操作系统选用了Windows Server2008,通过对L2与L1和HMI的通讯接口设计,对粗轧宽度控制及厚度控制的数学模型进行了编程实现,包括预设定计算、修正设定计算和自学习模块。

1.4 系统调试

在完成了现场与L1系统的信号电缆的铺设、各设备所需电源电缆的铺设、接地电缆的铺设,以及L1、HMI和L2服务器3者之间通讯电缆的铺设等工作之后,下装PLC程序,同时运行L2程序和HMI程序。先对各子系统进行单独测试,然后对整个大系统进行通讯测试和综合测试,在测试过程中,不断完善和改进系统的设计,直到控制效果达到要求为止。

2 粗轧模型软件升级研究

2.1 粗轧规程计算

根据钢坯轧制工艺,钢坯从炉内到粗轧轧制的完成这段时间内需要进行多次规程设定计算,每次的计算条件、目的和方法均不相同,一般分为预计算、再计算、后计算和模型自适应几部分。系统在轧制规程再计算、后计算、模型自适应过程中会对处理后的实测值进行可靠性判断。当数据不可靠时,系统会自动进行特殊处理,以避免随机、偶发的扰动对系统运行的稳定性及模型精度造成不利影响。

2.1.1 规程预计算

规程预计算的启动时刻是在轧件进入设备之前,根据当前设备状态和轧件参数对后续设备进行预设定。在设定计算过程中,程序需要根据PDI中的产品质量要求和轧制策略中的工艺条件对轧制规程的负荷分配、轧制速度、带钢冷却等进行优化计算,并对设备和工艺的极限参数进行校核,最终得到符合当前轧制工况的相对最优的一组设定数据。L1接收到设定数据后,在条件允许的情况下提前执行该设定参数,做好轧制准备。

2.1.2 规程后计算

规程后计算在每轧制道次的相关测量数据收集并处理完成后被启动。由于实际轧制条件(比如实际变形量和变形温度)与预设值有一定的差异,因此不能将预设定中所预测的过程值(轧制力、轧制力矩、轧件温度、轧件尺寸等)直接与实测数据进行比较来确定模型的精度。规程后计算就是根据每轧制道次的实测数据采用与预计算类似的方法来重新计算这些过程值,然后由模型自适应功能来修正模型。因此,后计算出来的过程值与实测值是相对于同一轧制工况,具有可比性,是模型自适应的前提。

2.1.3 规程再计算

规程再计算(粗轧道次间修正)的目的是采用自适应后的模型系数,并考虑当前轧制的偏差,对后续轧制规程进行修正计算,以提高轧制规程的精度。对于粗轧阶段,轧制规程再计算是在每道次轧制收集到一定合理的测量值数据后被启动,其目的是通过修正后续轧制道次的设定参数,以纠正前一轧制道次产生的控制偏差。

2.2 粗轧数学模型升级

新一代模型系统大量采用了精确的解析模型来代替传统的简化模型以提高预报精度,同时采用模糊的自学习算法提高了模型的适应能力。

2.2.1 负荷分配模型

新的粗轧道次负荷分配模型采用相对压下率的方式表示,具体的分配参数可由后台工艺表确定,也可由操作人员从HMI上修改。为了能获得精确的中间坯目标厚度,负荷分配模型能自动按照同一比例缩放各道次的压下率参数,因此,在制定和修改工艺表以及修改中间坯目标厚度时,可以更加灵活和方便。另外,负荷分配模型可以自动优化各道次水平压下率和侧压量,确保轧机轧制能力及设备运行的稳定性。

2.2.2 辊系变形在线快速计算模型

传统模型采用压靠实验的弹跳曲线确定轧机弹性形变,轧钢时的工况与实验下工况相比环境相差较大,轧机弹跳形变相对误差较大。为提高计算精度对其分两部分进行计算:辊系的弹性变形和轧机牌坊及其他部分的弹性变形。

当前轧机新模型系统中采用在线控制的辊系变形快速计算方法,该模型以影响函数法为基础,本系统对其迭代算法进行了改进,以提高计算效率。快速辊系变形计算流程框图如图1所示。图中,ywb为辊系的弹性变形,ε为常数。

图1 快速辊系变形计算框图

2.2.3 基于带钢头尾形状预测的短行程曲线模型

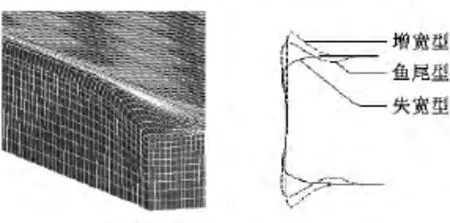

由于带钢头尾部处于无应力状态,没有一个力矩能回牵带钢,立辊(特别是大立辊侧压量较大时)在轧制带坯头部及尾部时将出现两个非稳定段,图2表示了侧压后的带钢端部形状。经随后的水平轧制后,带钢端部和尾部的失宽现象加剧,从而造成带钢头尾宽度超差,需要通过立辊变化开口度(即短行程曲线)进行控制。传统模型主要是采用查表方式来确定短行程曲线,适应性较差,需要人工干预。

图2 侧压后带钢的端部变形

新模型系统中采用解析模型,根据每道次轧制规程预测轧后的带钢头尾形状,根据补偿原理可确定出短行程曲线,在新模型系统中采用两段二次多项式来描述短行程曲线。

3 结语

经过粗轧控制系统的改造,运行8个月以来,1 500带钢热连轧生产线现场的故障率大大降低,提高了带钢产量,同时粗轧机控制精度的提高改善了产品的质量和轧机设备的各种性能,带来了可观的经济效益和社会效益,完全达到了预期的效果。

[1]孙一康.带钢热连轧数学模型基础[M].北京:冶金工业出版社,1979.

[2]孙一康.带钢热连轧的模型与控制[M].北京:冶金工业出版社,2002.