4 500t压铸机合模机构的运动及强度仿真分析

2014-12-31张建功马海宽李培力刘慧超高尚辉

张建功,马海宽,李培力,隋 健,刘慧超,高尚辉

(中国重型机械研究院股份公司,陕西 西安 710032)

0 引言

压铸是一种高效精密铸造方法,其在实际生产中效率高,能够生产各种复杂结构的零部件,且生产的产品具有组织致密、力学性能好、尺寸精度高等优点,因此压铸机在航空航天、汽车、轻工等行业应用广泛。压铸机的合模机构在压铸机整体中占有重要地位,合模机构直接决定了铸件金相组织的精密和机械性能的良好,同时对压铸机的生产效率有很大的影响,因此人们对合模机构的设计一直都很重视,力争在合模平稳可靠的基础上得到较大的放大比、行程比,获得较好的速度、加速度运动曲线[1]。目前,压铸机广泛采用双曲肘五铰点斜排列合模机构,其运动特性好,机构刚性大,合模速度快,生产率高[2]。虽然双曲肘五铰点斜排列合模机构能够锁紧模具,满足安全、可靠等方面的要求,但对其运动和力学特性的分析较少。本文将通过ADAMS软件进行运动和力学分析,给出最佳合模机构临界角,最后应用ABAQUS软件进行合模机构的强度分析。

1 合模机构原理

虽然目前我国生产的压铸机的合模机构种类比较多,但大多形式为合模油缸与双曲肘铰链机构,如图1所示。其工作原理为:系统的驱动油缸通过驱动小撑臂移动进而使合模机构摆动,合模机构向前摆动推动动模板在拉杆上轴向滑动,达到了开合模的目的;当合模机构运动到终点前某一位置时,模具刚好碰上,合模机构在油缸推动下继续运动,迫使合模机构部件发生弹性变形,从而对模具产生压紧力(即合模力);运动终止时,合模机构处于自锁状态,这时即使合模油缸卸荷,合模力也不会消失[3];压铸结束后,油缸返回,带动锁紧机构回退,使合模力消失。

图1 双曲肘五铰点斜排列合模机构的平面图

2 合模机构运动特性分析

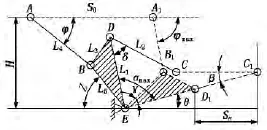

图2为压铸机双曲肘五铰点斜排列合模机构运动原理图。

图2 合模机构运动原理图

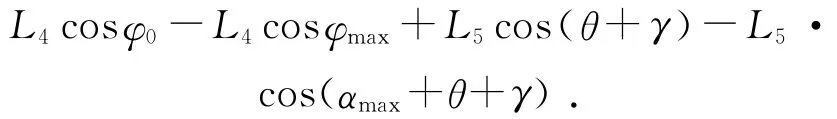

图2中,Sm为压铸机动模板行程,S0为压铸机油缸行程,C1为压铸机动模板上的前支铰,C为压铸机任意位置,E为压铸机后支铰。为了清晰简明地分析双曲肘连杆机构运动状况,本文将此机构看作是由2套对称的单曲肘五支铰曲肘连杆机构组成,每1套单曲肘又能够认为是由2组曲柄连杆滑块机构组成。在油缸不作用时,C点的移动量也就是合模机构动模板行程,即:

其中:α是合模机构的曲肘角。

把合模机构开模极限位置时的C点视为合模机构的初始点,把合模机构的前、后肘杆拉直成直线位置时的C1点视为终点,即:

设肘杆比λ=L1/L2,则:

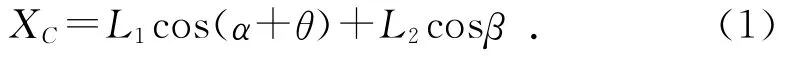

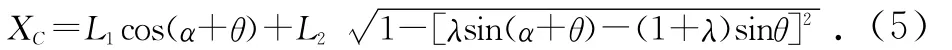

由式(3)和式(4)可将式(1)转化为:

当合模机构的前、后肘杆拉直成直线时:

其中:XCmax为合模机构的前、后肘杆拉直成直线时C点的最大移动量。

当合模机构位于开模极限位置时:

其中:XCmin为合模机构在开模极限位置时C点的最小移动量。

那么合模机构的模板行程为:

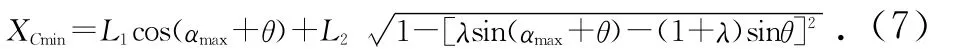

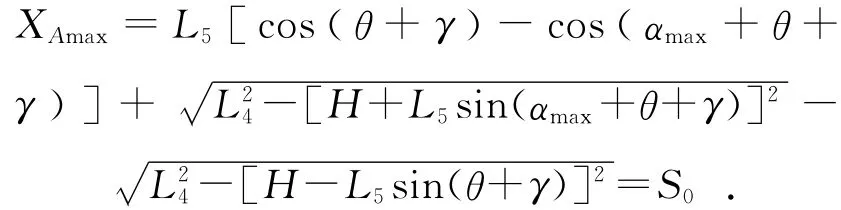

根据图2进行结构分析,小撑臂A点的移动量即为油缸行程。以合模机构的开模极限位置时的A点为初始点,即取XAmin=0,以合模机构的前、后肘杆拉成直线位置时的A1点为终点,即:

其中:φ0为合模机构处于开模极限位置时十字头与水平方向夹角;φmax为合模机构开模前后肘杆处于直线位置时十字头与水平方向夹角。

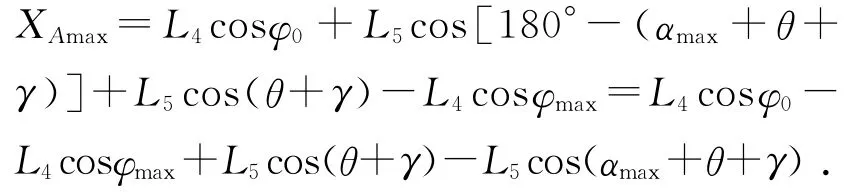

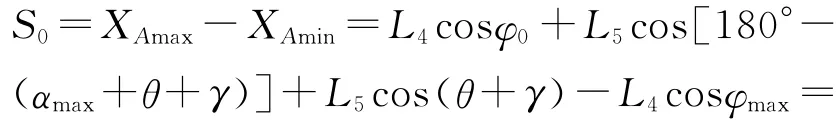

合模油缸行程为:

再由三角变换公式可得:

3 三维建模及ADAMS仿真

利用三维造型软件Pro/E建立合模机构实体模型,然后将其导入到ADAMS关系系统,如图3所示。对模型进行仿真计算,得到力和位移随φ值的变化情况,分别如图4和图5所示。从分析结果可以看到,4 500t压铸机的合模机构当φ值为173°时,模具产生了最大合模力2 250×2=4 500t,油缸再移动使合模机构达到自锁状态,此时φ为175°,保证工作时不被冲开,满足了要求。

图3 ADAMS环境示意图

图4 位移随φ值的变化示意图

4 强度分析

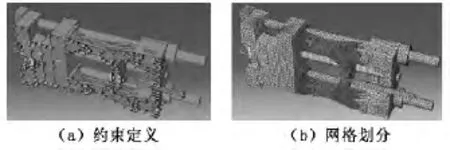

本次研究由于压铸机接触机构很多,故采用ABAQUS软件进行有限元分析。根据特征建模的思想,对有限元模型在实物的基础上进行了简化,去除了小的圆角、孔等,利用压铸机的对称性,本文只对压铸机的1/2进行强度分析。

4.1 模型仿真参数设置

在有限元分析中,材料的本构模型参数直接决定着计算结果的精确度。本文依据压铸机实际构成材料,选取弹性模量和泊松比分别为200GPa和0.3[4]。压铸机有限元分析时边界条件设定为:前模板底面施加完全约束;根据模型的特点,施加对称约束;动模板可沿着导向柱滑动,起导向作用;液压缸的油压为16 MPa,结构间的接触根据实际约束定为滑动接触,摩擦系数为0.07。单元划分时,合模结构划分较细[5],单元大小定为6mm~10mm,其他部位的单元大小为20mm~30mm。合模机构有限元约束定义和网格划分如图6所示。

图5 力与φ值的关系曲线

图6 合模机构有限元约束定义和网格划分

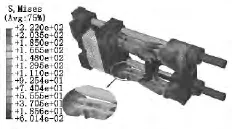

4.2 结果分析

在结果处理中,模型采用单元平均法进行应力计算[6]。压铸机合模机构整体应力分布如图7所示,从中可以清晰地看出,合模机构大部分单元的应力都在80MPa以下,而在某些局部单元,应力可达到200 MPa以上,应力较高,如图8所示,最大应力集中在铰孔安装处,达到了220MPa。通过以上分析可知,当合模机构的φ值为175°时,应力在控制范围之内,满足安全稳定工作的要求。

5 结论

本论文利用Pro/E软件建模,通过ADAMS进行运动仿真分析,得出合模机构角度φ和力与位移之间的关系,并确定了模具接触时的最佳角度。然后对优化结果进行强度分析,通过ADAQUS的仿真,验证了合模结构的安全合理性,为压铸机在实际中安全稳定工作提供了保证,节约了压铸机合模机构的设计时间,提高了设计效率,对压铸机的发展提供了有力的支持。

图7 合模机构整体应力分布图

图8 合模机构局部应力分布图

[1]熊万春,金志明,薛平.压铸机双曲肘五铰点斜排列合模机构运动和力学特性分析[J].特种制造及有色冶金,2008,28(6):445-447.

[2]张琦,张帅,万水平,等.大型卧式压铸机中板的结构轻量化研究[J].机床与液压,2013(3):13-16.

[3]涂书栋.基于ANSYS的压铸机合模机构有限元分析研究[D].武汉:武汉大学,2005:28-33.

[4]张振祥.基于ADAMS的压铸机合模机构仿真优化设计[J].轻工机械,2010(6):22-24.

[5]翁晓红,刘雪飞,涂书栋.压铸机合模机构的接触非线性有限元分析[J].武汉大学学报(工学版),2005(10):22-24.

[6]张华伟,夏伟,吴智恒,等.基于有限元分析的压铸机调模机构优化设计[J].现代制造工程,2011(10):33-35.