连杆无飞边锻造工艺及模具系统研究

2014-12-31刘雅辉刘淑梅何文涛于秋华

刘雅辉,刘淑梅,何文涛,于秋华

(上海工程技术大学材料工程学院,上海 201620)

锻造产品具有良好的机械性能,因而锻造工艺被广泛应用于制造高性能的零件[1—3],然而随着制造业的技术革新,传统的锻造工艺面临着粉末冶金和铸造的挑战[4—6]。随着精密成形技术在轴对称零件上的应用,齿轮等汽车常用的小质量零件均实现了近净成形[7—9]。有报道称已在实验室实现了两缸曲轴的无飞边锻造[10—12],这将会给锻造行业带来新的竞争优势。

文中以发动机连杆的精密成形工艺为研究对象,并探讨模具系统的设计方案,使用数值模拟技术对连杆的无飞边锻造过程进行分析,研究闭模锻造过程中金属的流动规律和容易出现的成形缺陷,最后分析了模具载荷并对模具磨损进行预测。

1 连杆无飞边锻造工艺链

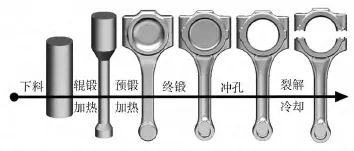

连杆属于长轴类锻件[1,4,12],其长宽高 3 个尺寸依次减小,传统的锻造工艺需要两次预锻和一次终锻成形,相邻工艺的模具匹配复杂且后续还有切边、冲孔和热校正等工序。采用闭模锻造技术生产连杆,即将辊锻所得预制坯放入上下模之间,上模具下行闭合,冲头进入模具并对坯料成形,该过程中无飞边产生,且只需一次预锻和终锻后进行冲孔、控制冷却,其工艺链见图1,连杆材料为C70S6,模具材料为H13钢。

图1 连杆精锻工艺链布局Fig.1 Layout of precision forging chain for connecting rod

2 精锻模具系统设计

2.1 中间工序件的设计

由于精锻连杆要求预制坯与预锻、终锻模腔的尺寸有较好的匹配,因此需采用辊锻制坯。近净成形过程无飞边产生,只允许模具之间有微小的毛刺,在确定工序件的体积时,除了考虑体积收缩补偿外,还应考虑锻造过程的成形载荷和模具应力。图2为微车连杆无飞边锻造成形的中间工序件。

但需要注意3点:首先,应考虑锻件体积收缩补偿,这是因为金属受温度变化会出现尺寸和体积变化,尽管体积不变,尺寸变化也将影响锻件精度,因此需要采用物理实验研究不同材料和温度对锻件体积收缩的影响[12]。其次,要考虑中间工序件的设计,不同的表面和截面设计会影响坯料的散热和流动,进而影响锻件质量[4]。最后,合理设计终锻件代加工部位,以减少后续机加工的余量,这里主要是指连杆的大小孔及两侧端面[6,8]。

图2 中间工序件设计Fig.2 Design of intermediate goods

2.2 模具系统的设计

精锻模具系统的设计因零件与锻造工艺的不同而差别较大。常见的闭模锻造工艺的工作部件主要包括上下模和冲头,基于锻件受力状态的考虑,预锻一般有一个冲头而终锻有上下两个冲头。图3为连杆精锻模具示意图,其中预锻模具的运动次序是:上下模开启,预制坯放入,上下模闭合且锻件不变形,上冲头下行进入上模对坯料成形。终锻模具的运动次序类似:上下模开启,预锻件放入,上下模闭合且锻件不变形,上、下冲头分别进入上、下模从坯料两侧进行成形。

图3 精锻模具系统示意图Fig.3 Schematic diagrams of precision forging tool systems

在无飞边锻造过程中,模具承受的载荷较大,不合理的模腔结构设计将会带来应力集中甚至断裂失效等不良后果[4,6],加之锻造过程的周期冲击载荷和热载荷,模具寿命势必缩短,因此应利用数值模拟技术,在设计过程中发现和改善不合理设计。

3 精锻数值模拟和分析

采用DEFORM软件进行数值模拟和分析。坯料温度为1250℃,坯料网格为68 800个;模具温度为250℃,冲头运行速度为50 mm/s;采用混合摩擦模型:摩擦因数为0.2,摩擦因数为0.4,模具传热系数为11 W/(m·℃),空气传热系数为0.02 W/(m·℃)。

3.1 金属流动规律分析

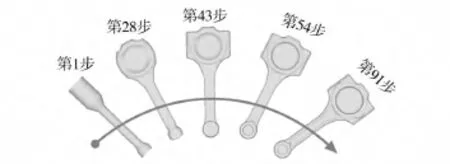

金属流动规律是在模具设计阶段就应该考虑的问题,主要体现在锻造过程中坯料至模腔壁面的距离[12—13],即金属流动长度,金属流动长度越大则坯料充模越困难,越容易出现充填不足的缺陷;而金属流动长度越不均衡则锻件受力越不均衡,越容易导致金属紊乱流动甚至出现折叠缺陷。图4给出了连杆精锻过程中的变形过程,可见棒状坯料在变形过程中主要是横向流动:连杆大端的4个顶角是金属流动距离最大的位置,而连杆大孔边缘冲头一侧依靠金属回流成形,相当于反挤压,此二处成形困难。但为了降低预锻载荷,不易完全充模。

图4 连杆的主要变形步骤Fig.4 Main forming sequence of connecting rod

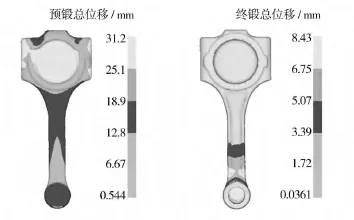

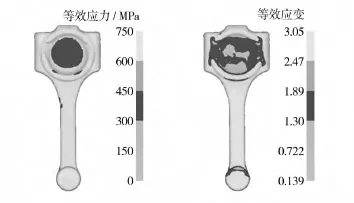

图5为精锻过程中连杆的位移场分布,可见预锻中金属的位移远大终锻。由于连杆大孔在预锻中成形,连杆小孔在终锻中成形,因此避免了锻件两端受力不均衡发生翘曲。由图6可见,预锻中连杆小端的等效应力和等效应变与杆部的水平相当。

图5 无飞边锻造中位移场分布Fig.5 Distribution of displacement field in flashless forging

图6 预锻的等效应力和等效应变Fig.6 Effective stress and effective strain in pre forging

温度对小质量锻件的尺寸精度影响较大,尤其是重量和晶粒度要求较高的连杆,需要密切关注锻件温升和温降。由图7可见,锻造过程中锻件与传统接触的大小孔部位,温降较大,因此需对模具进行预热。

图7 变形过程中锻件温度的变化Fig.7 Evolution of forging temperature in the forming process

3.2 成形载荷的分析

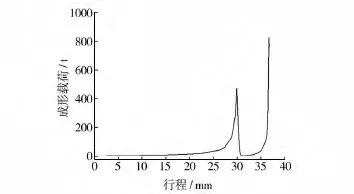

根据模拟结果:预锻中上冲头与下模的最大载荷一致,均为437 t,上模载荷小于1 t;终锻中上下冲头最大载荷均为850 t,上下模的最大载荷均为670 t。图8为连杆预锻和终锻中上冲头的行程-载荷曲线。尽管成形主要在预锻完成,但终锻模腔圆角较小,成形载荷仍出现急剧上升。

图8 上冲头的行程-载荷曲线Fig.8 Stroke-load curve of top punch

3.3 模具寿命的预测

热锻模具因承受热载荷、机械载荷、化学腐蚀和摩擦等作用而容易发生磨损失效和断裂失效。通过数值模拟可以在设计阶段对设计进行优化[14—15]。利用 Archard计算模具磨损[16—17],发现冲头顶端为磨损严重区。连杆大端的模腔圆角处为模具应力危险区。

4 结论

1)采用闭模锻造技术开发了连杆无飞边锻造工艺,工序链主要包括辊锻制坯、预锻和终锻等工序。

2)连杆无飞边锻造中,预锻模具采用一个上冲头形式,而终锻采用上下2个冲头的设计以保证连杆两侧受力均衡。

3)数值模拟结果表明,坯料充填效果良好,上冲头的预锻和终锻最大载荷分别为437 t和850 t,连杆大端的模腔圆角为模具失效危险区。

[1]GRONOSTAJSKI Z,HAWRYLUK M.The Main Aspects of Precision Forging[J].Archives of Civil and Mechanical Engineering,2008,8(2):39—55.

[2]DUGGIRALA R.Design of Forging Dies for Forming Flashless Ring Gear Blanks Using Finite Element Ethods[J].Journal Materials Shaping Technology,1989,7(1):33—47.

[3]BACH F W,KERBER K.Prozesskette Präzisionsschmieden[M].Berlin:Springer,2014.

[4]PARK J J,HWANG H S.Preform Design for Precision Forging of an Asymmetric Rib-web Type Component[J].Journal of Materials Processing Technology,2007,187-188:595—599.

[5]OH S I,WU W T,ARIMOTO K.International Symposium on Advanced Forming and Die Manufacturing Technology[J].Journal of Materials Processing Technology,2001,111(1-3):2—9.

[6]BEHRENS B A,ODENING D.Process and Tool Design for Precision Forging of Geared Components[J].International Journal of Materials Forming,2009,2(1):125—128.

[7]DOEGE E,NÄGELE H.FE Simulation of the Precision Forging Process of Bevel Gears[J].CIRP Annals-Manufacturing Technology,1994,43(1):241—244.

[8]DOEGE E,BOHNSACK R.Closed Die Technologies for Hot Forging[J].Journal of Materials Processing Technology.2000,98(2):165—170.

[9]HARTLEY P,PILLINGER I.Numerical Simulation of the Forging Process[J].Computer Methods in Applied Mechanics and Engineering,2006,195(48-49):6676—6690.

[10]BEHRENS B A,BOUGUECHA A,LÜKEN I,et al.3.16-Near-net and Net Shape Forging[J].Comprehensive Materials Processing,2014,3:427—446.

[11]BEHRENS B A,NICKEL R,MÜller S.Flashless Precision Forging of a Two-cylinder-crankshaft[J].Production Engineering,2009,3(4-5):381—389.

[12]BEHRENS B A,DOEGE E,REINSCH S,et al.Precision Forging Processes for High-duty Automotive Components[J].Journal of Materials Processing Technology,2007,185(1-3):139—146.

[13]BEHRENS B A,WOLTER F E,BLANKE P,et al.Inverse 3D-Materialflusssimulation zur Zwischenformauslegung für das Gesenkschmieden[EB/OL].[2014-05-06].www.utfscience.de.

[14]KNÖRR M.Auslegung Von Masivumformwerkzeugen Gegen Versagen Durch Ermüdung[M].Berlin:Springer,1996.

[15]STUTE-SCHLAMME W.Konstruktion and Thermomechanisches Verhalten Rotationssymetrischer Schmiedegesenke[D].Hannover:Universität Hannover,1981.

[16]JAHANMIR S,SUH N P,ABRAHAMSON II E P.The Delamination Theory of Wear and the Wear of a Composite Surface[J].Wear,1975,32(1):33—49.

[17]SOBIS T,ENGEL U,GEIGER M.A Theoretical Study on Wear Simulation in Metal Forming Process[J].Journal of Materials Processing Technology,1992,34(1-4):233—240.