镁合金板材的生产历史与研究现状

2014-12-31丁云鹏崔建忠乐启炽张志强宝磊

丁云鹏,崔建忠,乐启炽,张志强,宝磊

(东北大学材料电磁过程研究教育部重点实验室,沈阳 110819)

镁合金作为质量最轻的金属结构材料,具有比强度高,弹性模量大,消震性好,承受冲击载荷能力大,电磁屏蔽性能优异,易被回收等优点,被称为“21世纪的绿色环保结构材料”[1—2],已被应用于汽车制造、军工、航空航天和3C 产业等行业[3—4]。近年来,随着环保问题和能源危机的不断加剧,对结构件轻量化、绿色环保以及可回收性的要求不断提高,使得镁合金的研究和开发受到国内外研究者及工业厂商的广泛关注。

我国是镁资源大国,菱镁矿储量世界第一,占世界已查明储量的60%[5],而且具有世界各国难以比拟的质量优势和可规模开采经营优势;同时我国对汽车、飞机和3C产品等的巨大需求,为镁合金板材的应用提供了广阔的市场,所以将我国的能源优势转化为产业优势,成为了镁合金行业发展的重中之重。镁合金板(带)材是高技术含量、高附加值的产品,是提升镁行业技术水平与经济效益的重要选择。因此,发展镁合金板材成形技术成为我国镁业抢占深加工产业高地和推广镁应用的一个关键问题,进行镁合金板材成形工艺研究,具有很大的理论和应用价值。

镁合金的hcp结构导致其室温塑性变形能力差,成为了板材成形技术发展的主要障碍之一。镁合金板材的生产开始于20世纪初,之后在曲折中发展。目前,镁合金板材的生产主要通过轧制工艺来实现。近来国内外学者及工业厂商对此做了大量的尝试和研究工作。文中旨在总结镁合金板材的生产历史和研究现状,探讨板材制备工艺的研究方向。

1 镁合金板带生产历史与技术发展

1.1 概况

镁于1774年首次被人们发现,并以希腊古城Magnesia命名,元素符号为Mg,属于周期表中A族碱土金属元素,相对原子质量为24.305,纯镁的密度为1.738 g/cm3(仅为铝的2/3,钢铁的1/4),是轻金属的一种。镁与铝基本上在相同时期被发现,但Alfred Wilm在1906年发现了铝合金时效强化效应,从而大大促进了其产量的提升,而镁合金由于相应的关键性技术并未实质性改善,导致其长期发展缓慢。而近来来自节能和环保的压力,大大促进了镁合金产业的发展。

目前,世界上镁的消费主要集中在三大领域:铝合金生产、镁压铸生产及炼钢脱硫,这三者占其总消费量的大部分[6]。镁合金产品多以压铸件为主,而塑性加工产品较少。在整个镁合金应用中,变形镁合金所占比例约为10%左右。但随着镁合金应用的不断发展,提高镁合金塑性加工产品的制备水平,拓展镁合金塑性加工产品的种类,对我国的经济技术发展、环境保护及提高国防水平都有着十分重要的意义[1]。

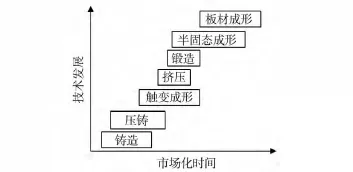

图1所示为镁合金技术发展过程示意图。从图中可以看到,镁合金板(带)材是镁合金技术发展的高级产品。发展镁合金板材具有重要意义:首先,发展镁合金板(带)材是扩大镁合金应用上规模、上档次的必由之路;其次,镁合金板(带)材是高技术含量、高附加值的产品,是提升镁行业技术水平与经济效益的重要选择;再次,镁合金板(带)材是交通工具轻量化的基础结构材料,是轻量化-节能、减排的重要措施。

图1 镁合金成形技术发展过程示意图[7]Fig.1 Development of magnesium alloy forming technique

1.2 镁合金板带生产的历史[8]

1808年Humphrey首先从汞合金分馏出汞和镁。1852年Buhsen第一次用电解法在氯化镁中电解镁。1886年在德国Bremen附近创建了世界第一个电解镁厂。1910年世界年产镁仅约10 t,到1930年增长到了 1200 t以上[9]。

镁合金板材的生产开始于1930年代,美国道屋(Dow)化学公司首先采用半连续DC铸造生产板坯,以二辊轧机轧制板材,开始了镁合金板材的生产,并曾经出口到纳粹德国;二战期间,镁工业获得了飞速发展。从1935年开始,德、法、奥、意、前苏联等国分别新建了镁厂,其中德国镁薄板产量达到月产300 t的规模,大部分为AM503镁合金板材;也采用AZM镁合金在150 MN的锻压机上压制生产了2500 mm长,700 mm宽的镁合金板带,用于制作重型炮架。二战结束后,德国的镁合金研究与应用被禁止,此禁令1949年后被解除。前苏联在1930年代中期开始了镁合金轧制试验。在铝合金板材轧机上进行了MA3镁合金(相当于AZ31)的轧制生产;采用挤压坯料在加热轧辊条件下热轧生产出了1 mm厚的镁合金板。1946年,在英国伊利可创镁铝公司(Magnesium Elektron),Ansel和 Betterson在配有高速立辊(183 m/min)的二辊可逆钢轧机上轧制AZ31扁坯,不经中间退火继续在四机架四辊精轧机上以高达379 m/min的速度进行轧制。同年,在钢铁轧机上把ZW3扁坯以152.5~183 mm/min的速度不经中间退火初轧为5.1 mm×5.1 mm棒条和30.5 mm×1.9 mm薄板。他们采用二辊可逆轧机加热轧辊热轧开坯,精轧也是二辊可逆轧机,轧速一般为61~76 m/min,主要生产低合金的AM503(Mg-0.2Al-1.3~2.5Mn-0.3Zn)板材。

美国道屋(Dow)化学公司于1950年代,在Madison建立了世界上第一台按镁合金要求设计的四辊轧机,2133 mm可逆热轧机,热轧辊直径686 mm,支承辊直径1346 mm,轧辊不可加热。开发了连续带材轧制与卷曲技术,是变形镁合金技术历史的重要里程碑。Madison厂主要为美国军工服务。镁合金板被用于机翼与尾部前缘蒙皮、喷气式发动机吊舱、整流罩等,美国B-36轰炸机(未投产)的镁合金薄板用量达到5555 kg;KC-135喷气式空中加油机的单机镁合金板重达590 kg;1957~1960年生产了大量的HK31和HM21等含Th的镁合金(高温性能优良)板材,被用于美国的核武器制造。期间发生了多次爆炸事故,死伤很多工人。Dow公司镁合金轧制相关设备在1986年被卖给Spectrulite公司,后者2003年破产后又转手给伊利可创北美公司。该公司现在仍然是世界上主要的镁轧制生产公司。另外,美国Brooks and Perkins公司于1952年(抗美援朝时期)从Alcoa购买了三机架轧机,在底特律建立了镁轧制厂;随后扩大了轧制规模并建立了镁合金板坯铸造厂。

1.3 镁合金板带生产技术发展情况简要介绍

在镁合金板材生产历史中,轧制是板材制备的主要方法[10]。除1930年代德国采用锻压机压制生产了用于制作重型炮架的长2500 mm,宽700 mm的AZM镁合金板外,大部分都采用轧制生产的方法。传统镁合金板材生产的主要技术路线包括:铸锭-轧制法、铸轧法和挤压-轧制法。

早期镁合金板生产均采用铸造-热轧开坯法进行生产,例如1930年代的美国道屋化学公司就首先采用二辊轧机用半连续DC铸造生产的板坯来轧制生产板材。Dow公司于1950年代,在Madison建立了世界上第一台镁合金专用四辊轧机;并开发了连续带材轧制与卷曲技术,成为变形镁合金技术发展历史的重要里程碑。2002年,德国SZMT(Salzgitter Magnesium Technologie GmbH)公司采用铸锭轧制法生产了1000 mm×1500 mm或1500 mm×2000 mm的宽幅镁合金板带。

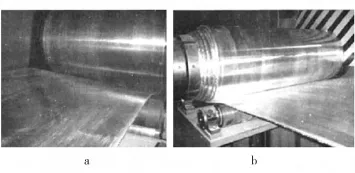

由于铝铸轧技术的成熟,1980年代起镁合金铸轧研究开始出现。1980年代 Hunter和 DOW公司[12]开发了镁带的双辊铸轧技术,并成功生产出多卷镁合金带材,但是由于当时镁合金板材的市场尚未形成,最终放弃该项研究计划。2001年Thyssen Krupp[13]公司建立了第一台镁合金专用铸轧机;澳大利亚联邦科学与工业研究组织(CSIRO)[14]从2000年开始镁铸轧研究,致力于镁合金铸轧和终轧技术的一体化建设,2004年宣布成功生产出宽100~600 mm,厚 2.3~5 mm 的 AZ31,AZ61,AM60 和AZ91镁合金板材样品。2008年,土耳其材料研究院(TUBITAKMRC)[11]采用双辊连续铸轧技术生产了6 mm×(800~1500)mm的AZ31镁合金板,并可以被连续卷曲或在线切割成平板。图2所示为1500 mm宽幅镁合金板的铸轧和卷曲过程。韩国浦项钢铁公司(POSCO)[12]于 2007年建立了年产3000 t的铸轧板生产线,最大板宽530 mm,2010年与Magnesium Elektron合作,2011宣布轧出2000 mm宽铸轧卷。德国SZMT公司和日本住友铝业也进行了相应的研究和生产实践。

图2 1500 mm宽幅镁合金板的铸轧和卷曲过程[11]Fig.2 Photographs of 1500 mm wide AZ31 magnesium alloy sheet during twin roll casting process and coiling process

为提高镁合金板带的轧制成形性,开发出了采用晶粒细小的挤压板坯进行轧制。前苏联在1930年代中期采用挤压坯料在加热轧辊条件下,在铝合金板材轧机上进行了MA3镁合金(相当于AZ31)的轧制生产,生产出了1 mm厚的镁合金板。

1.4 我国镁合金板带生产历史与现状介绍[15]

我国是世界上的镁大国,菱镁矿储量居世界首位,约为27亿t,占全球储量的60%,矿石品位超过40%[16—17]。我国的镁工业起步较晚,20世纪60年代才形成工业规模,但我国具有丰富的能源和廉价的劳动力资源以及政府的高度重视和引导,以及民营企业的积极参与等优越条件。1990年以来,镁工业获得了飞速发展,产量成倍增加。2012年,中国原镁产量为65.5万t,增长了6.5%,占全球的市场份额是84.5%。中国原镁消费量25.8万t,增长了12.2%,占全球的34.8%。我国是全球增长最快的镁市场,已成为世界上镁生产大国和出口大国[18],但还不是镁业强国,特别是在镁合金材料的研制开发与应用方面与世界先进水平还有一定的距离[9]。

直到1958年在东北轻合金加工厂才开始采用铸锭-轧制法生产镁合金板材,但1960年停止,将镁板生产转移到了洛阳铜加工厂即现在的中铝洛阳铜业公司。1965年中铝洛阳铜业有限公司镁材分厂(以下简称洛铜公司)建成并全面投产。采用铸锭-轧制法在φ750 mm×1600 mm二辊可逆式轧机上生产规格为(12~32)mm×(950~1200)mm×(410~3700)mm的厚板和规格为(0.8~6)mm×(1000~1500)mm×(3000~4000)mm的薄板,生产的镁合金主要有 MB1,MB2,MB3,MB8等。2005年5月9日,规格为6 mm×600 mm的AZ31B镁合金带坯铸轧成形技术试制成功,让我国成为继德国、澳大利亚之后第3个掌握该技术的国家。其产品通过了美国军工ASM4377标准的全部要求,已批量供给波音公司。洛铜公司采用1988年引进铸轧铝带坯的亨特双辊式铸轧线并对熔体供流系统作了必要的改进后,用于生产镁合金带坯。该铸轧生产线的主要技术参数为:规格φ980 mm×1400 mm,最大轧制力为15 000 kN,最大轧制速度为2 m/min,带坯厚度为6~10 mm,带坯最大宽度为1270 mm,带卷最大质量为5 t。洛铜公司6 mm厚的AZ31B合金铸轧带坯的典型力学性能为:硬度HV0.5=70,Rm=210~240 MPa,Rp0.2=160~200 MPa,A=3% ~6%。

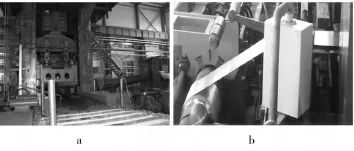

山西银光镁业集团与福州华美新技术公司合作,于2006年5月在山西闻喜建成了一条年产5000 t的镁合金双辊异步连铸连轧板材生产线,所生产的镁合金板带幅宽600 mm,厚5~10 mm。图3为闻喜银光公司的铸轧板卷生产线。其生产流程为:镁合金锭熔化→镁熔体输入流嘴→铸轧→双辊单机架轧机轧制→剪切→矫直→加热→精轧→后处理→成品包装,所制得的镁合金板材晶粒尺寸保持在10 μm 左右。

图3 闻喜银光公司的铸轧板卷生产线Fig.3 Photographs of extrusion-rolling production line of magnesium alloy sheet in Wenxi silver company

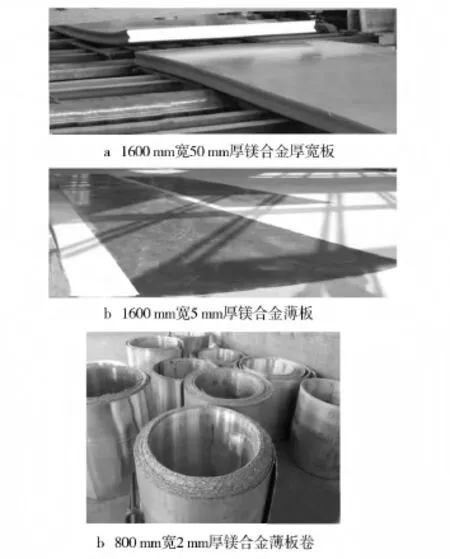

营口银河镁铝合金公司与东北大学合作,于21世纪初开始采用挤压-轧制法生产400 mm宽的AZ31镁合金薄板。如图4为营口银河挤压-轧制板材生产线。2011年7月营口银河镁铝合金有限公司以东北大学崔建忠课题组为技术支撑,投资2.4亿元在营口开始建设年产2000 t的高质量宽幅镁合金板材生产线。本生产线采用铸锭-轧制法生产镁合金板材。厚板热粗轧和薄板卷精轧生产线在2013年末建成并投产。图5为营口银河公司的镁合金板材轧制和卷曲的生产线,可生产最大幅宽1600 mm、厚度范围8~100 mm的AZ系镁中厚宽板;厚度≥2.5 mm、幅宽≤1500 mm或厚度≥1.0 mm、幅宽≤800 mm的镁合金薄板和厚度≥0.3 mm、幅宽≤350 mm、最大卷重可达1000 kg的镁合金薄板卷。图6为营口银河公司生产的镁合金厚板、薄板和卷板照片。

图4 营口银河公司镁合金板材挤压-轧制板材生产线Fig.4 Photographs of extrusion-rolling production line of magnesium alloy sheet in Yingkou galaxy company

图5 营口银河公司镁合金板材轧制和卷曲生产线Fig.5 Photographs of rolling and coiling production line of magnesium alloy sheet in Yingkou galaxy company

图6 营口银河公司生产的镁合金厚板、薄板和卷板照片Fig.6 Photographs of magnesium alloy plate,sheet,and coiled sheetin Yingkou galaxy company

目前国内从事镁合金板板材生产的企业主要有:中铝洛阳铜业有限公司、山西银光镁业集团、福州华镁公司和营口银河镁铝合金公司等企业。充分利用我国丰富的镁资源,加强镁及镁合金的应用,研究深加工制品的开发,发展镁合金板材高效低成本的轧制技术,是我国发展镁工业的首要任务[9]。

2 镁合金板带制备技术的研究进展

镁具有密排六方结构,室温下变形{0001}基面的<11-20>方向滑移提供的3个滑移系,不能满足需要5个滑移系的多晶体塑性变形协调性原则,所以其塑性变形能力较差,故镁合金轧制需在再结晶温度以上进行。另外镁合金体积热容较小,仅1781 J/(dm3·K)[19],塑性变形时与较冷的模具接触,局部温度会迅速降低。而且导热速率较差,导致坯料对局部温降区域的补温能力有限。这使得热变形加工时温度不均匀,易发生边裂和裂纹。相对于其他金属材料而言,镁合金的热加工温度范围较窄。这些因素导致镁合金板材加工较铝合金要困难很多,所以研究和改进镁合金板带的制备工艺和制备方式,提高其成形性,以得到力学性能优良、二次成形性好的板材,是现在急需解决的问题。

2.1 传统制备技术

轧制是镁合金板材制备的主要方法[10]。轧制过程可以细化晶粒,改善组织并显著提高合金的力学性能。传统镁合金板材生产的主要技术路线包括:铸锭-轧制法、铸轧法和挤压-轧制法。

2.1.1 铸锭-轧制法

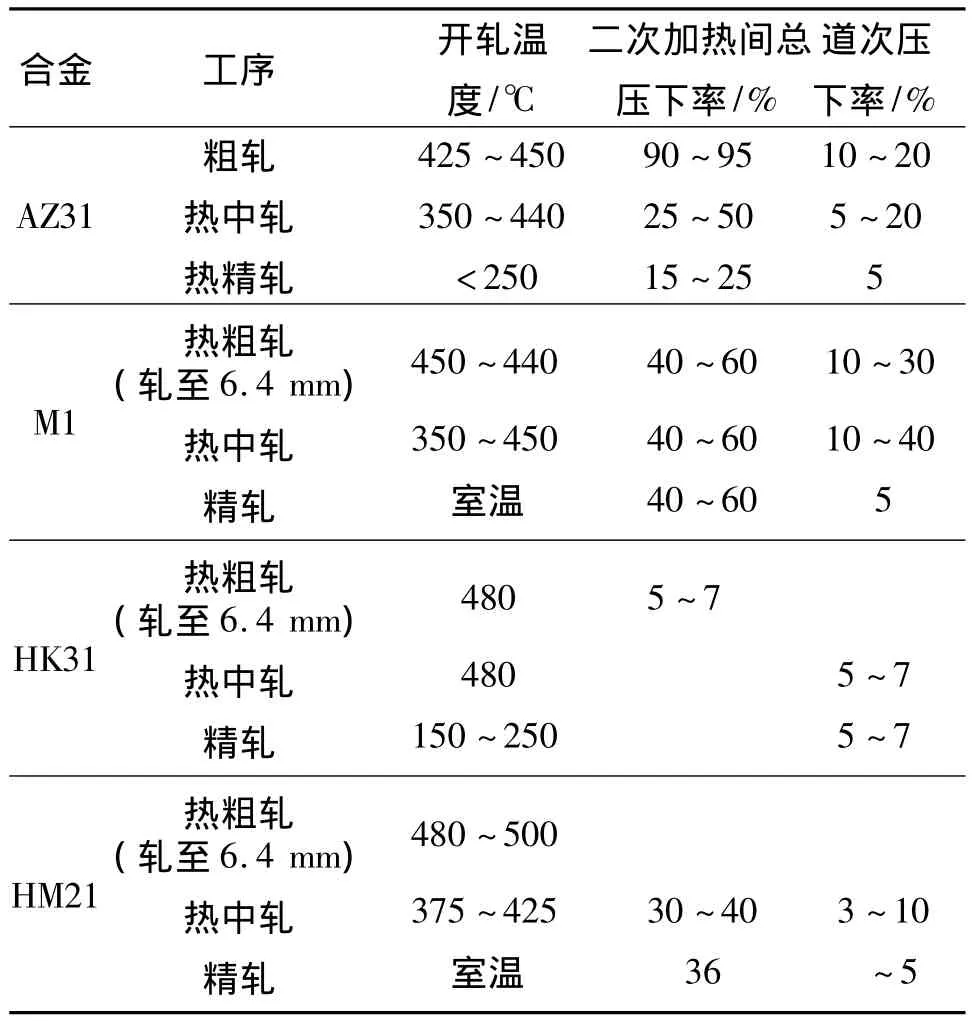

镁合金板材铸锭-轧制法是指在轧机上通过对镁合金铸锭进行热轧(再结晶温度以上)和温轧(再结晶温度以下、回复温度以上)来制备镁合金板材[20],有时也在最后采用冷轧[5]。镁合金板材常规生产工艺流程如图7所示。这是合金含量不高、塑性加工性能较好的Mg-Mn系(Mn<2.5%(质量分数))、Mg-Zn系、Mg-Li系和 Mg-Al-Zn系镁合金常采用的板带制备工艺[19],例如 Mg-Mn系的MB1和MB8合金,Mg-Al-Zn系的AZ31B合金,Mg-Li系的LAl41合金等[21]。表1为几种常用镁合金的轧制规范。目前研究较多的是AZ31系列镁合金的轧制。

镁合金在再结晶温度以上轧制时,可激活棱柱面及锥面等潜在滑移系,使合金的塑性显著提高。热轧温度通常控制在350~450℃,道次压下量通常在10%~25%左右。加热一次后可多道次轧制,但要保证轧件始终在热轧范围内。在热轧过程中,为减少中间补温次数,常采用轧辊控温轧制。即通过轧辊控温装置使轧辊温度保持在100~160℃的范围内。镁合金热轧主要是生产中厚板以及为温轧和冷轧薄板生产板坯[22—23]。

温轧是合金化程度相对较高的难变形镁合金常采用的终轧工艺,其目的是在一定的温度下实现较大压下量轧制,从而得到了强度优于热轧且较薄的板材。但是温轧工艺范围窄,尤其温加工温度区间小,常将开轧温度控制在230℃左右,而镁合金体积热容小、传热快,轧制时温度很难保证均匀,尤其是薄板带,故实施难度较大,大规模生产时工艺难以控制[22—23]。

图7 镁合金板材常规生产工艺流程图[19]Fig.7 The conventional production process flow chart of magnesium alloy sheet

表1 镁合金板的典型轧制规范[19]Table 1 Typical rolling rules for magnesium alloy sheet

虽然镁合金的冷变形能力很差,但冷轧工艺可提高板带力学性能、尺寸精度和表面质量,容易满足工业化大生产的要求,故也常采用。为防止轧制严重开裂,必须严格控制道次压下量及冷轧总变形量。一般道次压下量要小于5%,总变形量不超过20%[23]。而道次压下量和总变形量会受到合金成分及热轧工艺和热轧板组织的影响。通常AZ31的冷轧总变形量可达到16%,而MAI镁合金总变形量则可达到50%以上[7]。

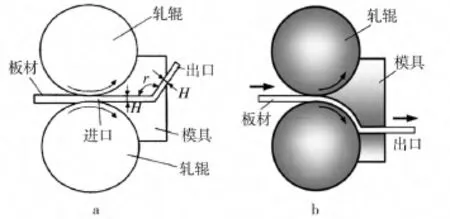

2.1.2 铸轧法

双辊薄带连续铸轧技术(英文简称TRC-twin roll casting或TRSC-twin roll strip casting)是冶金及材料领域内的一项短流程、低成本板材生产技术,分为水平双辊铸轧和立式双辊铸轧。这项技术在镁合金方面的成功开发仅有10年。图8为双辊连续铸轧薄带过程的示意图[24]。它是以2个逆向旋转的轧辊作为结晶器,将熔融状态下的金属液体浇入由一对等径铸辊及其两侧的侧封板围成的熔池中,铸辊同时起到铸造和轧制双重作用,直接铸成薄带的新工艺[25]。浇注时应尽可能采取较低的浇注温度,以降低熔体的氧化速度。镁合金融体的最佳浇注温度应控制在熔点以上15~25℃[26]。双辊铸轧将铸造和塑性加工合为一体,使镁合金溶液在快速冷却的同时发生塑性变形,由镁液直接生产出具有压延组织的板坯或薄板[27]。

图8 双辊铸轧薄带示意图[24]Fig.8 Sketch of thin strip by twin roll casting

与传统成形工艺相比,连续铸轧技术具有以下优点[5,28]:①工艺流程和生产周期短,生产效率高,成本低,比传统工艺可节约成本1/3以上;②可对多种材料和新材料实现加工并生产多种规格的板材;③凝固速度快,变形压力均匀,使板材的上下表面光滑一致,同时变形压力大,使板材组织更加致密,减少合金的氧化夹杂,使板材截面的性能连续一致,有利于热轧、冲压等后续加工。镁合金板材的铸轧法存在的问题:氧化夹杂难以排除;铸板的表面缺陷和内部偏析缺陷难以控制;宽幅板材生产困难;塑性变形能力和力学性能均难以达到铸锭热轧板材水平。但镁合金双辊连续铸轧技术具有巨大的技术和经济发展潜力,而连续铸轧过程中溶液的晶体凝固规律、晶体生长与控制规律还有待进一步深究[10]。

东北大学已用铸轧的方法生产出了宽250 mm、厚1~3 mm的镁合金薄带,并采用热轧或冷轧的方式对板带进行了后续加工。研究表明:铸轧方法得到的镁合金板带显微组织更加细小、均匀,夹杂物减少,且弥散分布,板材性能显著改善且具有良好的后续轧制性能,横向、纵向均实现了20%以上的压下量,最大可达50%,为进一步加工成最终产品创造了条件[25,27]。

2.1.3 挤压-轧制法

所谓挤压-轧制法,就是通过热挤压开坯然后轧制成形的镁合金板带制备工艺。用挤压-轧制法具有比锻造和轧制更为强烈的三向压应力状态,挤压应力状态更接近静水压力,可以最大限度地发挥其塑性,有利于克服因镁合金塑性差、温降快而易产生边裂和裂纹的缺点。挤压可为后续的轧制提供细小均匀的组织,利于制备性能更好的镁合金板带卷。对一些合金含量较高的镁合金,用常规方法生产的铸锭轧制性能较差,因此常采用挤压坯进行轧制[19]。其主要缺点是板材宽幅有限,设备投资大,压余和缩尾导致废料损失较多,生产效率低。

东北大学崔建忠课题组的张志强等人[29—30]对挤压-轧制法制备镁合金板带工艺进行了研究,结果表明:挤压速度比较低时,板材晶粒尺寸小,板材的表面质量比较好;随着挤压速度的降低,各性能都有一定提高。在400℃以16 m/min的速度轧制时,组织均为等轴晶。此工艺轧制的薄板抗拉强度、屈服强度和伸长率分别为345~350 MPa,290~300 MPa和11.2% ~12%,且各向异性极小。张青来等人[31]研究了挤压比对AZ31镁合金薄板性能的影响。结果表明,大挤压比可明显细化镁合金晶粒,通过单向和交叉轧制可获得平均晶粒尺寸<5 μm的镁合金薄板,经退火后,镁合金薄板中孪晶、位错和亚结构基本消失,板材具有良好的力学性能和组织结构,获得了足够的变形能力。

2.2 制备技术的新发展

目前镁合金的轧制成形多采用传统的对称轧制,虽然可以得到晶粒相对细小的镁合金组织来提高其力学性能,但是轧制后板材具有强烈的(0002)基面织构,不利于后续加工成形。近年来随着对镁合金板带制备技术研究的深化,通过在原有传统板材生产设备或方法上的改进以及与金属成形相关领域新技术的结合,一些新型镁合金板带制备技术不断涌现,使得镁合金板带制备技术更加多元化,大大促进了镁合金板材制备技术的发展,为将来其工业化生产技术的发展提供了更多的选择。

2.2.1 交叉轧制

交叉轧制是指在轧制过程中改变轧制方向(改变90°),轧制中可以每道次后都改变轧向,也可以保持一个方向轧制多道次后再改变轧制方向[5]。板料转向后的第一次轧制时压下量应控制在20%~30%之间。在热加工状态下进行多次交叉轧制,基本可消除板材纵向、横向力学性能的差异[32]。交叉轧制可使板坯长、宽灵活配合,而且能使晶粒均匀细小,降低各向异性,利于提高板材的塑性变形和冲压性能[7]。但由于轧制方式的限制,交叉轧制增加了板材加工工艺上的难度,不适合大规模、大规格镁合金板材的制备[5]。

张青来等人研究了轧制方式对AZ31镁合金板材组织和性能的影响,结果表明:与单向轧制相比,交叉轧制使板材的伸长率显著提高,强度明显下降,板材的各向异性显著改善;交叉轧制可加强材料内部组织的均匀性和等轴性作用,为深冲变形提供良好的内部组织[33];交叉轧制制备的 AZ31B薄板具有良好的深冲性能[10]。

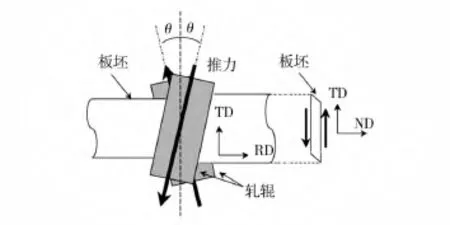

2.2.2 交叉辊轧制

交叉辊轧制是在上下轧辊成一定的角度下进行的轧制,轧制示意图[34]见图9。它改变了传统轧制成形中板材的拉压应力应变分布:减小了板材厚度方向压缩应变和宽度方向的拉伸应变方向性。Yasumasachino 等人[34—36]对与横向成 7.5°的交叉辊轧制进行的研究表明:较普通的轧制方式,交叉辊轧制晶粒细化,基面织构密度由8.2减小到了5.9。在后续的杯突实验棱柱面<a>滑移和锥面<a+c>滑移被激活,故大幅度提高了板材的压力成形性能。

图9 交叉辊轧制示意图[34]Fig.9 The schematic view of cross-roll rolling

2.2.3 累积叠轧

累积叠轧(Accumulative roll-bonding,ARB)就是将板材裁剪、堆垛、轧制,再裁剪进行下次循环,以获得需要的累积应变量的板材制备方法[37],其基本原理如图10所示。累积叠轧由日本大阪大学SAITO等人[38]于1999年首次提出。它克服了轧制时由于材料厚度减小导致的对总应变量的限制,被认为是剧烈变形工艺中最有希望能工业化生产大块超细晶金属材料的方法[39]。它的突出特点是通过多次反复复合轧制使材料获得较大的累积变形量,而轧制后不改变材料的最终尺寸,可有效提高材料的强度并细化组织[40]。它用于制备镁合金板材存在的问题主要是大塑性变形时易开裂,加热时易氧化,并且难以制备大尺寸板材。

图10 累积叠轧原理[38]Fig.10 Diagrammatic representation of ARB process

Perez-Prado等人[37]对 AZ31 和 AZ91 镁合金在400℃下进行多道次80%累积叠轧,研究表明:ARB工艺对镁合金的强烈细化能力主要发生在第一道次(4.2 μm)。詹美燕等人[39]研究了累积叠轧对AZ31镁合金薄板材组织和性能的影响。结果表明:经2道次累积叠轧后大部分晶粒尺寸细化达到1~2 μm左右,而进一步轧制组织均匀性增加。由于晶粒的细化均匀,经5道次轧制后板材室温强度可增加10%,伸长率可提高40%。

2.2.4 异步轧制

异步轧制(DSR)是一种差速轧制。异步轧制有3种形式:①异径同速轧制;②同径异速轧制;③上、下轧辊不同摩擦因数轧制[41]。异步轧制的突出特点是在变形区内无摩擦峰出现,因上下辊中性点位置不同,当轧制时,慢速辊侧的中性点向变形区入口侧移动,快速辊侧中性点向变形出口侧移动,使变形区内上下表面的摩擦力相反而形成具有对称压缩与剪切变形叠加变形模式的独特的“搓轧区”[5],如图11所示。正是搓轧区的存在使得轧制过程中金属流变不对称,进而可以改变板材的织构;同时也可使轧件表而的氧化铁皮易于脱落,提高了轧件表面的质量。与常规轧制相比,异步轧制可以大大降低轧制压力与轧制扭矩,降低能耗,减少轧制道次,增强轧薄能力,而且轧制产品厚度精度高、裂边少、板形较好,可提高轧制效率并可细化晶粒,减弱基面织构,提高板材力学性能和二次成形性能[42—43]。异步轧制技术自20世纪40年代产生以来,异步轧制工艺几经改进,其轧制原理研究已日臻成熟。

图11 搓轧区示意图Fig.11 The schematic view of cross shear zone

Lee 等人[44]和 Kim 等人[45]通过异步轧制获得的1.4 μm超细晶AZ31镁合金板材,具有细小均匀的组织和良好的室温塑性。异步轧制还增大了加工硬化指数,减小了塑性各向异性比,使其室温冲击性能得到明显改善[46]。Watanabe 等人[47]在 473 K 对挤压态AZ31板材进行了轧制,其上、下轧辊速度分别为2.2和2.0 m/s,发现异速轧制所得板材的晶粒尺寸减小,基面织构取向向轧制方向倾斜了5°~8°,延伸率提升了50%。王丽娜等人[48]研究发现:异步轧制的变形机制为基面滑移和压缩孪晶,正是异步轧制产生的平行于轧面的剪切力促进了相反的基面滑移,使得基面织构连续地弱化为非基面织构;单道次异步轧制时,随着道次变形量的增大,平行于轧面的剪切力产生的基面滑移被增大的压下量造成的反方向的基面滑移所抵消,故弱化基面织构的效果反而变差。

2.2.5 等通道轧制

等通道轧制(Equal channel angular rolling,ECAR)工艺由湖南大学陈振华教授课题组首先提出,是基于ECAE(等径角挤压)的基本原理并在连续剪切变形工艺(如Conshearing,C2S2等)的基础上而发展起来的一项特殊轧制技术[50]。图12所示为2种等通道轧制装置示意图[7,10],ECAR 的基本原理为:板材首先在两辊之间进行小变形量的普通轧制变形,然后在轧辊与板材之间摩擦力的作用下,将板材挤入模具进口通道,并在模具拐角处产生大的剪切变形[51]。板材在通过模具转角后厚度略有增加。通过调整模具结构参数,可以实现多道次反复轧制而获得大的剪切应变积累[40]。

图12 陈振华[7]和 Lee,J.C.[49]提出的 2种等通道轧制装置Fig.12 Two sketches of equal channel angular rolling proposed by Chen,Z.H.and Lee,J.C.

与常规轧制板材相比,ECAR工艺可以有效地细化镁合金板材晶粒,使基面取向转变为锥面取向,板材的屈强比和塑性各向异性减小,应变硬化指数值和均匀伸长率明显提高[40]。ECAR工艺极具工业应用前景,目前所而临的主要问题是薄板轧制时容易失稳起皱,轧制工艺过程仍不十分稳定[52]。

有研究表明:与等通道轧制前的板材相比,板材晶粒尺寸略有长大并有孪晶出现,但强度却明显提高,单道次轧制的板材其抗拉强度提高约15%,屈服强度提高约24%,而断裂延伸率变化不大;随着等通道轧制道次的增加,板材的强度逐渐降低。但是塑性得到提高,轧制成型性和二次成形性有了明显的改善[53]。有学者研究发现,用ECAR工艺制备的AZ31镁合金板材的室温IE(杯突)值可达6.2 mm且LDR(极限拉延比)高达I.6以上[52]。程永奇等人[54]进行了2.1 mm AZ31板材制备5%压下量轧制后的等通道轧制,研究结果表明:晶粒明显细化;随着轧制道次的增加,板材晶粒取向由之前的仅有{0002}基面织构逐渐转化为{101(一)1}锥面织构与基面织构并存的状态。与等通道轧制前的板材相比,板材晶粒尺寸略有长大并有孪晶出现,但强度却明显提高,而断裂延伸率变化不大。

2.2.6 半固态轧制

镁合金的熔点低且半固态温区宽,非常适于半固态成形。半固态轧制是将半固态加工与双辊连续铸轧成形相结合,故也可称为镁合金半固态铸轧,是在将被轧制材料加热到所需的半固态后,送入轧制间轧制。这种技术的特点是具有非枝晶组织的半固态坯料具有维持其固态形状不被破坏的强度且变形抗力低,特别适合板材的轧制成形[55]。镁合金半固态铸轧技术具有以下优点[28]:①浇注温度低,氧化少,可适当提高铸轧速度;②板带的中心部位组织为球形晶粒,可有效消除凝固生长的方向性,提高镁合金的塑性加工性能;③孔洞类缺陷少,可进行热处理;④尺寸精度高,减少了加工道次。

2004 年,在 Haga[56]的研究基础上,Watari等人采用了预冷斜槽法[57]和低温浇注法[58]来获得半固态镁合金浆料,然后进行半固态铸轧。研究发现,为了保证浆料铸轧时的半固态状态,预冷斜槽法的供料箱温度必须维持在595~640℃,在300 mm×100 mm双铜辊铸轧机下,采用15~30 m/min的铸轧速度,生产出3~4 mm厚的带坯;另外低温浇注法的浇注温度控制在620~630℃。张颂阳等人[59]将水平双辊铸轧机与半固态搅拌装置结合起来,制得了非常圆整的典型半固态组织,从而发现铸轧对半固态组织有圆整化的作用。在后续再加工时,镁合金板坯表现出了较好的塑性加工性能:AZ91D板坯的冷变形可达28%,热变形达47%;AZ31B的最大热变形量达57%以上。南昌大学与北京有色金属研究总院利用半固态铸轧技术制备出了AZ91D镁合金板带样品,并进行了后续轧制和冲杯实验[60—61]。研究表明,半固态AZ91D镁合金铸轧的最佳工艺参数是:搅拌速度为500 r/min,静置时间为10 min,搅拌时间为15 min,浇注温度为560℃。制备的AZ91D镁合金板材的最大冷变形可达到28%,热变形可达到47%。

2.2.7 电脉冲轧制

由大学生对外卖服务的满意情况与对市场未来前景观点的交叉图(见图2)可以看出,随着调查对象满意程度的加强,他们对共享经济在未来发展趋势的乐观度也随之加强.

电脉冲轧制就是在2个相互绝缘的轧辊之间施加脉冲电流的同时进行轧制,如图13所示。其原理[62]是通过施加高密度脉冲电流使金属基材料内部原子运动的能量升高,改变金属中位错的激活能,加快运动位错运动的速度,打开位错间的缠结,从而激活非基面滑移,增强晶界滑动能力,极大的提高金属的塑性。镁合金的电塑性加工技术不仅可以降低材料的变形抗力,提高材料塑性,增加材料成形极限,减少冷加工的软化退火工序,还可以改善产品表面质量,提高材料力学性能。因此,电塑性加工技术在镁合金塑性加工中具有广阔的应用前景。

在国内,清华大学在国际上首次开发成功了一套电致轧制镁合金加工新技术,并成功轧制出了厚度为0.3 mm的成卷带材,使镁合金的单道次变形率达到30%以上,总变形量达到80%以上[63]。阎峰云等人[64]研究了AZ91D镁合金板材的电脉冲轧制,发现道次累计变形量可达到40%,晶粒明显细化,抗拉强度等力学性能显著提高。

图13 电脉冲轧制结构示意图[64]Fig.13 Schematic view of electrostimulated rolling process

2.2.8 侧面预轧制

在轧制过程中,镁合金板材内形成强的基面织构,使得{0001}基面与轧制面平行,导致进一步轧制成形边裂严重。而弱化较强的基面织构是提高镁合金成形性的一种有效方法。侧面预轧制法就是在轧制前先进行立辊侧面预轧制,调整基面织构来提高后续轧制的成形性。刘庆课题组[65]首先提出了这种方法。其原理为:{101(一)2}拉伸孪生可以调整基面取向达86°,并且{101(一)2}拉伸孪生在垂直于晶格C轴方向的2~2.8 MPa压缩载荷下就可以启动,侧面预轧制法就是利用侧面预轧制产生的拉伸孪生来调整基面织构,其原理图如图14所示。这种方法的优点是简单、有效、易操作,对镁合金轧制有很强的实际操作价值;缺点是在立辊轧制和后续轧制前需要进行中间退火,并且仅适用于具有一定厚度的强织构镁合金板坯。

刘庆课题组[65]的研究表明:立辊侧面预轧制可以显著改善板材织构,使得晶粒c轴垂直于侧面,从而提高镁合金板材的轧制成形性,可实现300℃下50%压下量轧制而未出现边裂,而且可以提高后续轧制的组织均匀性并弱化织构。

图14 侧面预轧制调节织构原理Fig.14 A schematic diagram illustrating the orientation change of samples after pre-rolled along TD

2.2.9 定向凝固坯轧制技术

定向凝固技术[67]是指在凝固过程中采用强制手段,在凝固金属和未凝固熔体中建立起沿特定方向的温度梯度,按照要求的结晶方向进行凝固,获得具有特定取向的柱状晶的技术,图16为定向凝固过程示意图。这种方式获得的组织具有方向性且消除了横向晶界,故沿柱状晶方向的力学性能特别优异[40]。定向凝固技术可以提高镁合金的定向塑性变形能力以及轧制性能:一方面改变和控制了镁合金晶粒取向,使得滑移面有序排布,在后续轧制加工时容易启动滑移从而提高其塑性;另一方面,优化了析出相的形态及分布方式,改善了铸件化学成分与组织的不均匀性,从而改善镁合金铸锭塑性变形能力和轧制成形能力。将定向凝固技术与轧制技术相结合,在镁合金制备中同样具有巨大的应用潜力与前景。

有研究[68—69]表明,单向凝固坯存在各向异性明显的室温塑性,沿垂直于热流平面方向压缩时,抗压强度和压缩率分别达345 MPa和34.6%,远高于其余2个方向压缩时的性能(分别为305 MPa,24.9%和255 MPa,26.8%);定向凝固坯轧制技术能明显改善AZ31镁合金板坯的热轧成形性能,轧制前无需对铸锭进行长时间的高温均匀化退火处理;可以增大道次变形量,在总变形量相同的条件下减少轧制道次和轧制过程中的边裂,提高板材的成品率。但当总变形量为35%时,晶粒取向与常规板坯趋于一致。

图15 侧面预轧制对轧板组织、{0001}织构和边裂的影响[66]Fig.15 Effect of pre-rolling on microstructure,{0001}texture and edge crack of rolled sheet

图16 定向凝固示意图[67]Fig.16 An illustration of directional solidification

3 结语

传统的轧制方式虽然可以得到晶粒相对细小的镁合金组织,在一定程度上提高其力学性能,但往往采用多道次小变形量轧制,并且需要中间退火和加热轧辊,故传统的轧制方式既低效又耗资,导致镁合金板带成本居高不下。另一方面传统的对称轧制后板材具有强烈的(0002)基面织构,不利于后续加工成形。如何提高板带的性能,尤其是二次成形性,同时降低成本从而实现镁合金板带高效低成本制备,一直是研究的重点。与稀土合金化等方法相比,特殊轧制技术在制造成本、产品性能和回收等方面都具有独到的优势。尽管这些新技术大多还处于试验研究阶段,但这些新型镁合金板带制备技术的不断涌现,使得镁合金板带制备技术更加多元化,促进了镁合金板材制备技术的发展,为将来其工业化生产技术的发展提供了更多的选择。

目前,我国生产的镁合金板带材产品依然存在二次成形性差、绝对强度低、生产成本高的问题。我国镁合金板带发展需要解决的问题主要有以下几个方面。

1)建立镁及镁合金加工生产应用推广示范性基地,加强现有新型板材制备技术的产业化及其与传统制备技术的结合,促进镁合金板材新型制备技术的产业化发展。

2)进一步开发新型镁合金板带高效低成本制备技术,促进镁合金板带的应用。

3)加强研制开发高性能、低成本的镁合金板材型号,扩大镁合金板材可选择的种类。

[1]孟树昆.中国镁工业进展[M].北京:冶金工业出版社,2012.

MENG Shu-kun.Progress of Chinese Magnesium Industry[M].Beijing:Metallurgical Industry Press,2012.

[2]UCUNCUOGLU S,EKERIM A,SECGIN G O,et al.Effect of Asymmetric Rolling Process on the Microstructure,Me-chanical Properties and Texture of AZ31 Magnesium Alloys Sheets Produced by Twin Roll Casting Technique[J].Journal of Magnesium and Alloys,2014,2(1):92—98.

[3]赵宾,王刚,李萍.基于尺寸效应的镁合金箔材本构关系的研究[J].精密成形工程,2014,6(4):58—62.

ZHAO Bin,WANG Gan,LI Ping.Constitutive Relationship of Magnesium Alloy Foil Based on the Size Effect[J].Netshape Forming Engineering,2014,6(4):58—62.

[4]符韵,鲁美琪,陈毅挺,等.等径道角挤压工艺对铸态AZ91D镁合金组织的影响[J].精密成形工程,2014,6(5):64—68.

FU Yun,LU Mei-qi,CHEN Yi-ting,et al.Effect of E-qual Channel Angular Extrusion Process on the Microstructure of AZ91D Magnesium Alloy[J].Netshape Forming Engineering,2014,6(5):64—68.

[5]王静,巨建辉,黄张洪,等.镁合金板材制备技术研究进展[J].热加工工艺,2014(11):6—9.

WANG Jing,JU Jian-hui,HUANG Zhang-hong,et al.Research Progress on Preparation Technology of Magnesium Alloy Sheet[J].Hot Working Technology,2014(11):6—9.

[6]刘煜,刘静安,刘志国.镁合金加工工业及技术的发展特点与趋势(续)[J].有色金属加工,2013(2):7—10.

LIU Yu,LIU Jing-an,LIU Zhi-guo.Development Feature and Trend of Magnesium Processing Industry and Technology(Continued)[J].Nonferrous Metals Processing,2013(2):7—10.

[7]陈振华,严红革,陈吉华.变形镁合金[M].北京:化学工业出版社,2005.

CHEN Zhen-hua,YAN Hong-ge,CHEN Ji-hua.Wrought Magnesium Alloy[M].Beijing:Chemical Industry Press,2005.

[8]EMLEY E F.Principles of magnesium technology[M].Oxford:Pergamon Press,1966.

[9]刘煜,刘静安,刘志国.镁合金加工工业及技术的发展特点与趋势[J].有色金属加工,2013(1):1—3.

LIU Yu,LIU Jing-an,LIU Zhi-guo.Development Feature and Trend of Magnesium Processing Industry and Technology[J].Nonferrous Metals Processing,2013(1):1—3.

[10]王荣,范立坤,张平,等.镁合金板料制备技术的研究进展[J].材料导报,2008(3):94—98.

WANG Rong,FAN Li-kun,ZHANG Ping,et al.Research Progress in Preparation of Magnesium Alloy Sheet[J].Materials Review,2008(3):94—98.

[11]KAYA A A,DUYGULU O,UCUNCUOGLU S,et al.Productions of 150 cm wide AZ31 Magnesium Sheet by Twin Roll Casting[J].Transactions of Nonferrous Metals Society of China,2008,18(z1):185—188.

[12]PARK S S,PARK W J,KIM C H,et al.The Twin-roll Casting of Magnesium Alloys[J].The Journal of the Minerals,Metals & Materials Society,2009,61(8):14.

[13]BACH F,RODMAN M,ROSSBERG A.High Quality Magnesium Sheets for Automotive Applications[J].Advanced Materials Research,2005(6-8):665—672.

[14]LIANG D,COWLEY C B.The twin roll strip casting of magnesium[J].The Journal of the Minerals,Metals &Materials Society,2004,56(5):26.

[15]麻慧丽,王祝堂.世界镁及镁合金板带轧制回眸与展望(2)[J].轻合金加工技术,2007,35(7):1—8.

MA Hui-li,WANG Zhu-tang.Past and Future of the World's Magnesium and Magnesium Alloy Plate and Strip Rolling(2)[J].Light Alloy Fabrication Technology,2007,35(7):1—8.

[16]张士宏,许沂,王忠堂,等.镁合金成形加工技术[J].世界科技研究与发展,2001,23(6):18—21.

ZHANG Shi-hong,XU Yi,WANG Zhong-tang,et al.Processing and Forming of Magnesium Alloys[J].World Sci Tech R & D,2001,23(6):18—21.

[17]刘政军,苏允海,刘铎,等.镁合金及其成型技术综述[J].沈阳工业大学学报,2006(1):14—20.

LIU Zheng-jun,SU Yun-hai,LIU Duo,et al.Review of Magnesium Alloys and Their Forming Technologies[J].Journal of Shenyang University of Technology,2006(1):14—20.

[18]董春明.镁应用:新机遇与新市场[J].世界有色金属,2013(6):56—59.

DONG Chen-ming.The Application of Magnesium:New Opportunities and New Markets[J].World Nonferrous Metals,2013(6):56—59.

[19]张丁非,戴庆伟,胡耀波,等.镁合金板材轧制成型的研究进展[J].材料工程,2009(10):85—90.

ZHANG Ding-fei,DAI Qing-wei,HU Yao-bo,et al.Progress in the Research on Rolling Formation of Magnesium Alloy Sheet[J].Journal of Materials Engineering,2009(10):85—90.

[20]黎文献.镁及镁合金[M].长沙:中南大学出版社,2005.

LI Wen-xian.Magnesium and Magnesium Alloy[M].Changsha:Central South University Press,2005.

[21]张佩武,夏伟,刘英,等.变形镁合金成形工艺研究及其应用[J].材料导报,2005(7):82—85.

ZHANG Pei-wu,XIA Wei,LIU Ying,et al.The Research of Wrought Magnesivin Alloy Forming Technology and Its Application[J].Materials Review,2005(7):82—85.

[22]刘正,张奎,曾小勤.镁基轻质合金理论基础及其应用[M].北京:机械工业出版社,2002.

LIU Zheng,ZHANG Kui,ZENG Xiao-qing.The Theory Foundation of Magnesium Alloys and Its Application[M].Beijing:China Building Industry Press,2002.

[23]潘复生,韩恩厚.高性能变形镁合金及加工技术[M].北京:科学出版社,2007:168—169.

PAN Fu-sheng,HAN En-hou.High Performance Wrought Magnesium Alloy and Its Processing Technology[M].Beijing:Science Press,2007:168—169.

[24]刘志民,王红阁,邢书明,等.短流程制备镁合金板材的研究进展[J].材料导报,2008(7):96—98.

LIU Zhi-min,WANG Hong-ge,XING Shu-ming,et al.Research Development of Magnesium Alloy Sheet Fabricated by Short Process[J].Materials Review,2008(7):96—98.

[25]李铮,赵凯,邸洪双,等.双辊铸轧法生产变形镁合金薄带新工艺的研究[J].轻金属,2003(12):35—37.

LI Zheng,ZHAO Kai,DI Hong-shuang,et al.The Study of New Technology on Producing Wrought Magnesium Alloy Thin Strip by Twin-roll Casting[J].Light Metal,2003(12):35—37.

[26]李英虹,许光明,郑佳伟,等.双辊铸轧-热轧镁合金组织的试验研究[J].轻合金加工技术,2006(11):28—31.

LI Ying-hong,XU Guang-ming,ZHENG Jia-wei,et al.Investigation on Microstructure of Magnesium Alloy by Twin-roll Casting and Hot Rolling[J].Light Alloy Fabrication Technology,2006(11):28—31.

[27]李永林,李铮,邸洪双,等.AZ31镁合金薄带直接铸轧新工艺[J].轻合金加工技术,2004(7):15—17.

LI Yong-lin,LI Zheng,DI Hong-shuang,et al.The Study on New Technology of AZ31 Magnesium Alloy by Strip Casting[J].Light Alloy Fabrication Technology,2004(7):15—17.

[28]刘国钧,徐骏,杨柳青.镁合金板带铸轧技术与进展[J].稀有金属,2012(3):477—482.

LIU Guo-jun,XU Jun,YAN Liu-qing.Research and Technology Development on Sheet Casting of Magnesium Alloys[J].Chinese Journal of Rare Metals,2012(3):477—482.

[29]张志强,乐启炽,崔建忠.轧制工艺对AZ31B镁合金薄板组织与性能的影响[J].材料热处理学报,2010,31(4):90—94.

ZHANG Zhi-qiang,LE Qi-chi,CUI Jian-zhong.Effect of Rolling Process on Microstructure and Mechanical Properties of AZ31 Magnesium Alloy Sheet[J].Transactions of Materials and Heat Treatment,2010,31(4):90—94.

[30]张志强,乐启炽,崔建忠.挤压速度和电磁铸造锭坯对AZ31镁合金板材组织和性能影响[J].塑性工程学报,2009(2):176—179.

ZHANG Zhi-qian,LE Qi-chi,CUI Jian-zhong.Effects of Extrusion Speed and Billets of Electromagnetic Casting on Microstructure and Mechanical Properties of AZ31 Magnesium Alloy Sheet[J].Journal of Plasticity Engineering,2009(2):176—179.

[31]张青来,王粒粒,张士宏,等.AZ31镁合金薄板的制备和其组织与性能研究[J].金属热处理,2006,31(9):5—10.

ZHANG Qing-lai,WANG Li-li,ZHANG Shi-hong,et al.Preparation of AZ31 Magnesiuun Alloy Sheet and Its Microstructure and Property[J].Heat Treatment of Metals,2006,31(9):5—10.

[32]张青来,卢晨,朱燕萍,等.轧制方式对AZ31镁合金薄板组织和性能的影响[J].中国有色金属学报,2004,14(3):391—397.

ZHANG Qing-lai,LU Chen,ZHU Yan-ping,et al.Effect of Rolling Method on Microstructure and Properties of AZ31 Magnesium Alloy Thin Sheet[J].The Chinese Journal of Nonferrous Metals,2004,14(3):391—397.

[33]张青来,李强,卢晨,等.AZ31B变形镁合金压力成形[J].轻合金加工技术,2004(1):30—34.

ZHANG Qing-lai,LI Rang,LU Chen,et al.Press Forming in AZ31B Wrought Magnesium Alloy[J].Light Alloy Fabrication Technology,2004(1):30—34.

[34]CHINO Y,SASSA K,KAMIYA A,et al.Enhanced Formability at Elevated Temperature of a Cross-rolled Magnesium Alloy Sheet[J].Materials Science and Engineering:A,2006,441(1-2):349—356.

[35]CHINO Y,SASSA K,KAMIYA A,et al.Stretch Formability at Elevated Temperature of a Cross-rolled AZ31 Mg Alloy Sheet with Different Rolling Routes[J].Materials Science and Engineering:A,2008,473(1-2):195—200.

[36]CHINO Y,SASSA K,KAMIYA A,et al.Microstructure and Press Formability of a Cross-rolled Magnesium Alloy Sheet[J].Materials Letters,2007,61(7):1504—1506.

[37]PÉREZ-PRADO M T,VALLE D,RUANO O A.Grain refinement of Mg–Al– Zn alloys via accumulative roll bonding[J].Scripta Materialia,2004,51(11):1093—1097.

[38]SAITO Y,UTSUNOMIYA H,TSUJI N,et al.Novel ultrahigh straining process for bulk materials—development of the accumulative roll-bonding(ARB)process[J].Acta Materialia,1999,47(2):579—583.

[39]詹美燕,李元元,陈维平,等.累积叠轧工艺对AZ31镁合金板材组织和性能的影响[J].材料工程,2008(3):22—27.

ZHAN Mei-yan,LI Yuan-yuan,CHEN Wei-ping,et al.Microstructure and Mechanical Properties Evolution of AZ31 Sheets During Accumulative Roll-bonding[J].Journal of Materials Engineering,2008(3):22—27.

[40]魏琳俊,杨寿智,夏伟军,等.镁合金板材特殊轧制技术的研究进展[J].机械工程材料,2012(11):14—18.

WEI Lin-jun,YANG Shou-zhi,XIA Wei-jun,et al.Research Progress for Special Rolling Techno1ogy of Magnesium Alloy Sheet[J].Mechanical Engineering Materials,2012(11):14—18.

[41]张丁非,方霖,刘郭平,等.镁合金板材轧制技术与工艺的研究进展[J].兵器材料科学与工程,2010,33(5):96—102.

ZHANG Ding-fei,FANG Lin,LIU Guo-ping,et al.Research Progress in Rolling Technology and Process for Magnesium Alloy Sheets[J].Ordnance Material Science and Engineering,2010,33(5):96—102.

[42]张文玉,刘先兰.异步轧制技术及其在镁合金中的应用研究现状[J].新技术新工艺,2007(7):89—92.

ZHANG Wen-yu,LIU Xian-lan.Differential Speed Rolling and Present Research in Magnesium Alloys[J].New Technology & New Process,2007(7):89—92.

[43]张文玉,刘先兰.异步轧制技术及其在镁合金中的应用[J].锻压技术,2008,33(2):1—5.

ZHANG Wen-yu,LIU Xian-lan,et al.Differential Speed Rolling Technology and Its Application in Magnesium Alloys[J].Forging & Stamping Technology,2008,33(2):1—5.

[44]LEE J B,KONNO T J,JEONG H G.Grain Refinement and Texture Evolution in AZ31 Mg Alloys Sheet Processed by Differential Speed Rolling[J].Materials Science and Engineering:B,2009,161(1-3):166—169.

[45]KIM W J,LEE J B,KIM W Y,et al.Microstructure and Mechanical Properties of Mg–Al–Zn Alloy Sheets Severely Deformed by Asymmetrical Rolling[J].Scripta Materialia,2007,56(4):309—312.

[46]GONG X,KANG S B,LI S,et al.Enhanced Plasticity of Twin-roll Cast ZK60 Magnesium Alloy Through Differential Speed Rolling[J].Materials and Design,2009,30(9):3345—3350.

[47]WATANABE H,MUKAI T,ISHIKAWA K.Effect of Temperature of Differential Speed Rolling on Room Temperature Mechanical Properties and Texture in an AZ31 Magnesium Alloy[J].Journal of Materials Processing Technology,2007,182(1-3):644—647.

[48]王丽娜,杨平,夏伟军,等.特殊成形工艺下AZ31镁合金的织构及变形机制[J].金属学报,2009,45(1):58—62.

WANG Li-na,YANG Ping,XIA Wei-jun,et al.Textures and Deformation Mechanisms of Az31 Magnesium Alloys Under Special Processing Technologies[J].Acta Metallurgica Sinica,2009,45(1):58—62.

[49]LEE J C,SEOK H K,SUH J Y.Microstructural Evolutions of the Al Strip Prepared by Cold Rolling and Continuous Equal Channel Angular Pressing[J].Acta Materialia,2002,50(16):4005—4019.

[50]CHENG Y Q,CHEN Z H,XIA W J.Drawability of AZ31 Magnesium Alloy Sheet Produced by Equal Channel Angular Rolling at Room Temperature[J].Materials Characterization,2007,58(7):617—622.

[51]CHEN Z,CHENG Y,XIA W.Effect of Equal-Channel Angular Rolling Pass on Microstructure and Properties of Magnesium Alloy Sheets[J].Materials and Manufacturing ProcessesMaterials and Manufacturing Processes Materials and Manufacturing Processes,2007,22(1):51—56.

[52]夏伟军.镁合金板材特殊轧制变形技术研究[D].长沙:湖南大学,2010.

[53]CHENG Y Q,CHEN Z H,XIA W J,et al.Effect of Channel Clearance on Crystal Orientation Development in AZ31 Magnesium Alloy Sheet Produced by Equal Channel Angular Rolling[D].Journal of Materials Processing Technology,2007,184(1-3):97—101.

[54]程永奇,陈振华,夏伟军,等.等径角轧制AZ31镁合金板材的组织与性能[J].中国有色金属学报,2005(9):1369—1375.

CHENG Yong-qi,CHEN Zhen-hua,XIA Wei-jun,et al.Microstructures and Mechanical Properties of AZ31 Magnesium Alloy Sheet Processed by Equal Channel An-gular Rolling[J].The Chinese Journal of Nonferrous Metals,2005(9):1369—1375.

[55]黄海军,韩秋华,王瑞权,等.镁及镁合金研究动态与发展展望[J].中国铸造装备与技术,2010(1):1—5.

HUANG Hai-jun,HAN Qiu-hua,WANG Rui-quan,et al.Current Situation of Study and Development Prospect of Magnesium and Magnesium Alloys[J].China Foundry Machinery & Technology,2010(1):1—5.

[56]HAGA T.Semisolid Strip Casting Using a Twin Roll Caster Equipped with a Cooling Slope[J].Journal of Materials Processing TechnologyAFDM 2002 S.I.,2002,130-131(0):558—561.

[57]WATARI H,DAVEY K,RASGADO M T,et al.Semisolid Manufacturing Process of Magnesium Alloys by Twin-roll Casting[J].Journal of Materials Processing Technology,2004,155-156:1662—1667.

[58]WATARI H,KOGA N,DAVEY K,et al.Warm Deep Drawing of Wrought Magnesium Alloy Sheets Produced by Semi-solid Roll Strip-casting Process[J].International Journal of Machine Tools and Manufacture1st International Conference on New Forming Technology 1st International Conference on New Forming Technology,2006,46(11):1233—1237.

[59]张颂阳,耿茂鹏,谢水生,等.半固态铸轧成形技术的最新研究[J].南昌大学学报(工科版),2006(4):339—343.

ZHANG Song-yang,GENG Mao-peng,XIE Shuisheng,et al.The New Development of the Technique of Casting-rolling for Semi-solid State Materials[J].Journal of Nanchang University(Engineering& Technology),2006(4):339—343.

[60]张莹,耿茂鹏,谢水生,等.半固态AZ91D流变铸轧正交试验研究[J].南昌大学学报(工科版),2007(1):1—3.

ZHANG Ying,GENG Mao-peng,XIE Shui-sheng,et al.Journal of Nanchang University(Engineering&Technology),2007(1):1—3.

[61]张颂阳,耿茂鹏,谢水生,等.半固态铸轧AZ91D镁合金板带的再加工组织性能[J].塑性工程学报,2007,14(1):31—35.

ZHANG Song-yang,GENG Mao-peng,XIE Shuisheng,et al.The Microstructure and Properties of Second-processing of Casting-rolling for Semisolid State AZ91D Magnesium Alloys[J].Journal of Plasticity Engineering,2007,14(1):31—35.

[62]李俊辰,彭晓东,杨艳,等.镁合金形变强化研究进展[J].轻金属,2011(12):39—42.

LI Jun-chen,PENG Xiao-dong,YANG Yan,et al.The Development of the Work Hardening for Magnesium Alloy[J].Light Metal,2011(12):39—42.

[63]唐国翌.镁合金的电致塑性加工新技术[J].中国自行车,2008(7):38—39.

TANG Guo-yi.New Technology of Electroplastic Processing of Magnesium Alloy[J].China Bicycle,2008(7):38—39.

[64]阎峰云,黄旺,杨群英,等.AZ91D镁合金板材电脉冲轧制工艺研究[J].锻压技术,2010,35(2):39—43.

YAN Fen-yun,HUANG Wang,YANG Qun-yin,et al.Research on Electrostimulated Rolling of AZ91D Magnesium Alloy Plate[J].Forging & Stamping Technology,2010,35(2):39—43.

[65]XIN Y,WANG M,ZENG Z,et al.Tailoring the Texture of Magnesium Alloy by Twinning Deformation to Improve the Rolling Capability[J].Scripta Materialia,2011,64(10):986—989.

[66]DING Y,LE Q,ZHANG Z,et al.Effect of Vertical Rolling at Various Temperatures on Subsequent Multi-pass Severe Rolling of AZ31B Alloy Sheet[J].Journal of Materials Processing Technology,2013,213(12):2101—2108.

[67]唐守秋,周吉学,田长文,等.镁合金定向凝固技术研究的意义与进展[J].山东科学,2011,24(4):18—22.

TANG Shou-qiu,ZHOU Ji-xue,TIAN Chang-wen,et al.Significance and Research Advances of Directional Solidification of Magnesium Alloys[J].Shandong Science,2011,24(4):18—22.

[68]邹敏强,黄长清,夏伟军,等.定向凝固AZ31镁合金晶粒取向及力学性能研究[J].铸造,2006(9):890—893.

ZOU Min-qiang,HUANG Chang-qing,Jun XIA-wei,et al.Study on the Crystal Orientations and Mechanical Properties of AZ31 Magnesium Alloy Produced by Directional Solidification[J].Foundry,2006(9):890—893.

[69]MABUCHI M,KOBATA M,CHINO Y,et al.Tensile Properties of Directionally Solidified AZ91 Mg Alloy[J].Materials Transactions,2003,44(4):436—439.