煤制甲醇合成回路技改

2014-12-31夏江宾

夏江宾

(河南省中原大化集团有限责任公司,河南 澲阳 457000)

河南省中原大化集团有限责任公司煤化工项目是年产50万t甲醇装置,合成装置采用丹麦托普索设计整套工艺包。其特点是流程简洁、转化率高、催化剂装填量小、使用寿命长、投资少,设计产能是日产甲醇1 500t。但实际生产过程中热负荷大、催化剂抗中毒能力差,随后提出改造。

1 生产工艺原理

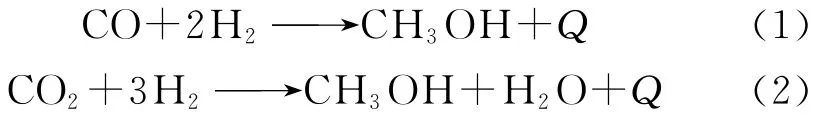

甲醇合成反应以反应式(1)、(2)在合成塔中进行。

甲醇合成反应是体积缩小、可逆的放热反应。由化学平衡理论可知,低温、高压有利于甲醇合成反应向正反应方向进行。

甲醇合成单程转化率低,是部分生成的反应。为得到所需的甲醇产品,并使未反应的原料气循环利用,在合成反应后采取一系列的降温过程,使生成的甲醇冷凝后以液态的形式分离出来,作为合成工段的粗甲醇送出,未反应的原料气经循环气压缩机加压后循环利用[1-2]。

2 工艺流程[3-4]

从低温甲醇洗送来的新鲜原料气(3.1MPa、30℃、168 209m3/h)在两段合成气体压缩机07K001中被压缩至7.8MPa,在进入第一进气/出气换热器08E001前,与来自锅炉给水(压力11.8MPa、温度150℃、流量669kg/h)的锅炉水混合。

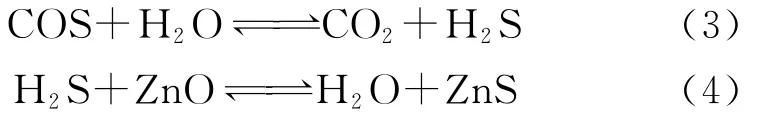

加入水是为了确保下游硫保护器08R002中COS的水解。通过与甲醇反应器08R001中出口气体换热,合成气在第一进气/出气换热器08E001中被预热。预热后的合成气被送至硫保护器08R002中,COS和 H2S在此按反应式(3)、(4)被去除。

经过08E001加热到210℃进入精脱硫08R002进一步脱硫后,与来自循环气压缩机07K002出口的循环气(7.8MPa、46.8℃、235 717m3/h)在第三进气/出气换热器08E003和第二进气/换气换热器08E002中被预热210℃后混合,被送至甲醇合成塔08R001转化为甲醇。在甲醇合成反应后采取一系列的降温过程,生成的甲醇冷凝后以液态的形式分离出来,成为合成工段最终产品粗甲醇。

甲醇合成塔为水浴列管式反应器,列管数量3 323根。催化剂采用托普索 MK-121,装填体积29.4m3。甲醇合成催化剂分别装填在各管子中,管子壳侧被沸水包围,沸水有效地移走由甲醇合成产生的反应热量。通过调节锅炉水/蒸汽混合物的压力很容易地控制床层热点温度[3-4]。

3 生产过程中出现的问题

在投用初期,无论是第一炉还是第二炉催化剂,合成回路75%的负荷情况下,合成塔出口温度233℃,压差140kPa,运行状态良好。但随着生产时间的延长,合成塔出口温度上升。我公司通过专题会讨论方案,采取了严格控制工艺指标,调整08E003出口旁路、循环气量、组分等手段来降低合成塔出口温度,但效果不明显。随后,温度上升到255℃,合成塔压差达到300kPa,且合成效率低。经过对运行参数的判断,认定催化剂的使用已进入中、后期。结合两炉催化剂使用情况,运行最好也就一年,同时不能达到设计产能,又增加了运行成本,给公司造成巨大经济损失。

4 改造方案

通过前、后两炉催化剂的使用总结,同时对国内同类型、同规模的甲醇合成装置考察对比认为,我公司出现这种情况的原因是合成塔设计偏小、热负荷大、催化剂抗中毒能力差。催化剂的装填量为29.4m3,产能为1 500t,时空收率达到了2.13t/(h·m3)。由于合成塔体积小,催化剂装填量少,合成塔热负荷很大,反应热不能及时移走,催化剂抗中毒能力有限,大大缩短了其运行寿命,严重制约装置产能的实现。同时,也严重制约着气化激冷气压缩机改造后的满负荷生产。这与满负荷生产降低生产成本、提高经济效益的发展方向是背道而驰的,所以,公司决定对托普索合成回路进行改造。

在现有合成塔上并联1台新的合成塔,分担一部分负荷,降低现有合成塔催化剂使用强度和催化剂床层热负荷,增强催化剂抗中毒能力,延长其使用寿命。

此时,在安化甲醇项目上正好搁置1台合成塔,催化剂装填量为30m3,和我公司合成塔类似,可直接运来使用。因此,技改方案为2台合成塔并联运行,新增1个汽包,同时配备汽包需要的锅炉给水及副产蒸汽调控阀门,催化剂考虑国产化。

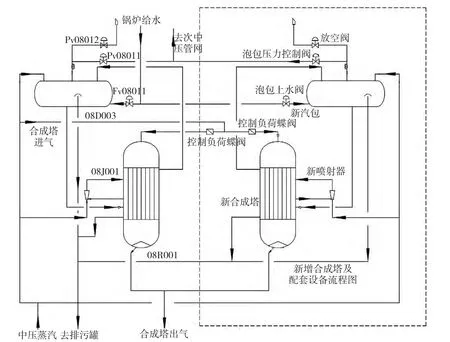

改造工艺流程:合成气进入合成塔前分出2股,分别进入新、老合成塔。两塔入口分别加一碟阀用于调整各塔负荷。在2座合成塔反应后汇合,再进入到下一工序。新老合成塔温度分别通过各自汽包及其压力控制阀间接控制,2个汽包上水独立进行三冲量控制,上水来自同一锅炉给水管线,副产蒸汽汇聚到一起进入次中压管网,汽包排污共用一根总管进入排污罐。床层升温时,采用各自配置的喷射器同时投用进行升温。喷射器和汽包冲压用蒸汽为来自4.2MPa中压蒸汽管网。改造后工艺流程如图1。

图1 改造后工艺流程图

5 技改后运行效果

通过几个月的努力,完成新加合成塔及汽包的公用工程,并在设备安装、化学清洗、催化剂装填、仪表调试,汽包煮炉、催化剂还原完成后,于2012年9月24日正式投入运行。

改造前合成回路75%负荷:合成塔入口温度200℃,合成塔出口温度233℃,合成塔压差150kPa,粗甲醇产量50t/h。吨甲醇副产次中压蒸汽比值1.07。

改造后合成回路75%负荷:合成塔入口温度190℃,合成塔出口温度220℃,合成塔压差70kPa,粗甲醇产量53t/h。吨甲醇副产次中压蒸汽比值1.37。

前、后数据对比足以说明,2台合成塔并联运行可以分担负荷,既保持了催化剂的低温活性,又降低了单位催化剂生产强度,从而大大延长其使用寿命。

6 效益分析

第1炉催化剂2008年5月投运,累计运行300d;第2炉催化剂于2011年2月投入运行,累计运行350d。改造结束后,双塔使用的是国产催化剂RK-5,已经运行420d,累计生产甲醇60万t,生产状况良好。

托普索MK-121催化剂(包括运输费)一炉大约需要600万元,运行1a;国产催化剂一炉大约400万元,两炉800万元,运行3a。

催化剂维护费用:改造前600万元/a;改造后266万元/a。每年可直接节省费用334万元。

7 结论

经过改造后,甲醇产能已不受合成塔催化剂容易失活的制约。特别是气化激冷气压缩机改造后装置满负荷运行时,助力煤化工装置实现达标达产,且创造50万t/a煤制甲醇项目A级长周期运行158d,降低生产成本37.7%,实现扭亏目标。另外,催化剂装填量增大以后,生产强度减小,大大延长了催化剂的寿命;改造后催化剂实现国产化,装填量大,抗失活能力强,大约能运行3a。

[1] 冯元琦.甲醇生产操作问答[M].北京:化学工业出版社,2000.

[2] 谢克昌,房鼎业.甲醇工艺学[M].北京:化学工业出版社,2010.

[3] 彭建喜.煤气化制甲醇技术[M].北京:化学工业出版社,2010.

[4] 赵建军.甲醇生产工艺[M].北京:化学工业出版社,2008.