AP粒度对复合推进剂低速撞击响应的影响研究

2014-12-31封雪松徐洪涛

封雪松, 徐洪涛, 田 轩, 赵 娟, 冯 博

(西安近代化学研究所,陕西 西安 710065)

复合推进剂作为含能复合材料,在制造、运输、贮存和使用过程中常常会受到机械撞击作用等外界刺激,有可能引发燃爆事故,形成安全隐患。其中,氧化剂AP(高氯酸铵)的存在对复合推进剂的安全性影响较大。撞击感度是指含能复合材料在外界机械撞击作用下发生爆炸的难易程度,低速撞击响应是衡量危险品安全性和作用可靠性的标准[1-2]。在推进剂的加工和运输过程中,所使用的大多都是大药量成型药柱。已有研究表明[3],药粉与药柱的状态完全不同,在撞击作用下的反应方式也不尽一致,采用药粉的低速落锤撞击安全性不能完全替代成型药的低速落锤撞击安全性。国内外目前的研究趋势[4]为,在原有的撞击感度测试标准的基础上,积极开发新的测试装置,寻求解决粉状半成品与成型药实际应用中感度的区别。因此,本文拟采用新型测试装置对复合推进剂药柱的撞击感度进行研究,主要研究氧化剂AP的粒度对复合推进剂低速撞击响应的影响。

1 实验部分

1.1 样品制备

采用直接混合工艺制备样品,实验样品由Al粉、AP、HTPB(端羟基聚丁乙烯)按一定比例组成,所用AP粒度分别为2μm和80μm~120μm。将相同质量样品制成尺寸为Φ20×5的药柱,待用。

1.2 撞击感度实验装置

本实验采用自行研发的落锤式撞击感度装置测定推进剂试样的撞击感度。火炸药药柱撞击感度试验系统是研究火炸药在机械刺激下响应机理的重要手段[5-6],主要包括4大部分:落锤装置、控制系统、防爆小室和气敏检测系统。落锤撞击感度测试装置主要用于测试或计量复合固体推进剂、高能原材料、火炸药、特种功能助剂及药浆的落锤撞击感度,模拟产品在工艺过程受到撞击引发爆炸的难易程度,同时也可模拟产品由高处坠落时发生燃爆的难易程度,是检测火炸药安全性必备的装置。

由于实际应用中撞击和坠落速度有限,因此本实验仅限于低速落锤撞击。

1.3 撞击感度实验方法[7-8]

本方法适用于固体成型火炸药撞击感度的测定。其原理是,安装在光滑硬表面与固定粗糙度表面间的试样,受到相同质量、不同落高的落锤依次撞击作用,观测连续3次未反应的最大加载能量,表征试样的撞击感度。具体实验步骤如下:

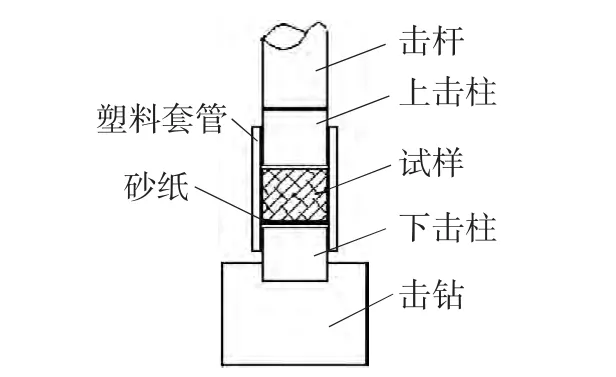

1)准备20套撞击装置,如第8页图1装配。

图1 试样装配结构

2)用10kg重锤从某一落高对试样进行撞击,如果在这一高度出现反应,则停止实验,在较低的一个落高再进行实验,直到3次实验均不发生爆炸为止。如果此次实验不发生爆炸,则增加落高直至出现爆炸为止。3次实验均不发生爆炸的最大落高即为试样的爆炸下限。如10kg重锤不能刺激样品发生反应,则加大锤重。

3)当10kg落锤撞击感度下限<600mm时,实验结果用“+”表示,认为该物质太危险,不能以其进行实验的形式运输。

1.4 撞击感度结果判据

采用气体分析传感器将实验采得的数据转化为电压与时间的曲线图,通过观察曲线是否生成拐点来判断药柱在撞击条件下是否发生反应。

2 结果与分析

2.1 撞击感度实验结果

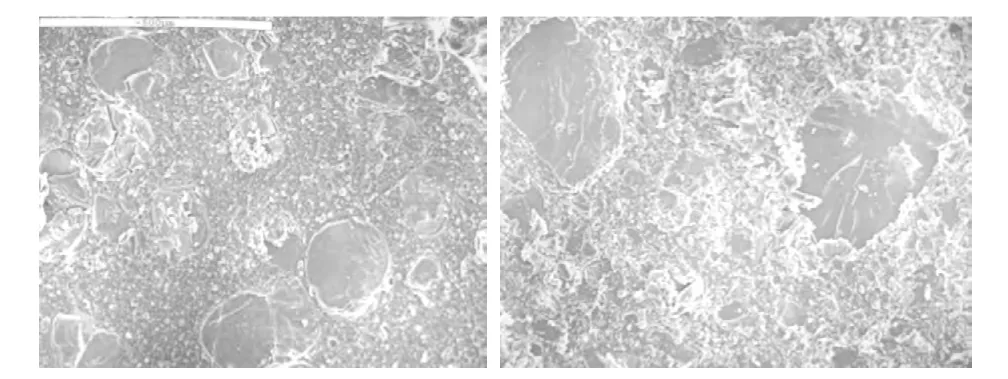

选取 2 种配方组成相同 (Al18/AP67/HTPB15)、AP粒度不同的复合推进剂 HT-1、HT-2和 HT-3,AP粒度分别为2μm、80μm~120μm和140nm~170nm,进行低速撞击下的撞击感度研究。首先对推进剂药柱进行无损探伤,以消除药柱缺陷的影响。HT-1和HT-2样品表面形貌见图2。

图2 HT-1和HT-2样品表面形貌

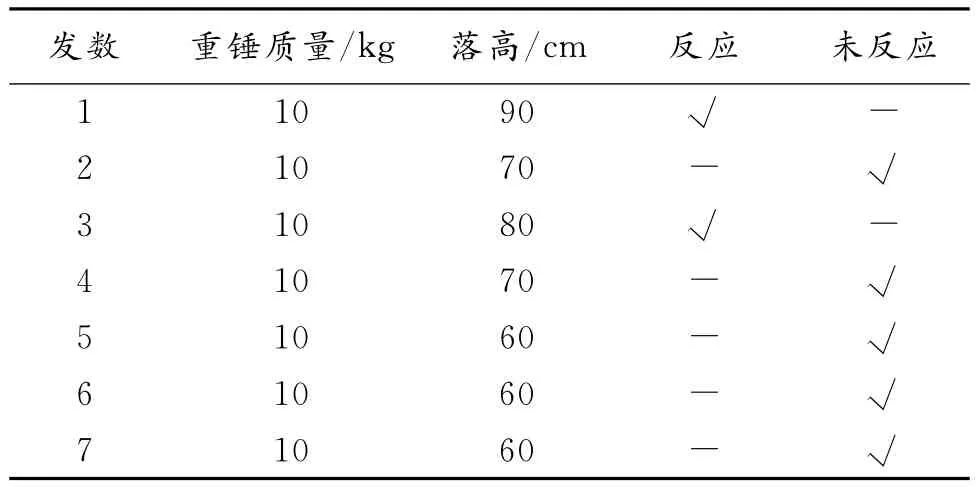

复合推进剂 HT-1、HT-2和 HT-3的低速落锤撞击感度的测试结果列于表1~表3。

由表1和表2可知,HT-1复合推进剂下限落高为70cm,HT-2复合推进剂下限落高为60cm。由此可知,AP粒度为微米级时,在相同条件下[室温25℃、RH(相对湿度)69%],AP粒度越大,复合推进剂落锤撞击感度越高,在低速撞击下的响应越敏感。

表1 复合推进剂HT-1的低速落锤撞击感度

表2 复合推进剂HT-2的低速落锤撞击感度

表3 复合推进剂HT-3的低速落锤撞击感度

由表3可知,在相同条件下(室温25℃、RH 69%),含纳米级AP的HT-3复合推进剂下限落高难以确定。当AP粒度低至纳米级时,复合推进剂落锤撞击感度出现漂移和不稳定现象。

2.2 结果分析

当AP粒度为微米级时,由于多数的大粒晶体是小粒晶体的聚晶,其表面是由不同结晶学取向的微晶构成的镶嵌结构,晶体中存在大量的“晶界”和“位错”,而且在这些部位或其附近形成应力场,化学势增加,所以,大粒晶体的结构不完整性和组成的不均匀性一般大于小粒晶体,这就导致大粒晶体更易形成活性中心,从而成为大粒晶体炸药受撞击时优先反应的区域。

观察经过实验而未被判定为爆炸的样品颗粒可见,AP已被压碎,而且产生了塑性流动。这是因为,当堆积晶粒受到外界作用力时,一方面在晶粒间产生了相对运动,另一方面大晶粒会沿着弱晶面产生裂纹和错动。显然,晶粒间及晶粒内部的错动会导致摩擦生热,从而增进了活性中心的敏感程度。摩擦产生热量的大小与晶粒间及晶粒内部错动的相对运动速率有很大的关系。一方面,大晶粒的形成机理和过程决定了其在晶粒内部的弱晶面发生塑性错动的可能性更大,相对运动速率更高;另一方面,晶粒直径越小,架桥结构越容易形成,晶粒的趋空性和楔入性更小,所以结构越稳定,当受到外界冲击载荷作用时,小晶粒间相对运动的可能性更小,运动速率更低。因此,AP晶粒越小,点火越不易形成,复合推进剂的低速落锤撞击安全性越低。

对于超细的亚微米晶粒而言,一方面,其表面良好的结构完整性、成分均匀性以及优异的导热性能使得在其内部不易形成局部的活性中心;另一方面,其比表面积的迅速增长使晶粒的表面能很高,超细颗粒多以团聚体形式存在,当炸药受外界冲击载荷作用时,晶粒团聚体的破散会消耗一部分能量,减弱炸药受撞击力的强度,同时,撞击作用力沿晶粒表面迅速传递,单位表面承受的作用力减少。所以,在超细亚微米晶粒内部更不易形成活性中心,使炸药的低速落锤撞击安全性显著降低。

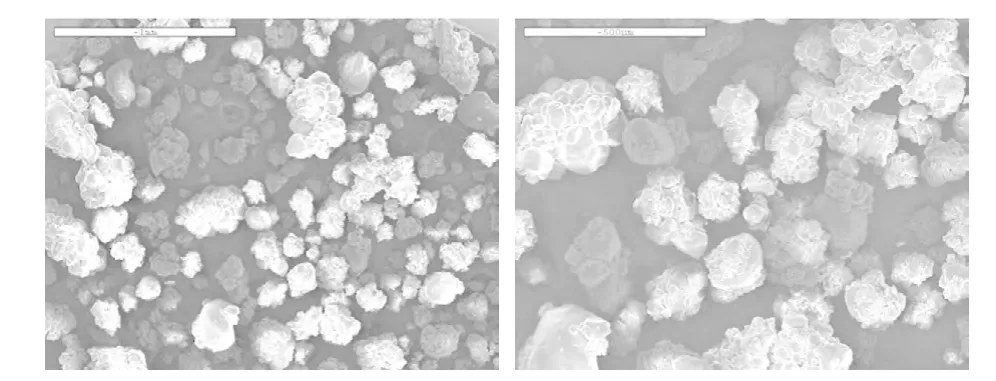

纳米级AP的表面状态见图3。

图3 纳米级AP的表面状态

超细颗粒材料,由于颗粒尺寸的微细化,将表现出特有的表面效应和体积效应,使得细颗粒材料的某些物理性能,如热、磁、光、电等性能,与普通颗粒材料有很大不同。从理论上讲,超细炸药颗粒的表面原子数量多,原子振动自由度大,外层电子运动轨道大,容易进行热传导。导热性能好,炸药中形成热点时,热量很容易从炸药内部传导出去,不易形成局部积热,爆发点不易达到,因此炸药的撞击安全性提高。

3 结论

1)当AP粒度在微米范围内时,在相同的落锤低速撞击实验条件下,含较大颗粒AP的复合推进剂药柱响应较敏感;含较小颗粒AP的复合推进剂药柱在落锤低速撞击下的响应较钝感。

2)当AP粒度在亚微米范围内时,复合推进剂药柱在落锤低速撞击实验条件下的响应比含较小颗粒AP的复合推进剂药柱更加钝感。

3)依据目前的实验结果,应采用微米级AP中粒度较小的颗粒或亚微米级的AP进行复合推进剂样品的制备,以提高药柱的撞击安全性。

[1] 张小宁,徐更光,徐军培,等.超细 HMX和RDX撞击感度的研究[J].火炸药学报,1999,22(1):33-37.

[2] 刘玉存,王建华,安崇伟,等.RDX粒度对机械感度的影响[J].火炸药学报,2004,27(2):7-9.

[3] 江剑,孔德仁,王昌明,等.基于虚拟仪器的撞击感度测试系统[J].火炸药学报,2005,28(4):14-17.

[4] 江剑,孔德仁,王昌明,等.气体传感器在感度测试自动鉴爆中的应用[J].传感器技术,2005,24(2):78-80.

[5] 徐洪涛,孔德仁,胡宏伟,等.火炸药药柱撞击感度试验装置及方法[J].火炸药学报,2010,33(3):30-33.

[6] 潘孝斌,谈乐斌,孔德仁.落锤式压力发生器气动控制系统设计[J].仪器仪表学报,2011,32(1):235-240.

[7] 董军,赵省向,王淑萍,等.不同黏结剂制备的分步压装用炸药对撞击感度的影响[J].兵工自动化,2011(5):74-75.

[8] 李凤生,杨毅.纳米/微米复合技术及应用[M].北京:国防工业出版社,2002.