基于HyperWorks的电动汽车车架有限元分析

2014-12-31尹安东龚来智徐俊波

尹安东, 龚来智, 王 欢, 徐俊波

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

0 引 言

为了应对世界能源紧缺、环境恶化的难题,近年来传统汽车开始向以电动汽车为代表的新型汽车的方向发展[1]。然而,目前电动汽车的研究仍基于对传统汽车的改进。就车架而言,很多企业尝试着将传统汽车的车架运用到电动汽车上,但是在实际应用中受到电动汽车的结构、内部空间等方面的限制,从而影响了电动汽车优势的发挥[2]。因此针对电动汽车特点进行其车架结构设计和有限元分析尤为必要。

运用有限元分析方法替代传统设计方法为缩短产品的设计周期,降低制造成本,提高产品可靠性提供了强有力的工具。电动汽车车架是整车的基体[3],它不仅支撑连接电动汽车的各个部件,同时承受来自车内外的各种载荷。在复杂多变的行驶过程中,电动汽车车架受到由自身的载荷而产生的弯矩与剪切力,同时承受着因路面不平而引起的振动,所以在设计电动汽车车架时,不仅需要考虑车架应具有足够的强度和刚度,还需保证汽车合理的振动特性。因此本文以某款电动汽车车架为研究对象,基于HyperWorks软件对车架进行静态分析和动态模态分析,为该车架的结构优化设计和改进提供了依据。

1 电动汽车车架有限元模型的建立

1.1 实例电动汽车车架的几何模型

为了便于HyperWorks软件计算分析,结合电动汽车车架的结构特点,需对模型进行必要的简化处理,以提高计算的准确性。简化后的实例电动汽车车架几何模型如图1所示。

图1. 电动汽车车架的几何模型

1.2 电动汽车车架有限元模型的建立

1.2.1 车架模型的导入

将由CATIA V5R21建立的车架三维实体模型文件另存为*.igs格式文件,并利用 Hyper-Works提供的专门的.igs接口读入模型,这样导入的车架模型,没有模型失真现象[4]。

1.2.2 车架坐标系的定义

车架坐标系采用oxyz直角动坐标系来定义,xoz处于车架左右对称的平面内,当车架处于水平状态下,x轴平行水平地面指向前方,z轴通过质心指向上方,y轴指向驾驶员的左侧,坐标系的原点o与车架质心重合。

1.2.3 车架模型的网格划分

首先将车架导入HyperWorks软件专门的前、后处理器Hypermesh模块,利用Hypermesh的中面提取功能Midsurface,对车架钣金件进行中面提取,由于提取的中面几何质量较差,需使用Hypermesh几何清理工具进行清理,通过消除缺损和孔洞以及压缩相邻曲面的边界等工作,使模型能够在更大、更合理的区域内划分网格,最终得到合格的网格质量[5]。这里车架的网格划分采用Hypermesh的自动网格划分模块生成工具,以四边形壳网格单元为主要的单元形态,尽量避免使用过多的三角形单元以免局部刚性过大,为使整个车架有限元模型计算的准确性较高,将单元尺寸定为5mm[6],并在网格划分过程中及时检查相应的QI单元质量,以得到合理的有限元分析模型。最终将整个车架划分为307 082个单元,单元节点数为306 702个。同时在分析时需使用rigids刚性单元来模拟实际焊接,将车架各组件连接成一个整体,并得到4 604个焊接刚性单元。车架厚度为3mm。

1.2.4 车架材料的选取

实例电动汽车车架采用铝铜合金材料,其相关特性参数指标为:弹性模量为70GPa,泊松比为0.3,密度为 2.8×103kg/m3,屈服极限为485MPa。

1.2.5 边界条件的施加

边界条件是实际工况在有限元模型中的表现形式[7-8]。通常建立有限元模型的边界条件需要对实际工况条件进行量化,然后将量化的工况条件定义为模型中的边界条件。在分析中主要是对车架的前、后悬架支撑点进行约束,将车架自重,动力电池、驱动电机、动力总成、车身等部件重量以及乘员重量列为车架载荷,并分别以集中载荷和分布载荷的形式加载到车架上。具体的约束、加载形式如下所述。

(1)在进行车架的弯曲工况分析时,约束前轮的Uz、Rx、Ry自 由度,约束 后 轮Ux、Uy、Uz、Ry、Rz自由度。其中,Ux、Uy、Uz分别为沿x、y、z轴的平动自由度;Rx、Ry、Rz分别为绕x、y、z轴的转动自由度。

(2)在进行车架的扭转工况分析时,对前左、后右轮施加Ux、Uy、Uz、Ry、Rz约束,对前右、后左轮施加Ux、Uy约束。

(3)车架在弯曲工况和扭转工况的加载形式几乎相同,车架自重通过定义重力加速度施加,驱动电机(35kg)和动力总成(60kg)的重量以集中载荷F1=950N加载,动力电池(180kg)重量以集中载荷F2=1 800N加载,车身以均布载荷的形式加载,乘员重量以质量单元masses模拟分别作用于前后排座椅的定位点上。

有限元模型如图2所示。

图2 车架的有限元模型

2 电动汽车车架有限元分析与改进

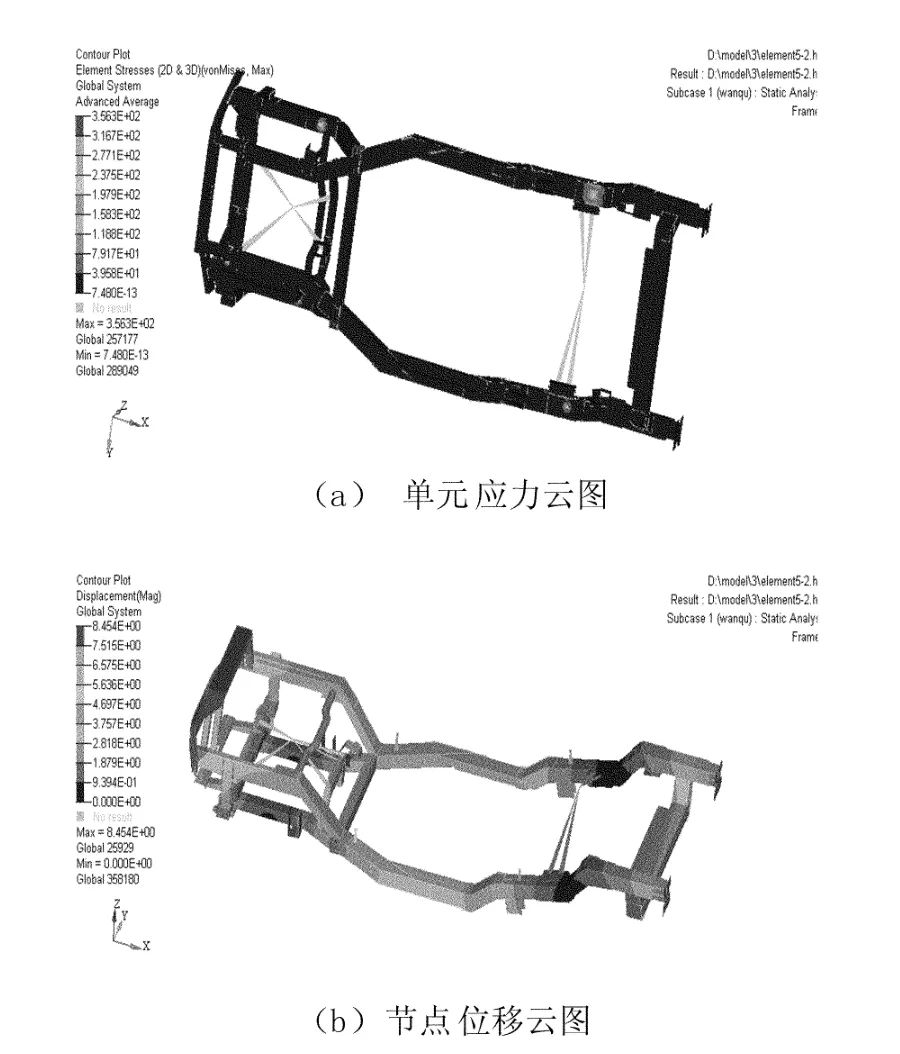

2.1 电动汽车车架静态分析

将基于Hypermesh前处理器所建立的车架有限元模型提交OptiStruct求解器求解,进行弯曲工况和扭转工况下的车架静态分析[9],并将结果载入HyperWorks后处理模块HyperView中,得到车架在弯曲工况和扭转工况下的单元应力和节点位移云图,分别如图3、图4所示。

图3 弯曲工况下的单元应力云图和节点位移云图

图4 扭转工况下的单元应力云图和节点位移云图

由图3a所示的结果可以看出,弯曲工况下的单元应力最大值为356MPa,未超出材料的屈服极限,其中应力较大的区域主要集中在前、后悬架的支撑点处,整体的应力分布较为均匀,绝大部分单元应力在12~39MPa之间;图3b显示了车架在弯曲工况下的节点位移,位移最大值为8.5mm,出现在车架前端的横梁处,大部分在1.5~5.5mm范围内。

图4a、图4b是车架在最为危险的一种工况下的单元应力云图和节点位移云图,由图4结果可知,在扭转工况下的车架单元应力最大值达到693MPa,远超材料的屈服极限485MPa,应力集中主要表现在车架的前、后悬架支撑点处以及前端车架与前排座椅处车架的连接位置。其余位置的应力分布较为均匀,绝大部分单元应力在10~77MPa之间。位移的最大值为117mm,出现在车架扭转侧的末端。

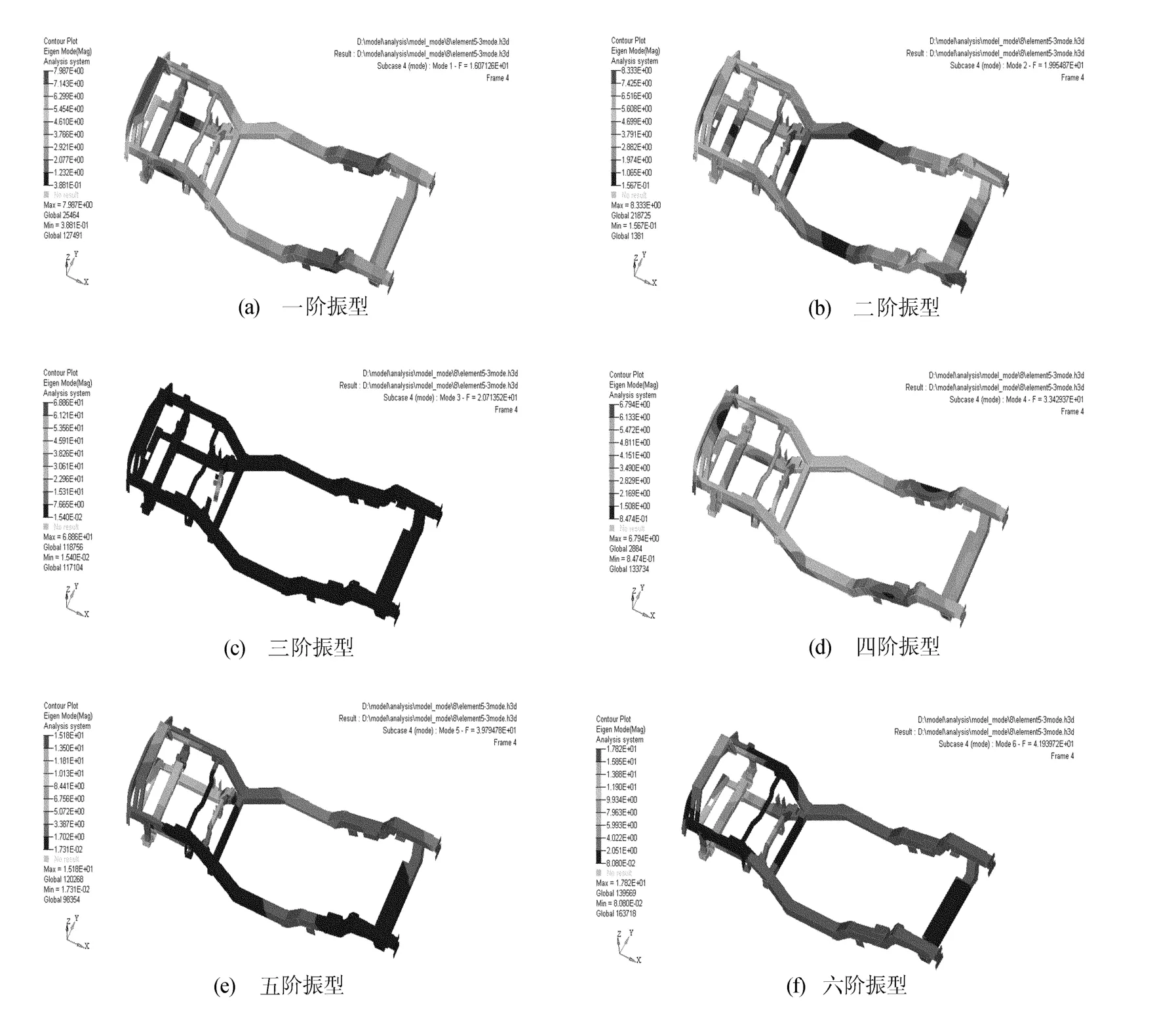

2.2 电动汽车车架模态分析

车架模态分析的原理是将线性定常系统振动微分方程组中的物理坐标变换为模态坐标,使方程组解耦,成为一组以模态坐标及模态参数描述的独立方程,然后求解出车架系统的模态频率等模态参数[10]。模态分析分为自由模态和约束模态,本文采用自由模态分析。

在车架的自由模态分析时不施加任何约束,此时前6阶为刚体模态[11],刚体模态对应零频率[12]。为了消除刚体模态,在电动汽车车架模态分析中,从非零频率(1Hz)起算,直接分析结构弹性模态及其振型。分析时取车架的前10阶模态进行分析,其振动频率及振型描述见表1所列,车架前6阶振型图如图5所示。

车架的模态分析反映了车架整体的刚度性能,同时也是控制汽车常规振动性能的关键指标。为了防止发生共振,其模态频率应与激振频率相差明显,可以通过合理的结构设计避开可能出现的共振,避免由其产生的破坏。

由于路面不平激励的振动与汽车的行驶车速有关,当汽车以一定车速v驶过空间频率n的路面不平度时输入的时间频率f是n与v的乘积,即f=vn[13]。当路面激励频率与车架结构的模态频率相重叠时,车架就会发生共振,其共振车速为v1=3.6Lminf,其中Lmin为不同路面的不平度波长最小值[14]。电动汽车一般在平坦公路上行驶,故取Lmin=1.0m,用常用车速v为0~100km/h来算,由f=v1/(Lmin×3.6)得到路面不平度的激励频率范围是0~27.8Hz。由表1可见,上述模态分析的前3阶模态频率处于这一频率范围之内,容易产生共振现象。

表1 车架频率及振型描述

图5 车架前6阶振型图

2.3 电动汽车车架的改进方案

(1)从车架的静态分析单元应力云图中可以看出,除了在车架约束处以及前排座椅安装点附近出现应力集中外,整个车架的应力分布较为均匀且水平不高,因此不需对车架的整体结构做较大的更改,只需加强悬架支撑处以及前端车架与后车架连接处的强度,以免车架发生疲劳与塑性变形,导致车架在薄弱环节发生断裂。为此可考虑适当增加薄弱环节处材料的厚度以提高强度,也可更换薄弱环节的材料属性,如采用高强度材料。由于车架的绝大部分应力水平不高,可适当对车架进行尺寸优化和轻量化,以节省材料。

(2)在车架的模态分析中,得到了车架前10阶的振动频率和主要振型,其中车架的前3阶模态频率恰好落在路面不平激励的频率范围(0~27.8Hz)之内,容易产生共振。解决路面激励与车架的共振问题,需要通过改变车架的质量分布,调整车架的结构参数来提高车架的固有频率。

3 结束语

本文以实例电动汽车车架为分析研究对象,基于HyperWorks软件对电动汽车车架进行了静态分析和模态分析。

在实例电动汽车车架的静态分析中,弯曲工况属于安全工况(最大应力356MPa小于屈服极限485MPa),扭转工况属于危险工况(最大应力693MPa大于屈服极限485MPa),需加强车架薄弱环节的刚度与强度。

在实例电动汽车车架的模态分析中,得到车架前10阶的振动频率和主要振型,并结合模态分析结果提出改进方案与建议,可为电动汽车车架的结构优化设计提供参考。

[1] 陈清泉,孙逢春,祝嘉光.现代电动汽车技术[M].北京:北京理工大学出版社,2002.

[2] 扶原放,金达锋,乔蔚炜.微型电动车车架结构优化设计方法[J].机械工程学报,2009,45(9):210-212.

[3] 陈家瑞.汽车构造:下[M].第3版.北京:机械工业出版社,2009:161-162.

[4] 王京涛,杨世文,李 鹏.基于HyperMesh的轻型越野车车架有限元分析[J].公路与汽运,2011(5):19-22.

[5] 李 霞,张三川,余红洋.四座纯电动巡逻车车架有限元分析[J].机械设计,2011,28(12):54-57.

[6] 罗明军,王文林,徐高新.陆风X6车架有限元分析与结构优化[J].机械设计与制造,2009(8):32-34.

[7] Abdelal G F,Cooper J E,Robotham A J.Reliability assessment of 3Dspace frame structures applying stochastic finite element analysis[J].Int J Mech Mater Des,2013,9:1-9.

[8] Gu Z Q,Mi C J,Wang Y T.A-type frame fatigue life estimation of a mining dump truck based on modal stress recovery method[J].Engineering Failure Analysis,2012,26:89-99.

[9] 张胜兰,郑冬黎,郝 琪.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007:87-129.

[10] 张胜兰,严 飞.基于HyperWorks的车架模态分析[J].机械设计与制造,2005(4):10-12.

[11] 陈 健,周福庚,袁 创.轻型卡车车架模态试验及有限元模拟分析[J].合肥工业大学学报:自然科学版,2009,32(Z1):131-134.

[12] 谭继锦,张代胜.汽车结构有限元分析[M].北京:清华大学出版社,2009:145-146.

[13] 余志生.汽车理论[M].第4版.北京:机械工业出版社,2006:207-208.

[14] 杨忠炯,赵晓海,王宇奇.重型矿用汽车车架模态分析及改进[J].机械传动,2009,33(3):97-99.