不同润滑剂对水基切削液摩擦学性能的影响

2014-12-31祁有丽徐小红周旭光陈馥婧

祁有丽,徐小红,周旭光,陈馥婧

(中国石油兰州润滑油研究开发中心,甘肃兰州 730060)

0 引言

为满足环保和健康法规的要求,水基切削液正向无氯、无酚、不含亚硝酸钠及使用寿命长、处理费用低的方向发展[1]。发达国家已走过了从乳化液向合成液再向微乳化液发展的过程,我国机械行业在20世纪80年代出现了研制生产和应用合成液的热潮,而到90年代才比较普遍地注重微乳化液的研制和应用[2]。在这变化进程中,传统的氯化石蜡用量逐渐减少,环保型添加剂的选择对配方搭建尤为重要[3]。本工作主要考察了脂肪酸皂、聚氧乙烯类磷酸酯、硫化脂肪酸酯以及聚合酯等添加剂对配方摩擦学性能的影响,为搭建配方选择合适的润滑剂提供了理论指导。

1 实验部分

1.1 攻丝扭矩评价

本研究采用德国Micro Tap公司的LABTAPG8型攻丝扭矩试验机对配方润滑性能进行评价。加工方式为:攻丝;转速:1500 r/min;加工材质:不锈钢板;数据处理方式:采集攻丝过程中的平均扭矩和标准偏差,参照ASTM D-5619方法进行攻丝效率计算,利用攻丝效率和标准偏差来比较添加剂润滑性能的优劣。

1.2 极压、抗磨性能评价

采用济南试验机厂的MRS-10A型四球试验机,按GB/T 3142方法分别评价润滑剂的承载能力(PB)及抗磨性能。试验条件:PB值的测定条件为转速1450 r/min,时间10 s,室温约20℃;长磨试验的转速为1200 r/min,载荷:294 N,时间为30 min。

1.3 摩擦系数测定

利用Falex轴与V型块试验机,依照标准方法SH/T 0201测定不同添加剂的摩擦系数。

1.4 REICHERT M 2 摩擦、磨损试验

利用德国公司的REICHERT M2摩擦磨损试验机进行添加剂抗磨性能评价。该试验方法为:采用圆柱形钢辊,在旋转的钢环上施加压力,此时钢环的三分之一浸泡在有润滑液的杯形蓄油池中。随着环的旋转,钢棍上产生椭圆磨斑,磨损面积大小来表征润滑剂的抗磨减摩性能,磨损表面以mm2表示。

1.5 表面张力测定

利用上海中晨数字设备有限公司生产的JC2000C1接触角/界面张力测量仪测定不同添加剂调合配方的表面张力。

2 结果与讨论

2.1 不同润滑剂对配方稳定性、防锈性以及表面张力的影响

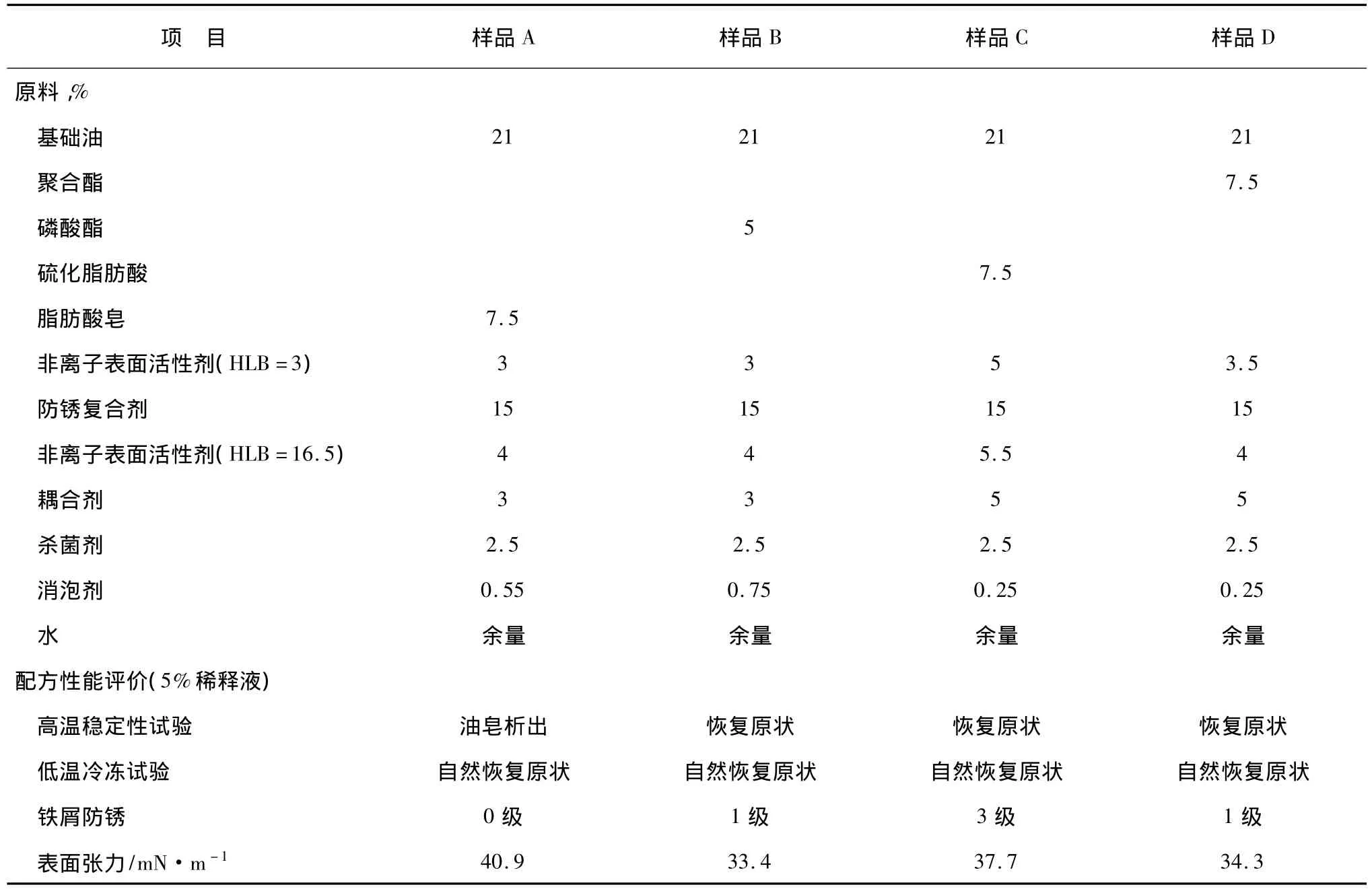

近年来,由于环保法规的日趋严格,金属加工液配方研究者致力于氯化石蜡替代品的科学研究。低硫、低磷以及聚合酯在金属加工液配方中的使用日益广泛。本工作首先考察了脂肪酸皂、聚氧乙烯磷酸酯、聚合酯以及硫化脂肪酸酯对配方主要性能,如高低温稳定性、防锈性以及表面张力的影响,结果如表1所示。

表1 不同添加剂对配方性能影响

从表1的初步评价可以看出,当添加脂肪酸皂时,配方的稳定性较差,在高温储存过程中容易产生油皂析出;引入聚氧乙烯类磷酸酯时,配方抗磨性较差,导致抗泡剂用量的增加;引入硫化脂肪酸酯时,配方的防锈性能较差,铁屑防锈为3级,属于重锈,导致防锈剂量的增大;引入聚合酯时,配方的高低温稳定性、防锈性均能满足使用要求。

2.2 不同润滑剂对配方极压、抗磨以及减摩性能的影响

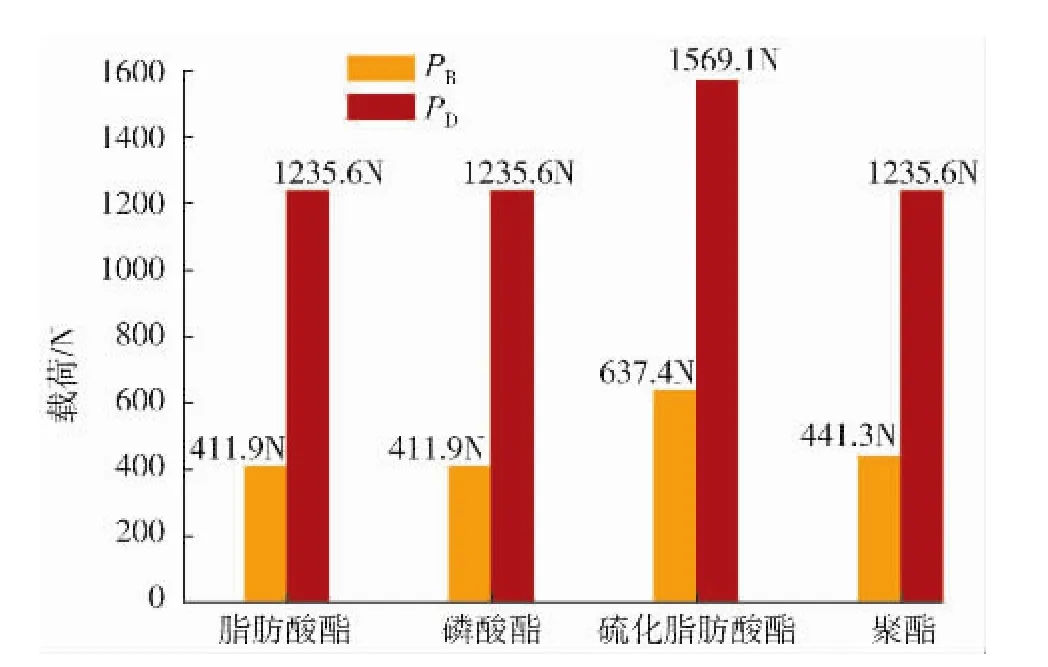

不同添加剂在配方中的极压性见图1。

图1 不同添加剂在配方中的极压性

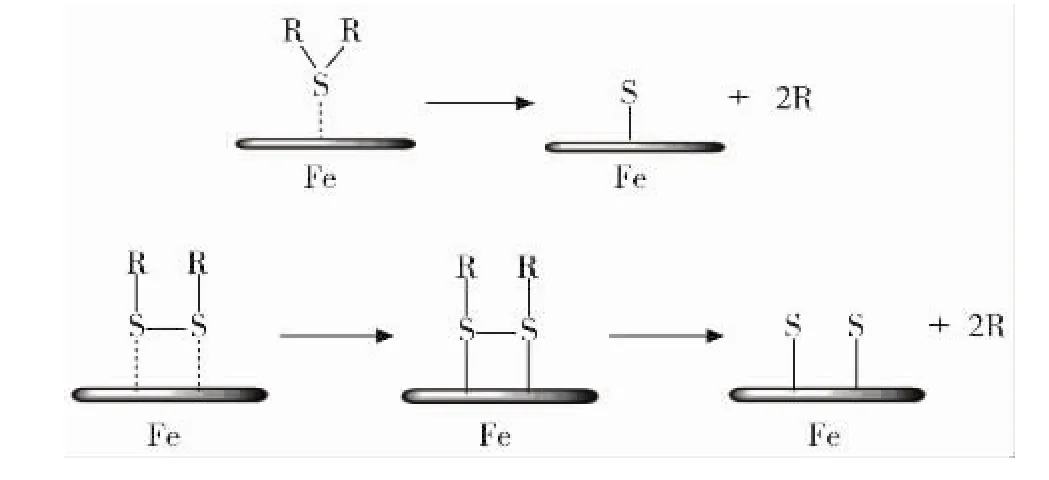

由图1可以看出,脂肪酸酯、磷酸酯和聚合酯在配方中的极压性能基本相同。配方中的添加量为5%~7%时,其PB值在411.9 N至441.3 N范围内,并且三种不同分子结构类型的添加剂的烧结负荷均为1235.6 N。说明脂肪酸酯、聚合酯和聚氧乙烯磷酸酯在摩擦副表面形成的润滑膜,只能在一定的载荷范围内起到提高配方承载能力的作用,并没有与金属表面发生化学反应,生成能够保护金属表面的化学反应膜。然而当配方中添加含有活性元素硫的硫化脂肪酸时,相关配方的PB值和PD值比添加脂肪酸皂、聚合酯以及聚氧乙烯磷酸酯的配方提高幅度较大。尤其是配方的PD值高达1569 N,说明硫化脂肪酸酯在一定负荷下,与金属表面发生了化学反应[4],见图2。

图2 硫化脂肪酸酯在金属表面的化学反应

从图2中的成膜过程可以看出吸附在摩擦表面上的硫化脂肪酸的C-S键在摩擦过程中发生断裂,生成烃基自由基,烃基自由基从体系中夺取H生成烷烃及其二聚体R-R,而·S·进一步与Fe反应生成FeS。由此生成包含铁的硫化物和氧化物或硫-氧-铁复杂化合物的边界膜,剪切强度低,熔点低,在苛刻工况下表现出良好的极压性能。

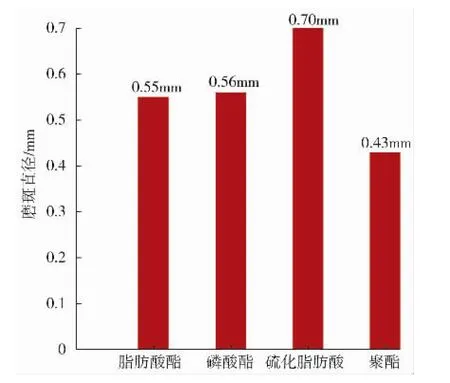

图3为不同添加剂的抗磨性能。可以看出,这四种不同分子结构的添加剂的抗磨性能正好与极压性相反。由于聚合酯分子中存在多个烷基链,可以在摩擦副表面形成排列较为整齐、致密的弹性流体膜,在一定载荷下这种膜表现出优异的抗磨性能,相应的磨斑直径较小。而硫化脂肪酸酯、脂肪酸皂以及聚氧乙烯磷酸酯由于分子结构中只还有一个烷基链,因此抗磨性能较差。并且,硫化脂肪酸由于分子中的活性硫在一定载荷下形成的FeS膜对金属具有一定的腐蚀性,导致磨斑直径增大。

图3 不同添加剂的抗磨性能(磨斑直径)

在搭建配方的过程中,若是苛刻工况下的加工,配方中需要加入含有活性硫的极压剂。如是搭建对表面光洁度要求较高,极压性能要求不是很高的铝、镁等轻金属加工时配方中的润滑剂可以选择磷酸酯、聚合酯等添加剂。

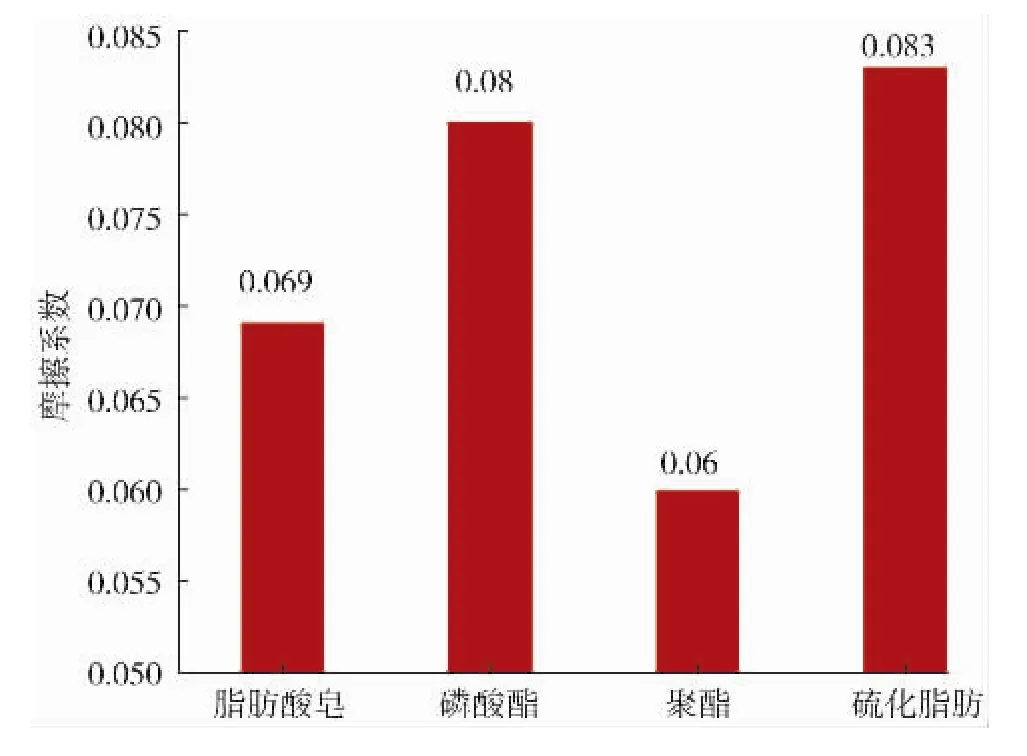

在本工作中,利用法莱克斯V型块A法,测定了不同添加剂的摩擦系数以考察其减摩性能。在摩擦系数测试过程中,通过不断增加载荷,考察润滑剂在摩擦副表面形成的润滑膜的强度,如果所形成的润滑膜的强度较高,随着载荷的增加,所测定的平均摩擦系数较小,如果润滑剂在摩擦副表面形成的润滑膜强度不够,那么随着载荷的不断增加,所测定的平均摩擦系数较大,测试结果如图4所示。

图4 不同添加剂的摩擦系数

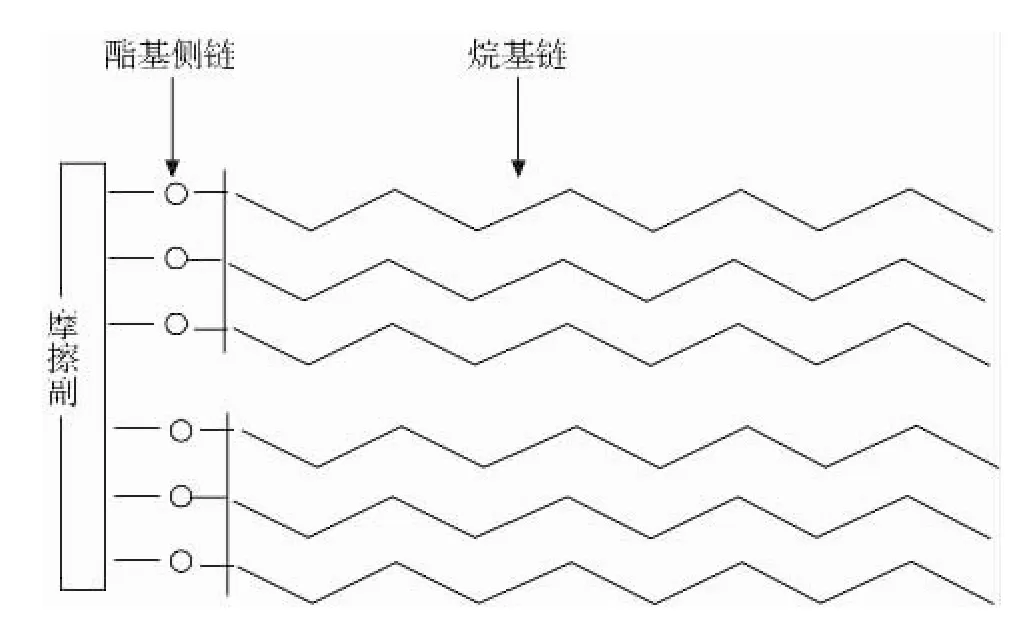

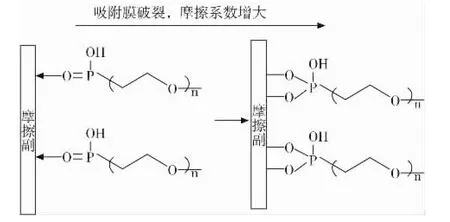

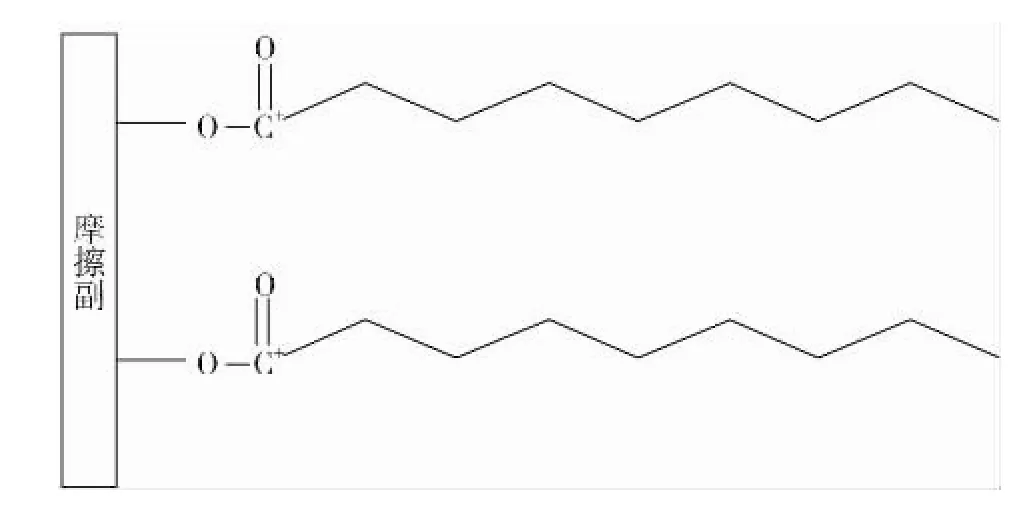

从图4可以看出,在相同的测试条件下,各种添加剂的减摩性能依次是:聚合酯>脂肪酸皂>磷酸酯>硫化脂肪酸酯。减摩性能的不同是由于添加剂在摩擦副表面形成的弹性流体膜随着载荷变化而引起的。各种添加剂在金属表面随载荷增加,成膜机理如图5至图7所示。

图5 聚合酯在摩擦副表面成膜形式

图6 磷酸酯在摩擦副表面成膜形式

图7 脂肪酸皂在摩擦副表面成膜形式

结合图5至图7中各种添加剂的成膜机理可以看出,聚合酯表现出优异的减摩性能,这与它分子结构中存在大量酯基团,吸附能力强,在一定范围内所能承载的强度较大有关。而磷酸酯和硫化脂肪酸的减摩效果较差,说明在一定的载荷范围内,由于分子结构中含有活性元素,与金属表面发生化学反应,导致所形成的弹性流体膜破裂,从而减小摩效果较差。脂肪酸皂虽然形成的弹性流体膜没有聚合酯致密,但是随着载荷的增加不像含活性元素的添加剂,随着载荷的增加,膜发生破裂,并与金属表面发生化学反应。因此,与含磷、硫添加剂相比,脂肪酸皂也具有一定的减摩性能。由此可见,在配方搭建过程中,如果对工件表面的平整性、光洁度以及散热性能要求较高,应该选择加入具有优异减摩性能的聚合酯,或者将聚合酯与含磷硫的添加剂复配使用。

2.3 添加剂综合摩擦学性能评价

随着人们对金属加工液使用过程中的逐渐深入了解,发现单一的极压、抗磨以及减摩性能评价并不能确定一个配方摩擦学性能的优缺点。且具有优异极压性、抗磨性能的配方并不一定就能满足特定的加工工况。因此,能够模拟现场加工工况的综合润滑性能评价方法:RECHERT M2以及攻丝扭矩试验应运而生。本工作中,将脂肪酸皂、磷酸酯、硫化脂肪酸酯以及聚合酯调合的配方在RECHERT M2摩擦磨损试验机以及Micro TAP攻丝扭矩试验机上进行综合摩擦性能的评价。

图8为REICHERTM2摩擦磨损试验机示意图。该设备适用于冷却润滑剂、齿轮油、液压油、轻油、润滑油、传动液等摩擦磨损性能的评价。通过环与滚子之间的滑动摩擦,在滚子上形成的磨斑面积大小,可以有效评价润滑剂在摩擦副表面的成膜能力,黏附强度等。

图8 REICHAERT M 2摩擦磨损试验机

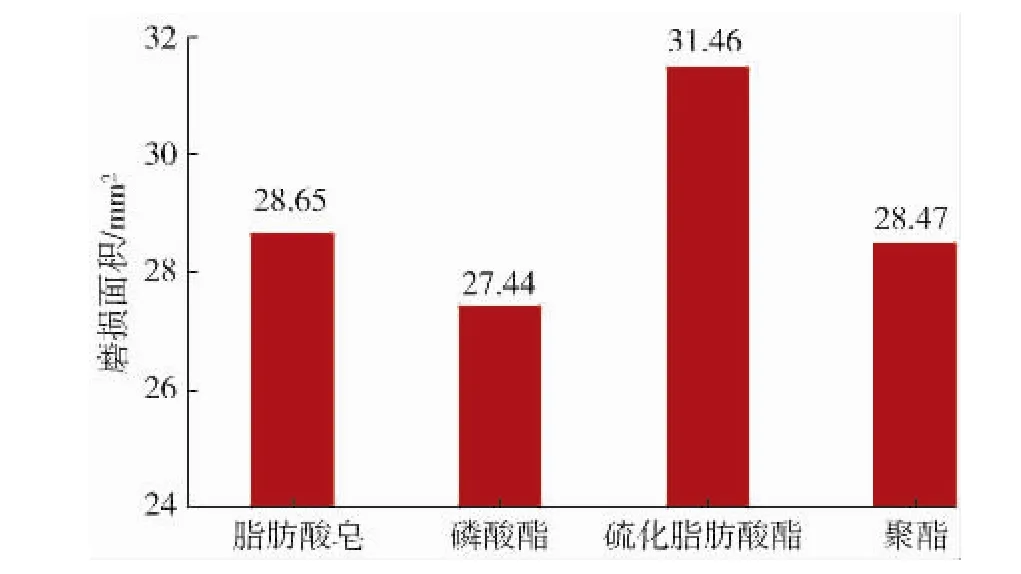

图9为添加有不同润滑剂配方的磨损面积。通过REICHERTM2试验,若滚子上的摩擦面积越小,说明添加剂的抗摩擦、磨损性能越好。从图9可以看出,在该试验过程中,聚合酯、脂肪酸皂以及磷酸酯的磨损面积分别为:28.65 mm2、28.47 mm2和27.44 mm2,说明这三类添加剂在环-滚长磨工况下的成膜强度基本相同,都具有较好的抗磨、减摩性能。但是,硫化脂肪酸酯的磨斑面积较大,为31.46 mm2,说明该添加剂在滚子上形成的膜容易破裂,导致磨损面积增大。结合四球磨损试验测定结果可以看出,REICHERT M2实验结果进一步证明了,在长磨过程中,硫化脂肪酸酯的抗磨性能较差,聚合酯、脂肪酸皂以及磷酸酯添加剂的抗磨性能基本相同。

图9 各添加剂REICHAERT M 2摩擦磨损试验结果

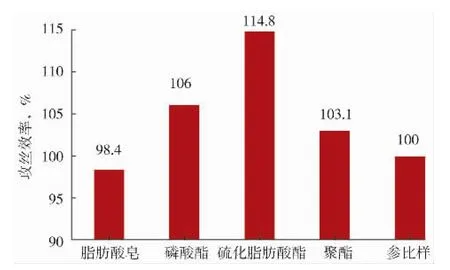

图10 添加有不同润滑剂的配方攻丝效率

在攻丝扭矩实验过程中,选择进口产品为参比液,通过攻丝效率计算,各添加剂相对应配方的攻丝效率分别为:硫化脂肪酸酯>磷酸酯>聚酯>脂肪酸皂。且添加硫化脂肪酸酯的配方攻丝效率最好,说明在相同的攻丝工况下,添加有硫化脂肪酸酯的配方首先能均匀的铺展在金属表面,并在丝锥进入金属表表面过程中生成了具有保护作用的FeS化学膜。在该工况下,磷酸酯与聚合酯的攻丝效率是相当的,而脂肪酸皂随着攻丝过程中温度的升高容易分解,成膜不稳定,因此攻丝效率较差。

3 结论

(1)配方中引入脂肪酸皂时,温度升高容易发生析皂,配方不稳定,且从各种摩擦学性能测试看出,脂肪酸皂摩擦学性能较差。

(2)聚氧乙烯醚磷酸酯由于分子中乙烯醚片段的存在,配方的表面张力较低,具有一定的助乳化作用;通过各种摩擦学性能评价可以看出,聚氧乙烯醚磷酸酯具有一定的极压、抗磨性能,推荐用于易加工材质铝、镁等轻金属配方中。

(3)硫化脂肪酸酯不利于配方的防锈、防腐性;但是其表现出优异的极压性,推荐用于苛刻工况下的加工,且配方中的防锈剂量要加大。

(4)聚合酯具有一定的助乳化作用,配方的表面张力较低;通过各种摩擦学性能评价可以看出,配方中添加剂聚合酯时,其极压,抗磨、减摩性能都比较突出。因此,聚合酯可以部分替代氯化石蜡、高磷以及高硫等对环境和人体伤害较大的极压抗磨剂的使用。

[1]张二水.切削液的技术进步和发展趋势[J].用油全方位,2009,4(1):28-32.

[2]路博润公司.乳化型金属加工液中主乳化剂的发展[J].石油商技,2006,24(5):32-37.

[3]洪泾.切削液中聚合酯取代氯化石蜡的性能研究[J].润滑油,2010,25(1):39-44.

[4]盛丽萍.氮杂环衍生物水基润滑添加剂的合成及其性能研究[D].中南大学硕士学位论文,2009.