表面检测系统在热镀锌线的应用

2014-12-30供稿范王展刘学春关菊梅FANWangzhanLIUXuechunGUANJumei

供稿|范王展, 刘学春, 关菊梅 / FAN Wang-zhan, LIU Xue-chun, GUAN Ju-mei

在冷轧镀锌板的市场竞争中,尤其是汽车面板、家电面板等高端产品,钢板的表面质量是钢板核心的质量因素之一。然而在生产过程中,受原料、设备、工艺、操作等各方面因素的影响,导致钢板表面出现辊印、划伤、锌灰等不同类型的缺陷,如果靠肉眼在机组正常速度下去检查,漏检无法避免。

为了保证钢板实现全检,基于机器视觉技术的表面检测系统已成为目前带钢表面质量控制、检查不可或缺的设备。目前,比较成熟的表面检测系统产品主要有:德国ISRA-PARSYTEC公司的HTx系统、美国COGNEX公司的Smartlearn系统等,在国内各大钢厂如宝钢、武钢、鞍钢等的生产线上都有广泛应用。而基于CCD线扫描的表面检测系统,在武钢的镀锌线上则有成功的应用经验。

系统检测原理

缺陷检测原理

机器视觉技术的检测机理是表面缺陷部位与正常部位的光学特性间存在明显的差异。配合LED光源,线阵CCD摄像机将钢板表面图像通过A/D转换,转换为具有一定灰度级分布的离散数字图像信号[1]。系统将灰度值划分为0~255,正常情况下,钢板表面灰度值在一个特定范围内波动,因此,必须设置一个合适的灰度波动范围,称之为阈值(Level threshholding);而缺陷部分由于反射、散射等发生变化,其灰度值会发生较大变化,当超出这个阈值范围的,系统定义为缺陷,如图1所示。图中,两处涂黑段被检测为缺陷。

图1 缺陷检测原理示意图

图2 明域与暗域示意图

线阵CCD摄像机组被安装在两个不同的成像角度方向接收,两个接收角度称之为明域、暗域[2],如图2所示。明域角度接收了钢板表面的大部分反射光,而暗域成像角度接收散射光。

系统组成

如图3所示,表面检测系统主要有表面传感器、系统柜、检测终端三部分组成。在进行表面质量检测时,由表面检测传感器对钢卷上下表面缺陷进行全数检测、记录,将检测数据传输到系统柜的处理器中,经过对图谱数据进行处理加工后,传输到数据库服务器中,数据库服务器将数据经过专业软件处理,最终缺陷在检测终端得以显示。

图3 表面质量检测系统示意图

缺陷灰度特征分析

表面检测系统中常用的特征值有灰度强度特征、形状尺寸特征值、位置特征值、纹理特征等[3]共计320多个分类特征值,这些特征实际是带钢表面缺陷的数学描述。

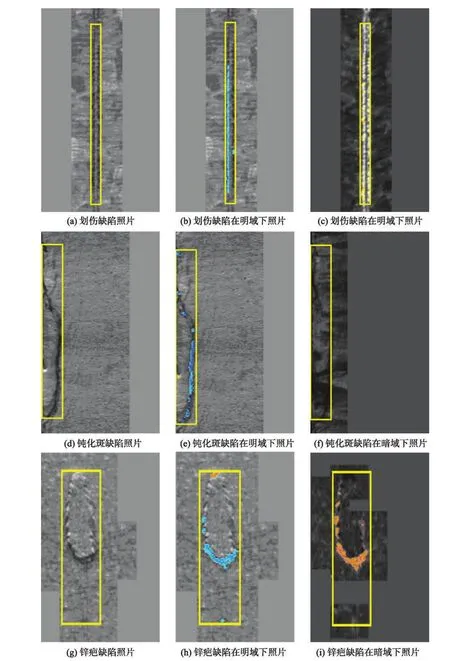

通过调试跟踪,我们发现,本系统对不同缺陷在明场、暗场下灰度强度特征值最敏感,即灰度强度特征对缺陷分类影响最大。图4为镀锌板划伤、钝化斑、锌疤缺陷在明域和暗域下的照片。

图中,黄色方框表示系统认为的缺陷发生的区域,缺陷在明域或者暗域下分别被着上不同的颜色,着色部分为系统认为的缺陷,不同的颜色表示不同的灰度值。从图中可以看出,划伤、锌疤缺陷在明域和暗域下均能被检测出,而钝化斑缺陷在暗域下无法被检测出(暗域下没有着色)。

经过分析,发现镀锌板主要质量缺陷的灰度特征如表1。

图4 几种典型缺陷照片

表1 不同缺陷的灰度特征

另外,我们发现:一般情况下,有手感类缺陷以及色差类缺陷在明域下系统均能检测出,而色差类缺陷在暗域下无法检测。

自学习分类器的建立

典型缺陷样本的收集

表面检测系统缺陷分类器具有自学习功能,在构造缺陷分类器时,一个非常重要的任务就是建立完备的样本库。结合缺陷样本实际收集经验,缺陷样本的收集过程中必须坚持以下几个原则:一是“全”,即样本集必须包含预先定义的缺陷类别的所有可能情况;二是“细”,建立在“全”的基础上,对同一种缺陷根据形貌的不同进行细分类。如:氧化铁皮缺陷,有点状氧化铁皮也有线状氧化铁皮,分类时最好将这种缺陷作为两种缺陷进行分类;三是“准”,即样本集中的每个样本必须分类准确,尽量删除离群点。

一般来说,一种缺陷收集100张左右的图片就可以取得较好的效果。通过上述方式收集,经过系统分类器自动训练,我们得到的分类器准确率在90%左右。

专家宏库的应用

专家宏规则是对自学习分类器训练结果的后处理,是基于专家经验对系统容易误分类缺陷进行重新定义、分类,从而得到最终的理想分类效果。对于普通的操作者,通常有效的专家宏规则处理方法有:一是利用缺陷产生的位置特征进行处理。如:边部起皮缺陷和划伤缺陷,边部起皮缺陷仅发生在钢板边部,可以利用缺陷产生的位置将这两种缺陷进行区分;二是缺陷的灰度特征进行处理。如:划伤和钝化斑缺陷,划伤缺陷在明域、暗域下均可被检测,而钝化斑缺陷只能在明域下被检测出来。由于现场生产中缺陷往往是千变万化的,还可以利用缺陷的外形特征、面积等对易混淆的缺陷进行分类。

应用效果

通过设立合适的阈值以及系统灵敏度等,利用上述方法建立缺陷分类器,表面检测系统对主要缺陷的分类准确率达到了90%左右,取得了良好的效果。

实现了钢卷智能判级

通过对表面检测系统检测数据进行解析与提取,结合用户的实际要求,建立表面检测系统智能判级规则,最终利用表面检测系统实现了对钢卷进行智能分级判定。该判级系统广泛应用于高端汽车面板、家电面板等生产线,大大降低了质检员工作强度,提高了缺陷判定及控制水平,产品实物质量得到明显提高。

图5 智能判定系统开发过程示意图

指导重卷机组进行分卷

专业技术人员对表面检测系统检测结果进行分析,可以指导重卷机组进行合理分切,将缺陷部分准确切除,避免因局部缺陷造成整卷降级,大大提高了钢卷的成材率及原品种合格率。

结束语

本文对表面检测系统的检测原理进行了简要介绍,重点对常见缺陷的缺陷特征值进行了分析,提出了建立缺陷分类器的方法,最终利用表面检测系统实现了钢卷的智能判级,成功应用于武钢连续热镀锌机组,属于国内首创,取得良好的经济效益。

[1] 罗志勇, 刘栋玉, 江涛, 等. 新型冷轧带钢表面缺陷在线检测系统.华中理工大学学报, 1996,24(1):75-77

[2] 胡亮, 段发阶, 丁克勤,等. 基于线阵CCD钢板表面缺陷在线检测系统的研究.计量学报, 2005, 26(3):200-203

[3] 程万胜. 钢板表面缺陷检测技术的研究. 哈尔滨: 哈尔滨工业大学机械电子工程系,2008