本钢1880 mm机组热轧带钢塔形分析

2014-12-30供稿杨得草YANGDecao

供稿|杨得草/ YANG De-cao

本钢1880 m m机组属于薄板坯连铸连轧机组,于2005年4月25日建成投产,日本三菱公司为总包商、意大利达涅利公司分包连铸机,日本三菱日立公司分包连轧机,美国布里克蒙公司分包加热炉,日本三菱电机公司分包连轧机电气工程。其工艺流程如图1所示。

图1 本钢1880mm薄板坯连铸连轧示意图

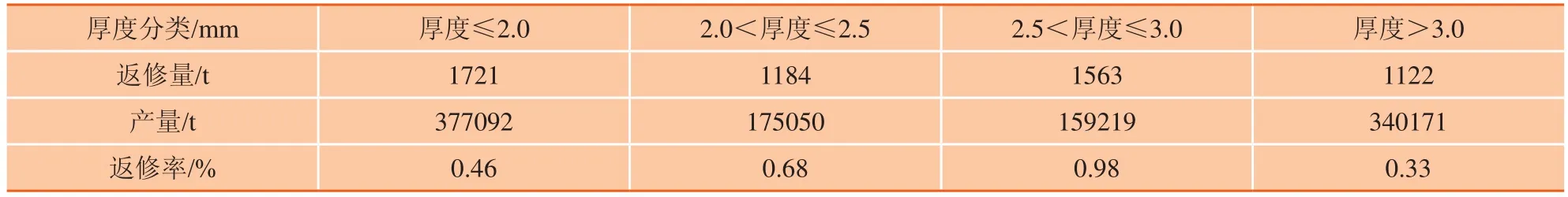

进入2012年以来,一方面1880 mm机组轧制的薄规格比重越来越大;另一方面客户对产品的外观质量和钢卷外形等方面的要求越来越高。但是,1880 mm机组每月都有大批量的塔形钢卷需经过平整机组返修才可外发,严重影响了产品质量也给平整机组造成了巨大的压力。表1为2012年1月至10月因塔形缺陷需平整返修的钢卷量,表2为2012年1月至10月按厚度规格统计的塔形返修量及返修率。

表12012年各月塔形钢卷返修量

表22012年1月至10月按厚度规格统计塔形返修量

从表2可以看出,带钢厚度≤3.0 mm时,塔形返修率较高。

塔形产生的原因

本钢1880 mm机组卷取区共配置有2台地下卷取机,为四助卷辊液压踏步式。卷取机前安装有液压导尺,具备快速调节导尺开口度的能力,能够保证带钢在卷筒上卷第一圈之前可完成短行程操作。摆动式夹送辊安装在卷取机机架上,夹送辊辊缝和恒定的压力由分别安装在工作侧和传动侧的液牙缸设定,并通过电动-液压伺服控制。带钢接近卷取机时,通过卷取机前的可调式侧导板将其对中导向,然后夹送辊引导带钢头部进入卷筒,卷筒与4个助卷辊配合完成带钢的卷取。卷取后出现的塔形主要分为头部塔形、层间塔形及尾部塔形3类。

工艺原因

(1) 卷取开始时,卷筒与末架精轧机之间需建立一定的张力。如果张力过小,带钢就会产生飘动,钢卷会在自身重量下松散,导致带钢跑偏、卷不紧,钢卷出现内塔形或外塔形,无法包装。如果张力过大,会造成钢卷内部应力过大,致使钢卷的内孔内陷或产生内塔形。若末机架与卷筒之间失张或张力波动大,夹送辊的压力控制不合理,就会引起带钢上下、左右抖动而出现层间塔形。

(2) 侧导板强制纠偏而引起卷取塔形。卷取前导板开口度过大,使得侧导板不能压靠在带钢两侧,当带钢头部进入卷取机时已偏离中心线,被侧导板强制纠偏后,带钢又重新回到中心线,带钢头部必然出现塔形;带钢跑偏后侧导板未能及时将其强制纠偏至中心线上,抛钢时因带钢尾部失张,侧导板的纠偏作用消失而产生尾部塔形[1]。

设备原因

(1) 夹送辊和助卷辊由于装机精度不高或磨损严重,造成夹送辊辊缝不平行和助卷辊辊缝不一致,因而在卷取过程中带钢所受到的压力不一致,从辊缝较大的一侧偏出,形成塔形。

(2) 由于卷筒内部零件磨损或存在机械间隙导致涨缩量达不到正常值,而造成钢卷头部塔形。

(3) 带钢头部或尾部在输出辊道上的跟踪信号不准确,而没有及时发出侧导板关闭指令;侧导板未能准时运动到位,导致塔形缺陷产生[2]。

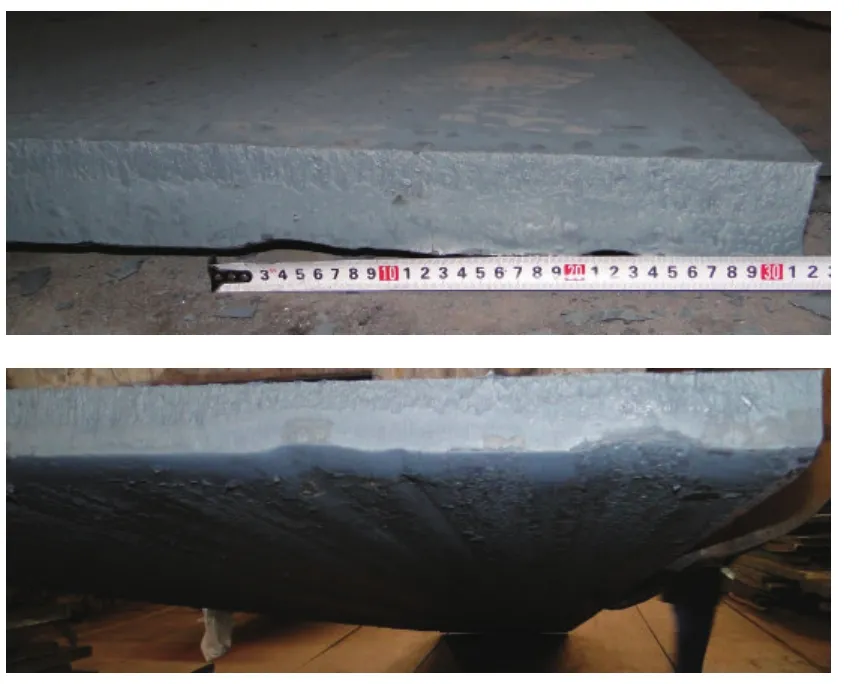

图2 薄板连铸坯下表面凹槽缺陷

其它因素

连铸坯镰刀弯严重,经过轧机轧制后不能消除,会造成卷取产生塔形;沿板坯宽度方向上温度不均,经轧制后沿宽度方向延伸率不同,导致带钢形成侧弯,卷取时产生塔形;薄板坯连铸常见的缺陷还有板坯一侧下表面产生通板的凹槽,如图2所示,轧制后也会产生严重的侧弯,卷取时产生塔形;粗轧板形控制不好,由于辊形、辊缝偏差等因素影响,有可能加剧板坯的镰刀弯;精轧轧出的带钢存在镰刀弯,单边浪、双边浪时,也会造成卷取产生塔形。

相应措施

输出辊道的速度控制

(1) 在带钢未被卷上之前,为了带钢在输出辊道上顺利前进,输出辊道的速度要大于最后轧机的轧制速度,输出辊道的超前率为12%。

(2) 如果带钢在最后一架精轧机与卷筒间已建立了设定的张力,辊道速度就由超前速度变为同步速度。

(3) 在最后轧机抛钢之后,为了保证带钢在输出辊道上正常稳定的前进,输出辊道的速度要小于卷筒的速度,输出辊道的滞后率为10%。

侧导板控制

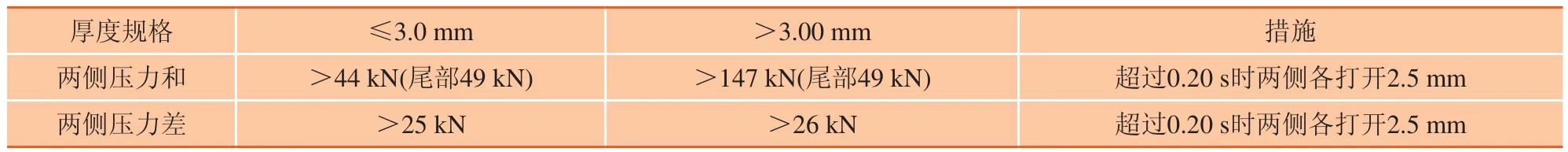

侧导板是纠正钢卷塔形的主要控制设备,其控制要求是快速性和稳定性。如果侧导板移动不够稳定,则易形成较大的超调,对带钢边部造成冲击而损坏边部[3]。塔形的轻重程度取决于侧导板短行程关闭的快慢程度和侧导板的位置控制,头部短行程控制如表3所示。

带钢头尾跟踪信号必须准确,及时向侧导板发出开闭指令。同时侧导板具备压力保护功能,如表4所示。

表3 带钢头部侧导板短行程控制

表4 侧导板压力保护功能

夹送辊的控制

在带钢未到达夹送辊之前,夹送辊辊缝采用自动位置控制,夹送辊辊缝要根据带钢的厚度和增益值提前设定,设定的夹送辊辊缝小于带钢厚度0.20 mm,同时夹送辊超前率为5%。当带钢头部在卷筒上缠绕并建立张力信号后,夹送辊将切换到自动压力控制模式,即使带钢厚度产生一定的波动,仍能保证稳定的控制压力和两侧的压力平衡。当带钢从精轧机最后机架抛钢后,尾部为了保证卷型,夹送辊也要保持一定压力,夹送辊对卷取速度滞后率3.5%。卷取模型根据带钢的厚度、宽度和增益值设定夹送辊的压力。

助卷辊的控制

依照不同厚度规格的助卷辊设置如表5所示。助卷辊目前没有按压圈数设定,而是根据卷筒电流反馈计算,当达到设定电流值时,助卷辊打开,目前助卷辊超前率为14%。

表5 助卷辊的控制

卷取张力设定

必须设定适当的张力,张力过大,会对带钢产生拉伸,更有甚者会造成窄尺;张力过小,卷取较松会使用户在开卷过程中产生层间错动,造成开卷张力的急剧波动和钢卷层与层之间的挫伤。目前卷取张力设定采取的公式如下:

卷取张力=单位张力×热带钢宽度×热带钢厚度×0.5卷径×弯曲扭矩+卷筒厚度补偿+卷筒机械损失

提高板形质量

保证板坯无凹槽、无楔形和镰刀弯,优化模型,减少精轧板形不良。

结 语

卷形不良直接影响热轧产品的最终质量,通过加强夹送辊、助卷辊、卷筒等关键设备的维护,设定合理的输出辊道速度和卷取张力,优化卷取机侧导板控制、设定合理的助卷辊及夹送辊参数,同时提高板坯质量,多种手段的综合运用就可有效的控制卷取机塔形。

[1] 孙平, 毛新平, 陈贵江, 等. 热轧钢带卷取塔形控制方法的研究. 南方金属, 2004, (10): 26-28

[2] 林良怀, 谢劲松. 减少轧制薄规格的钢卷塔形改善热轧板卷外观.冶金丛刊, 2004, (3): 21-22

[3] 于千, 杨健, 余威, 等. 热轧带钢卷取塔形产生原因及防范措施. 轧钢, 2007, (6): 59-60