热轧带钢卷取机夹送辊偏转角分析

2014-12-28王青峡李建辉胡建平黄焕江

王青峡 李建辉 胡建平 黄焕江

(1.重庆科技学院冶金与材料工程学院,重庆 401331;2.中冶赛迪工程技术股份有限公司,重庆 400013)

随着航空、汽车等工业的迅速发展,对热连轧带钢的质量要求越来越高。地下卷取机是带钢生产的关键设备。然而,生产实践表明,由于卷取机前夹送辊结构参数的设定不合理,导致带钢头部撞击夹送辊与卷筒之间的上下导板,造成卷形不良,甚至卷废的现象层出不穷,同时也加剧了上下导板的磨损[1-9]。本文通过研究带钢头部进入夹送辊后的运行轨迹,分析夹送辊的位置参数对带钢运行轨迹的影响,从而提高卷取质量,降低导板的磨损。

1 卷取过程

带钢头部离开末架精轧机后,带钢处于无张力状态,此时,辊道上的带钢依靠末架精轧机的推力作用和输送辊道的摩擦牵引力作用而前进[10]。当带钢头部到达夹送辊时,通过上夹送辊伺服控制液压缸驱动下压沿下夹送辊面弯曲并通过夹送辊辊缝后,进入夹送辊和卷取机卷筒之间的上、下导板形成的通道。夹送辊的偏转角及偏移量决定着带钢通过夹送辊进入到导板通道里的弯曲曲线,偏移量过小带钢头部弯曲不足,偏移量过大又会使带钢的咬入出现困难。通过设定合理的夹送辊偏转角和偏移量,使得带钢头部经夹送辊弯曲后既不会撞击上导板,也不会撞击下导板,而是恰好到达卷筒与助卷辊之间的辊缝处,保证带钢板形。

2 理论解析

2.1 分析思路

带钢弯曲弧线的最大值所对应的最大曲率半径不能超过上导板的边界,最大程度与上导板相切;弯曲弧线的最小值所对应的最小曲率半径不能使带钢头部触碰到下导板,即带钢头部刚好到达下导板的末端。带钢在导板通道里面的运行轨迹不能超过导板所组成的上下边界。

带钢头部咬入夹送辊后的运动分2个阶段。第一个阶段是带钢头部刚刚咬入夹送辊时,由于上夹送辊具有一定的偏移量使带钢头部压下变形。带钢头部自上夹送辊的接触点到上夹送辊的最低点沿着上夹送辊弧线运行,并且由于带钢变形以后的弹性回复作用而紧紧的贴着上夹送辊。这个阶段带钢进入导板通道中的长度较短,带钢自身的重力不足导致带钢向下脱离上夹送辊。第二个阶段是随着导板通道里面带钢长度的增加,带钢自身的重力对带钢向下运动的趋势越来越明显,这一阶段的弯曲主要由带钢的重力产生的。所以,带钢在通道里面的运动,首先依靠压下实现弯曲,之后依靠自身的重力实现弯曲,最终可以把带钢在通道里的弯曲看作是固定端倾斜的悬臂梁弯曲。由此分析,带钢在通道里面的运行轨迹并不是同一半径的弧线,而是不同时刻由于不同重力弯曲所导致的无数段圆弧的组合形式。

2.2 模型假设

实际生产中,考虑夹送辊的压紧力及弯曲时,忽略末架精轧机的推力作用及辊道向前辅助的摩擦力作用,认为夹送辊咬入带钢头部后的带钢运动完全依靠夹送辊的压紧力来提供,这样可以使计算过程简化并且保留足够的安全系数[11]。

(1)忽略带钢在辊道上的自重引起的阻力;

(2)忽略使带钢头部弯曲所需要的力;

(3)忽略咬入处带钢的弯曲对夹送辊的推开力,确保夹送辊压紧带钢,并保持辊缝恒定。

3 计算内容

3.1 计算过程

选取某厂卷取机为研究对象,该卷取机由上下夹送辊、卷筒及助卷辊和上下4块导板组成,如图1所示。根据设备条件上导板C2C3和下导板D1D2及D2D3的倾斜角度与位置已经确定。A、B值分别为卷筒中心与下夹送辊的垂直和水平距离,α表示上下夹送辊的偏转角,e表示上下夹送辊的偏移量,上导板C1C2随着辊缝变化绕点C2转动。

图1 卷取机设备简图

建立以卷筒中心为原点,水平方向为X轴,垂直方向为Y轴的直角坐标系,可以列出导板C2C3、D1D2及D2D3的直线方程。

上导板C2C3的直线方程:

下导板D1D2的直线方程:

下导板D2D3的直线方程:

由于上导板C2C3的直线方程已经确定,且C2点的纵坐标已知,将其带入C2C3直线方程,可以得到C2的位置坐标为(XC2,YC2)。导板C1C2的直线方程可确定为y-YC2=tan(α-θ2)(x-XC2)。

由于上导板C1C2与公切线的夹角θ2随着夹送辊辊缝(带钢厚度)的变化而发生变化,下面分析点C1的位置随带钢厚度的变化规律,如图2所示。

图2 导板C1C2的位置关系图

通过几何关系可以确定C1点的坐标计算式。

带钢头部经夹送辊弯曲后进入到上下导板形成的通道里面,带钢在通道里面的运行轨迹受到夹送辊弯曲和带钢自身重力的双重作用。下面分别讨论带钢在通道里面的轨迹方程,计算过程采用与导板方程相同的坐标系。

首先分析带钢经夹送辊弯曲后进入到通道中形成的曲线方程。不考虑重力对带钢弯曲的影响,带钢的运行轨迹可近似的理解为离开夹送辊的辊缝后沿着垂直与夹送辊连线的方向作直线运动。通过几何关系转换,带钢经夹送辊弯曲后的直线方程为:

其次分析带钢在通道里面仅受到重力影响后的运行轨迹。带钢头部进入通道直至到达卷筒之前可以将带钢的弯曲看作是一端固定的倾斜悬臂梁的挠度变化值。该挠度值主要受到带钢长度、厚度及弹性模量的影响,带钢头部伸进导板通道的长度又受到夹送辊转速和运行时间的影响。那么在某一时刻,带钢头部的位置可以看作是夹送辊弯曲导致的带钢头部的向下运动和悬臂梁的弯曲挠度所形成的共同影响。

夹送辊弯曲导致带钢头部位置的变化关系为:

悬臂梁作用导致带钢头部位置的变化,可根据材料力学关系得到。由于带钢头部的重力弯曲是在夹送辊弯曲的基础上变化的,因此垂直方向的位置需要经过坐标转换,即:

即某t时刻,带钢头部的纵向坐标为:

带钢头部的横向坐标为:

3.2 实例分析

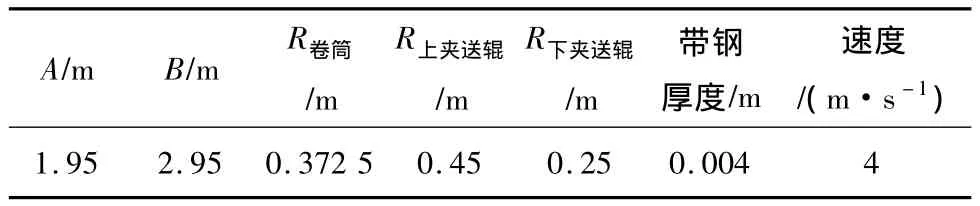

选取某厂的Q195钢种进行计算分析,设备参数及钢种参数如表1所示。

表1 卷取机设备及钢种部分参数

通过以上计算方法,推导出了以卷取机导板通道为边界,以带钢头部不碰撞到导板为目标时,该钢种及厚度的带钢卷取时夹送辊的最佳偏转角为19.72°和最佳偏移量为237.5 mm。带钢在通道里面的轨迹见图3。

图3 带钢在导板通道里面的运行轨迹图

4 结论

利用数值解析法,对热连轧带钢卷取机夹送辊的偏转角和偏移量进行探讨。以卷取机导板通道为边界,以带钢头部不碰撞到导板为目标,寻找带钢运行的最佳曲线,进而得出了最佳的夹送辊偏转角。

(1)根据设备情况,建立导板的空间直线解析方程,以此为边界。

(2)分别计算在夹送辊弯曲和自身重力的影响下,带钢头部在导板通道里面的位置坐标。

(3)根据边界值及带钢在通道里面的最佳曲线,获得卷取机夹送辊的最佳偏转角。

[1]万飞,王勇勤,严兴春,等.地下卷取机卷筒与夹送辊相互位置研究[J].钢铁研究学报,2007,19(9):25-28.

[2]鄢檀力.卷取夹送辊作用分析及其辊型配置[J].钢铁研究学报,2004,16(6):33-36.

[3]付志刚,孙文彬,王景林,等.带钢缠夹送辊事故分析与改进措施[J].轧钢,2006,23(4):55-57.

[4]魏大路.热轧带钢卷取机的卷取过程研究及发展[J].钢铁研究,1993(3):19-24.

[5]孙亚波,张康武,岳国富.稳定夹送辊理论设计方法[J].重型机械,2012(6):49-52.

[6]廖永锋.2050热轧卷取机夹送辊咬入带钢状态分析及改进[J].宝钢技术,1998(6):11-17.

[7]王勇勤,朱宁,严兴春,等.地下式热带卷取机夹送辊结构参数的研究[J].钢铁钒钛,2002,23(3):25-28.

[8]杨渡钢.攀钢热连轧卷取机夹送辊稳定性分析[J].四川冶金,2007,29(3):13-16.

[9]王勇勤,刘建业,严兴春,等.地下式热带卷取机夹送辊偏转角的分析与研究[J].中国机械工程,2003,14(12):999-1002.

[10]李小新,李晓刚.热轧薄板厂卷取夹送辊自动控制过程[J].控制工程,2008(15):63-65.

[11]安宁,喻飞鹏.夹送辊的力能参数计算[J].有色金属加工,2007,36(6):50-51.