超细晶双相钢无缝钢管的中频感应热处理工艺研究*

2014-12-28张明亚

张明亚

(山东钢铁集团有限公司,山东 济南 250101)

由于中频感应热处理装置本身的特点,实现对试件的连续循环加热和冷却是简易可行的:多次循环加热+淬火处理不会对试件表面造成过分的氧化和脱碳;从理论上可以推断,将试件在连续数次的奥氏体化+淬火处理后进行临界区处理,得到基体为超细晶组织的双相无缝钢管是可行的。将试验材料先进行数次循环奥氏体化+淬火处理,对淬火后基体为全马氏体组织的钢管进行临界区加热+回火处理,研究不同循环周期对其组织性能的影响。

根据Hall-Petch关系式可知,随着基体内的晶粒直径减小,材料的屈服强度和抗拉强度均呈线性增加[1-3]。从理论上说,晶粒细化可以使材料在受到应力时产生的形变更分散地分配到更多的晶粒中,材料将产生均匀形变而不至于造成局部应力过于集中,从而在一定程度上推迟裂纹的产生和扩展;然而,过于细小的晶粒却会使材料的塑性降低,屈强比增高,加工硬化能力降低[4-6],不利于成形。此外,细化晶粒产生的强化效应增大了对晶界运动的阻碍作用,系数值也因此增加。在以上两点的共同作用下,材料的屈服强度增加。所以,晶粒细化到何种程度,还应根据实际需要进行处理。

1 热处理试验材料及装置

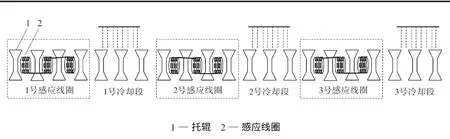

超细晶双相钢无缝钢管的中频感应热处理工艺研究采用Φ42 mm×3.5 mm规格普通热轧Q345B无缝钢管,化学成分(质量分数)为:C 0.16%,Si 0.31%,Mn 1.36%,Nb 0.042%,S 0.001%,P 0.009%,V 0.09%,试验装置如图 1 所示[7]。

图1 超细晶双相无缝钢管感应加热试验装置示意

2 试验过程及结果分析

试验过程中采用的加热速度相同,试样在托辊上的运行速度相同,电源的功率和频率也相同,只是试样所经历的循环热处理次数不同。试验中,对钢管进行奥氏体区加热+淬火处理的循环加热处理工艺,循环次数分别为1次、2次、3次、5次、8次和10次,再对循环热处理后的试样分别进行临界区加热+淬火后回火处理,然后分别对其组织进行比较分析。

图2所示为试样经不同循环次数热处理后的金相组织,其中白色部分为铁素体组织,灰黑色或黑色部分为马氏体。

图2 试样经不同循环次数热处理后的金相组织

从图2可以看出:随着循环热处理次数的增多,基体内的铁素体含量逐渐减少,马氏体含量不断增加。造成铁素体含量很小的原因可能是:在临界区加热处理的时间不足。经多次循环加热+淬火处理的钢管,由于加热速度很快,且加热后马上进行淬火处理,基体中将得到很细小的马氏体组织。在随后的临界区感应热处理后,其基体内晶粒的平均尺寸随循环热处理次数的增加而减小,循环热处理次数超过3次之后,晶粒虽然还在细化,但细化程度逐渐降低。

图3所示为试样经1次、2次、3次、5次和8次循环热处理后的透射电子显微像及经8次循环热处理后的选区电子衍射花样,其衍衬像为同一放大倍数。由于每次循环热处理后只经过了短暂的临界区处理,导致其衍衬像大部分为板条马氏体,只有极少量的铁素体,如图3(a)中的箭头所示。

图3 试样经不同次数循环热处理后的透射电子显微像

从图3可以看出:马氏体为经典板条状,且板条内部有高密度位错。前几次循环热处理后的板条差别不大,但是经8次循环热处理后,在观察其衍衬像时发现,整个视场中有很多如图3(e)箭头所指的原奥氏体晶界很清晰的马氏体板条束,由于在同一个放大倍数下,能在透射电镜下看见如此细小的组织结构,充分说明多次循环热处理对晶粒有明显的细化作用,图3(e)中箭头所指原奥氏体的晶粒尺寸仅约3 μm。在图3(e)中还可以发现原奥氏体晶粒内部的板条束中的板条按不同方向分布,如虚线所示,这种板条束的边界几乎都是大角晶界[8],能阻碍滑移变形和裂纹扩展,并且对强韧性也有一定的影响;因此板条束的大小就是有效的晶粒尺寸,考虑这一点,说明中频感应淬火循环热处理对钢管晶粒的细化作用相当显著。

钢管在经过一次相变热处理之后,马氏体通过相变冷作硬化,所增加的高密度位错遗传给逆转变奥氏体[9],为再结晶提供了储存能,增加了再结晶驱动力,形核率也跟着增加,使得逆转变奥氏体初步细化。随着组织的细化和位错密度的升高以及中频感应相变热处理次数的增加,相变再结晶也不断增加,使得最终形成的奥氏体的晶粒尺寸不断减小,从而得到细小的马氏体组织,如图3(e)箭头所示。

虽然经循环奥氏体化+淬火处理的试样在临界区热处理后,仅得到铁素体含量很少而屈服强度很高但塑性很差的超细晶无缝钢管,其结果却验证了循环热处理可以获得细小的晶粒组织。为了改善塑性等综合性能,根据本研究规律,对循环热处理的均热温度进行了优化,即试样仅在临界区温度范围内进行循环热处理。本次循环热处理选用的临界区热处理温度为800℃,试样分别经1次、2次、3次、5次、6次和8次循环热处理。

图4所示为试样经不同次数的临界区循环热处理后的透射电子显微像,为了比较晶粒尺寸,衍衬像为同一放大倍数。图中标有白色M字体的部位即为细小的板条状马氏体。从图4(a)到图4(f),观察区域内的铁素体晶粒数目不断增加,充分说明随着临界区循环热处理次数增加,铁素体相的再结晶过程循环进行,铁素体晶粒被不断地细化,图4(f)中有些小的铁素体晶粒尺寸甚至达到1 μm左右。临界区循环热处理后的试样中铁素体的含量相当可观,马氏体的细化程度不断增大,而且马氏体晶粒的细化情况与图3具有相同的规律。马氏体晶粒细化主要是靠相变细化,而铁素体晶粒的细化主要是靠再结晶,再结晶主要涉及到位错的作用。

图4 试样经不同次数的临界区加热+淬火循环热处理后的透射电子显微像

试样经1次、2次、3次和5次临界区循环热处理后的位错变化情况如图5所示。从图5(a)可以看出,晶界处的位错密度明显高于晶粒内部;而图5(b)中晶粒内部呈现的高密度位错,说明两次循环热处理较一次循环实现了增殖,而且位错增殖源就在晶界处。这是因为晶界处缺陷较多,原子排列十分复杂,在淬火应力的作用下,整个界面处的原子受力是极不均匀的。受力较大的部位,比如凸起或是凹陷的部位,就有可能达到原子运动的力,使得一部分原子沿着整个晶面滑动,滑入晶粒内部,导致晶粒内部位错密度增加[10]。由于晶界处原子排列十分紊乱,因此无论原子如何滑动都不可能使晶面变得平整,总会有凸起或凹陷的部分,致使晶界成为使位错不断增殖的位错源。

随着中频感应循环次数的增加,位错密度不断增大,当位错密度增大到一定程度时,位错会经过滑移和攀移形成如图5(a)中箭头所指的胞状亚结构。胞内位错密度很低,胞壁处集中着缠结的位错,且位错密度很高。增加中频感应循环次数,也相当于延长位错回复时间,胞壁中的位错逐渐形成低能态的位错网络,胞壁变得明晰而成为亚晶界,如图5(c)中箭头所指部位。这些亚晶粒本身是不稳定的,在进行回复、再结晶退火,通过亚晶界迁移时会逐渐增大[11-12],如图5(d)中箭头所指部位。

3 结 论

(1)中频感应淬火循环热处理工艺可以获得强塑性良好的超细晶双相无缝钢管。

(2)随着循环热处理次数的增加,马氏体和铁素体晶粒细化的程度也会不断地增加,但两者的细化机制不一样,即马氏体晶粒的细化靠相变实现,而铁素体晶粒的细化靠再结晶来实现。

(3)随着中频感应循环次数的增加,位错密度会不断增加,从而使得再结晶驱动力不断增加,形核率就不断增大,致使形成的晶粒尺寸不断减小,直至达到超细晶状态。

[1] Calcagnotto M,Adachi Y,Ponge D,et al.Deformation and fracture mechanisms in fine-and ultrafine-grained ferrite/martensite dual-phase steels and the effect of aging[J].Acta Materialia,2011,59(2):658-670.

[2] Calcagnotto M,Ponge D,Raabe D.Effect of grain refinement to 1 μm on strength and toughness of dual-phase steels[J].Materials Science and Engineering:A,2010,527(29/30):7832-7840.

[3] Chashchukhina T I,Degtyarev M V,Voronova L M.Effect of the dominant process of structure formation during high-pressure deformation on the parameters of the hallpetch equation[J].Bulletin of the Russian Academy of Science:Physics,2007,71(5):724-727.

[4] Han B Q,Yue S.Processing of ultrafine ferrite steels[J].Journal of Materials Processing Technology,2003,136(1/2/3):100-104.

[5] Azevedo G,Bardosa R,Pereloma E V,et al.Development of an ultrafine grained ferrite in a low C-Mn and Nb-Ti microstructure in low carbon steel[J].Materials Science and Engineering:A,2005,402(1/2):98-108.

[6] Nagai K.Ultrafine-grained ferrite steel with dispersed cementite particles[J].Journal of Materials Processing Technology,2001,117(3):329-332.

[7]朱伏先,张明亚.双相钢无缝钢管的中频感应热处理工艺研究[J].钢管,2013,42(4):11-15.

[8] Krauss G.Steels:processing,structure,and performance[M].Pittsburgh:ASM International,2005:301.

[9]陈建刚,卢凤双,张敬霖,等.循环热处理对3J33(C)马氏体时效钢组织、性能的影响[J].金属功能材料,2010,17(2):16-19.

[10]贺佳,赵争喜.碳钢断裂及位错增殖过程的研究[J].钢铁研究,2011,39(5):15-18.

[11] Humphreys F J.A unified theory of recovery,recystallization and grain growth,based on the stablility and growth of cellular microstructures-Ⅰ:the basic model[J].Acta Materialia,1997,45(10):4231-4240.

[12] Humphreys F J.A unified theory of recovery,recystallization and grain growth,based on the stablility and growth of cellular microstructures-Ⅱ:the effect of second-phase particles[J].Acta Materialia,1997,45(12):5031-5039.