耐蚀合金油井管的发展概况

2014-12-28赵春辉赵兴亮吕传涛

赵春辉,郑 飞,丁 磊,赵兴亮,姚 勇,吕传涛,李 艳

(天津钢管集团股份有限公司技术中心,天津 300301)

镍基合金管不仅在石油、化工、煤炭开发、火力发电电站、核电站等诸多领域应用非常广泛,而且在油气开发上的作用日益凸显[1]。随着国内一些地质和井况条件恶劣的油气田相继投入使用,要求管材具有优异的高压条件下的抗H2S、CO2高温腐蚀性能。普通油井管包括13Cr等高铬马氏体不锈钢管材也无法满足使用条件,迫切需要高抗腐蚀性能的油井管。国际市场上此类产品基本被垄断,价格不菲,且供货周期长,国内的耐蚀合金油井管还处于刚起步阶段,目前能够供货的主要是天津钢管集团股份有限公司(简称天津钢管)和宝山钢铁股份有限公司(简称宝钢股份)。

2010年2月,美国石油学会(API)颁布了新标准ANSI/API Specification 5CRA(简称API 5CRA标准)[2],将耐蚀合金油井管分为4组:第1组为马氏体不锈钢,第2组为铁素体-奥氏体不锈钢(双相钢和超级双相钢),第3组为铁镍基奥氏体合金,第4组为镍基奥氏体合金。本文主要介绍第4组产品——镍基奥氏体合金管(简称镍基合金管)的发展概况。

1 镍基合金管的发展现状

镍基合金管在国内外受到广泛重视,日本新日铁住金公司(简称新日铁)、美国Special Metals、阿根廷Tenaris、瑞典Sandvik,以及我国的宝钢股份、天津钢管等国内外钢管企业都先后建立了自己的镍基合金管生产体系。表1为国内外镍基合金油套管的生产厂家及产品,表2~3分别是Sandvik、Special Metals公司镍基合金油套管的化学成分。

表1 国内外镍基合金油套管的生产厂家及产品(部分)

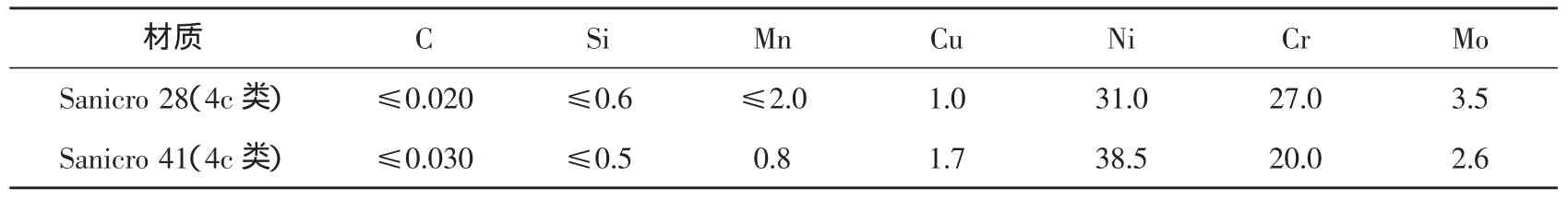

表2 瑞典Sandvik公司镍基合金油套管的化学成分(质量分数) %

表3 美国Special Metals公司镍基合金油套管的化学成分(质量分数)%

2 国外镍基合金管的使用限制条件

资料表明,在油田选材过程中,应优先考虑井筒中的CO2分压PCO2,如果PCO2≤0.02 MPa,可以选择普通API系列碳钢或各制管公司自行研发的碳钢管材;如果PCO2∧0.02 MPa,再根据井筒中的PH2S进行选材[3]。选材时应按 ISO 15156-3∶2009 标准[4]的试验条件组合模拟油田工况条件进行适用性评价,同时可以借鉴国外部分厂家的资料,例如新日铁的油井管选材,如图1所示[3]。

根据图1,对于 PCO2∧0.02 MPa,PH2S∧0.01 MPa的油气井,当井筒温度超过150℃时,应选用API 5CRA标准的第4组产品;当井筒温度低于150℃时,应选用API 5CRA标准的第3组产品。

2.1 在无单质硫(S0)存在的条件下

根据图1,新日铁的SM2535和SM2242油井管均适用于高浓度的CO2+H2S+Cl-环境,耐腐蚀临界温度不超过149℃,无单质硫存在,且PH2S超过0.01 MPa。SM2550油井管推荐使用的温度不超过177℃。表4所示为新日铁镍基合金油井管的化学成分和力学性能[5]。图2所示为温度对SM2535和SM2242油井管屈服强度的影响。

2.2 有单质硫存在的条件下

针对生产过程中可能析出单质硫(S0)的油气井,推荐使用SM2050或SMC276油井管。因为硫属于强氧化性元素,单质硫对金属的腐蚀作用强烈,在常温下就能与铜反应生成黑色的硫化铜,使铜及铜合金零件报废;在较高温度下,单质硫能与铁反应生成硫化亚铁,使容器和零件过早报废;超过150℃时,硫还能与烷烃和环烷烃作用生成硫化氢,对金属有强烈的腐蚀作用。在有单质硫存在的情况下,当单质硫沉积在材料表面,随着温度的升高,金属腐蚀速率显著增加[6]。

图1 新日铁的油井管选材

新日铁的SM2050和SMC276油井管均适用于高浓度的CO2+H2S+Cl-+S0环境,耐腐蚀临界温度分别不超过204℃和232℃。如果0.01 MPa ∧PH2S∧0.10 MPa,温度高于180℃以上时,应考虑选择介于4d与4e类之间的镍基合金,如SM2050。其化学成分和力学性能参见表4。

表4 新日铁镍基合金油井管的化学成分和力学性能

图2 温度对SM2535和SM2242油井管屈服强度的影响

根据ISO 15156-3∶2009标准对固溶镍基合金的材质进行分类,见表5。ISO 15156-3∶2009标准中表A.14同时还给出了各个类别的使用条件,对于4c、4d和4e类的使用限制条件给出了温度、PH2S和单质硫等主要的影响因素。同时,根据ISO 15156-3∶2009标准所述,含H2S环境中的油井管开裂现象还可能受下列因素的综合影响:合金化学成分、强度、热处理、显微组织、制造方法和材料成品状态、材料在服役环境下的点蚀抗力、电效应、总拉伸应力(施加的拉应力+残余的拉应力)、暴露时间等。应该综合考虑这些因素后,确定其是否适用于含H2S环境的油气开采。

3 合金元素含量对耐蚀性能影响的研究

国内外大量的试验证明,耐蚀合金的耐蚀性能随着Cr、Ni含量的增加而提高。美国Special Metals公司研究了高含硫以及Cl-和CO2条件下的镍基耐蚀合金 Incoloy Alloy 028(N08028),Incoloy Alloy 825(N08825),Incoloy Alloy G3(N06985)等,试验条件参照了ISO 15156-3∶2009标准(15%Cl-,PH2S为1.03 MPa,PCO2为 4.83 MPa,试验温度为149℃),得出如下耐腐蚀性排序:N06985∧N08825∧N08028。

从工程技术上看,全面腐蚀相对局部腐蚀其危险性小些,而局部腐蚀危险极大。点蚀是一种腐蚀集中在金属(合金)表面数十微米范围内且向纵深发展的腐蚀形式,影响点蚀的因素有合金成分、表面状态及介质的组成、pH值、温度等。

根据ISO 15156-3∶2009标准表A.12,固溶镍基合金按合金含量分为5大类。在奥氏体合金中,对抗腐蚀性能影响最大的是Cr、Ni、Mo 3种元素的含量,而且Cr和Mo对抗点蚀也起到关键作用。在新颁布的API 5CRA标准中,抗点蚀当量PRE的计算公式为:

可见,Cr和Mo在镍基合金中质量分数越大,抗点蚀作用就越大,另外W和N也起到很重要的作用,然而API 5CRA标准中第3组和第4组耐蚀合金油井管并未给出明确的抗点蚀系数范围。

应力与环境共同作用下的腐蚀是局部腐蚀的一大类别,受拉应力作用的应力腐蚀是危害最大的局部腐蚀形式之一。一般认为,局部活化的点蚀坑以及蚀坑中的应力集中是镍基合金应力腐蚀开裂(SCC)的重要机制。SCC是指金属材料在特定腐蚀介质和拉应力共同作用下发生的脆性断裂。慢应变速率法(SSRT)是测定材料的SCC敏感性的快速试验法。根据SSRT的结果,表明在模拟苛刻的酸性卤化物油田环境下,N08825油井管的抗SCC性能优于 N08028 油井管,见表 6[7]。

采用SSRT腐蚀测试系统(25%NaCl+CH3COOH,PH2S为0.7 MPa)测试试验温度及W、Mo含量对SMC276等油井管SCC的影响,如图3所示。随着Mo含量的增加,镍基合金的使用温度也逐渐增加,如图4所示[8]。Mo是提高钢热强性最有效的合金元素,其主要作用:一是显著使形变强化后的软化和回复温度、以及再结晶温度提高;二是显著提高基体对蠕变的抗力[9]。Mo同时改善Ni在还原性酸性介质中的耐蚀性。在点蚀和缝隙腐蚀环境中,Mo显著提高镍基合金的耐点蚀和耐缝隙腐蚀性能。W、Mo作为重要的固溶元素,可减慢Al、Ti和Cr的高温扩散速度,加强固溶体中原子结合力,减慢软化速度。

表5 固溶镍基合金的材质类型

表6 镍基合金油井管的SSRT试验数据

图3 温度及W、Mo含量对耐蚀合金油井管SCC的影响

图4 Mo含量对镍基合金抗腐蚀性能的影响

另外,由于这些合金元素的加入,会形成一些析出相,如碳化物析出相、σ、μ、ρ等拓扑密排相(TCP相),图5所示为块状金属间化合物的局部放大形貌,图6所示为块状金属间化合物的能谱分析结果,这些相如果在枝晶间或沿晶界析出,则会对耐蚀性能产生负面影响。在实际生产过程中应加以控制,避免出现析出相。

图5 块状金属间化合物局部放大形貌

图6 块状金属间化合物的能谱(EDS)分析结果

4 国内镍基合金管的发展现状

4.1 天津钢管系列镍基合金油套管

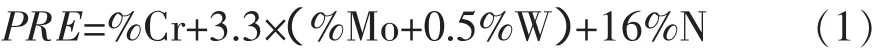

由天津钢管牵头,联合东北特殊钢集团抚顺特殊钢股份有限公司和浙江久立特材科技股份有限公司,共同开发了镍基合金油套管。以Φ88.9 mm×6.45 mm规格TP125-TDJG3镍基合金油井管为例,其单相奥氏体合金组织如图7所示,化学成分数据分析如图8所示,油井管强度随温度的变化趋势如图9所示。

图7 TP125-TDJG3油井管单相奥氏体合金组织

图8 TP125-TDJG3油井管化学成分数据分析

图9 TP125-TDJG3油井管强度随温度的变化趋势

管体及接箍的屈服强度、抗拉强度、硬度均满足标准要求,且87.3%的屈服强度数值在900~980 MPa,91.1%的抗拉强度数值在1 000~1 060 MPa,91.3%的硬度值在30.5~33.0 HRC。由此可见,管体及接箍的力学性能不仅满足要求,而且很稳定。

根据某油气井条件,采用CORTEST高压釜系统进行了系列模拟试验,试验条件是:PH2S为3.3 MPa,PCO2为1.77 MPa,试验温度160℃,流速3 m/s,Cl-浓度150 000 mg/L,得出的耐蚀合金腐蚀速率如图10所示。

4.2 宝钢系列镍基合金油套管

宝钢股份自2006年起,结合国内油田的需求,针对镍基合金油套管产品的技术特点和质量要求进行了大量的技术研究及产品开发,解决了镍基合金的超低碳超低氧冶炼和析出相控制、热挤压、螺纹加工、腐蚀评价等关键工艺技术问题,开发出BG2830、BG2250、BG2532、BG2242等系列镍基合金油套管,并成功应用于国内腐蚀环境比较恶劣的普光、龙岗等气田,为我国镍基合金油套管国产化做出了重要贡献[10]。

文献[10]对G3镍基合金油套管进行了系列高压釜腐蚀试验研究介绍,通过对模拟ISO 15156-3∶2009第Ⅶ级试验的条件下的G3钝化膜进行分析,经透射电子显微镜观察,得出如下结论:镍基合金在强酸性的腐蚀介质中所形成的钝化膜主要由Cr、Ni、Fe、S和O等元素构成。图11所示为钝化膜分析的位置示意,表7为钝化膜3个分析位置处部分元素的含量对比。

从表7可以看出:钝化膜从表层到内层的S元素逐渐减少,O元素逐渐增加,说明钝化膜表层是金属硫化物居多,中间层和内层是金属氧化物居多。镍基合金抗腐蚀的关键在于钝化膜的保护性,即钝化膜的溶解和自修复。镍基合金的钝化膜主要是由Ni-S、Cr-O和Mo-S构成,它们能够在当温度达到临界值时的湿态腐蚀性气相中保护基体材料不被腐蚀。

文献[11]对N08028镍基合金进行了系列高压釜腐蚀试验,试验条件是:试验温度T为205℃,PH2S为 9 MPa,PCO2为6 MPa,溶液是 15%NaCl,S0为1 g/L。试验结果也表明:在205℃温度下腐蚀后,钝化膜主要有3层,而且结合文献[12]提出的点缺陷PDM模型,给出了钝化膜的形成及破坏机制之一是由于金属氧化物钝化膜向金属硫化物钝化膜的转变过程。

在ISO15156-3∶2009标准中给出的最苛刻的环境和普光气田工况的模拟环境两种试验条件下,对宝钢股份开发的系列镍基合金油套管产品,进行了抗应力腐蚀性能评价,试验结果见表8[10]。

图10 天津钢管耐蚀合金油井管模拟实际井况条件下的腐蚀速率

图11 钝化膜分析的位置示意

表7 3个分析位置处部分元素含量(质量分数)对比 %

表8 宝钢股份镍基合金产品耐腐蚀性能

5 结 语

目前,高端镍基合金油井管已实现了国产化,能够满足油田的要求从而替代进口产品,已成功在国内多个油田下井使用。然而对镍基合金的研究工作还需进一步展开,尤其对H2S、CO2、S0共同存在条件下的腐蚀机理尚待深入研究。选材方面,主要参考ISO 15156-3∶2009标准,同时借鉴日本和欧洲等先进企业的选材指南,而国内尚未形成完整的理论体系。调整产品结构,提高产品档次,加大科研力度,是我国钢管行业的迫切要求。

[1]江永静.不锈钢无缝管在能源开发中的应用[J].不锈,2008(4):24-27.

[2] American Petroleum Institute.ANSI/API Specification 5CRA∶2010 Specification for corrosion resistant alloy seamless tubes for use as casing,tubing and coupling stock[S].2010.

[3] 新日铁住友金属公司.Material Selection Chart[EB/OL].[2013-10-05].http://www.tubular.nssmc.com/productservices/octg/materials/materials.

[4] ISO 15156-3∶2009 Petroleum and natural gas industries—Materials for use in H2S-containing environments in oil and gas productio n—Part 3: Cracking-resistant CRAs(corrosion-resistant alloys) and other alloys[S].2009.

[5]新日铁住友金属公司.新日铁住金产品介绍[EB/OL].[2013-10-05].http://www.tubular.nssmc.com/productservices/octg/materials/data-sheet/.

[6]王寿平,黄雪松,李明志,等.普光气田地面生产系统腐蚀控制技术及其效果[J].天然气工业,2012,32(12):97-101.

[7] Hiber E L,Tassen C S.Corrosion-resistant oil country tubular goods and completion alloys for moderately sour gas service[J].Stainless Steel World,2000,12(6):44-49.

[8] Hibner E L.,Puckett B C.Comparison of corrosion resistance of nickel-base alloys for OCTG’s and mechanical tubing in severe sour service conditions[J].Corrosion,2004:4110.

[9]孙珍宝,朱谱潘,林慧国,等.合金钢手册[M].北京:冶金工业出版社,1984:69.

[10]张忠铧,张春霞,陈长风,等.高酸性腐蚀气田用镍基合金油套管的开发[J].钢管,2011,40(4):23-28.

[11]陈长风,姜瑞景,张国安,等.镍基合金管材高温高压H2S/CO2环境中局部腐蚀研究[J].稀有金属材料与工程,2010,39(3):427-432.

[12] MacdonaldDD,Urquidi-MacdonaldM.Theoryof steadystate passive film[J].Journal of the Electrochemical Society,1990,137(8):2395-2401.