数值仿真在金属热加工相变中的应用

2014-12-25胡建军孙飞邓书彬

胡建军 , 孙飞 , 邓书彬

(1.重庆理工大学 材料科学与工程学院,重庆400054;2.模具技术重庆市高校市级重点实验室,重庆400054)

0 引言

材料的性能决定于组成材料的相、组织的性能及分布,除了材料本身的组成以外,热处理等加工起到关键作用,零件的内部温度分布和组织转变不均匀会产生应力并造成产品的形变,降低零件的强度,增加断裂敏感性。因此制定合理的热处理工艺,能够控制产生的应力分布和热处理变形,延长使用寿命。

近几年来,随着计算机技术、有限元技术、人工智能技术的发展,为利用数值仿真技术了解材料的研究及其演化过程提供了可能性,其根据热加工过程的物理模型及数学模型,借助计算机求解各场量,找出合适的工艺参数[1-2],可让工程师掌握热加工过程的发展规律,有助于材料科学领域的研究和生产的预测及控制,便于对实际生产过程提供参考或直接指导实际生产,已显示出强大的潜力的应用[3]。

1 热处理相变计算模型

图1 温度-相变-变形间关系

热处理过程数值模拟的目的是揭示零件内部的温度场、组织演变、应力或渗层扩散变化等。其涉及到传热学、力学、相变动力学等多种学科,是一个变形、温度和相变相互耦合的非线性问题,变形-温度-相变三者的关系如图1所示,变形产生热量引起温度变化,同时温度产生热膨胀引起变形,温度诱导相变;相变潜热引起温度变化,相变产生塑性变形;因此热处理过程的数值仿真必须采用变形-温度-相变三者耦合的算法[4-5]。

因此,在模型计算中,需要考虑如下问题:1)相变。温度是影响相变开始点和转化进程的主要因素。2)热应力。在热处理过程中,部分由于不均匀加热或冷却所产生的温度梯度,会产生热膨胀以及热应力。3)相变应力和相变塑性。相变会造成零件的体积和尺寸改变,其变化的不均匀会产生相变应力和应变。4)相变潜热。相变过程产生的相变潜热会影响温度场。5)应力诱导相变。相变也受工件内因为变形或者其它原因存在的应力/应变的影响。

2 热处理的计算方程

2.1 热传导方程

在热处理过程中,材料内部的温度分布取决于物体内部的热量交换,以及物体与外部介质之间的热量交换,一般认为是与时间相关的。

对于考虑的相变的热传导方程

式中,LIJ为从相I到相J转变的相变潜热,ξIJ为从相I到相J

转变速率,ρc为热容量,k为导热系数,Q为内热源密度。

2.2 弹塑性本构方程

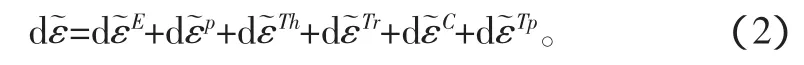

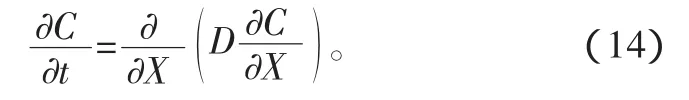

在小变形条件下,总的应变速率可分为弹性(Elastic)、塑性 (Plastic) 和热应变速率 (Thermal),以及相变(Transformation)和蠕变(Creep),相变塑性(Transformation Plasticity)应变速率等[6]。

1)弹塑性(Elastic-Plastic)材料。

式中,gij和hij代表fCijkl随温度和体积分数的变化,Cijkl是弹性本构矩阵的应变增量。

2)热应变(Thermal Strains)。

式中,α为热膨胀系数,δij为克罗内克函数。

3)相应应变增量(Transformation Strain increment)。

式中,βlm为从相l转化为相m的分数长度的变化,其为温度和碳含量的函数;dξlm为从相l转化为相m的体积分数增量;δij为克罗内克函数。

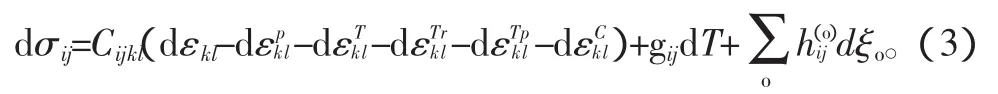

4)蠕变应变(Creep strains)。

常用的模型如下

Perzyna模型

指数定律

依赖时间的定律

Soderberg蠕变流动规律

式中,γ,K,m,n和C为材料常数,σ为流动应力,s为偏应力。

5)相变塑性(Transformation Plasticity)

2.3 相变转换动力学

热处理过程根据形核和长大的特点可分成扩散型相变、非扩散型相变和过渡型相变。在扩散型相变中,新相的形核和长大主要靠原子长距离扩散进行,奥氏体-珠光体组织及反过来的变化受扩散型相变支配;而非扩散型相变中,新相的成长是通过切变和转动而进行,马氏体转变就属于非扩散型的相变;过渡型相变介于上述两种之间,贝氏体转变就属于这种类型[7-8],这种相变受温度和温度本身控制。图2代表了碳钢中不同的三个相之间的关系。

图2 不同相间的关系

扩散相变符合Johnson-Mehl-Avrami方程,适用于奥氏体到珠光体,奥氏体到贝氏体的转变,相变的体积分数如下

式中,ξI是转变相的体积分数,b和n为从TTT曲线推导出来的材料常数,其为应力、温度和碳含量的函数。

无扩散相变(Diffusionless Transformation)符合Magee方程:

式中,Y为转化的马氏体体积分数,T为绝对温度,a,b为材料常数。

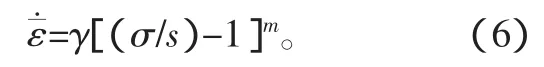

2.4 扩散模型

渗碳的扩散复合Laplace方程:

式中,C为碳浓度,D为扩散系数,t为时间,X为距离。

3 Deform在热处理相变分析中的应用

Deform是一套基于金属成形和加工模拟的有限元系统,该软件在一个集成环境内综合建模、成形、热传导等进行模拟仿真分析,热处理模块能够模拟正火、退火、淬火、回火、渗碳等工艺过程,能够预测硬度、晶粒组织成分和含碳量,并可分析变形、传热、热处理、相变和扩散之间复杂的相互作用,在金属热处理相变的数值仿真中得到应用。

3.1 热处理尺寸变形

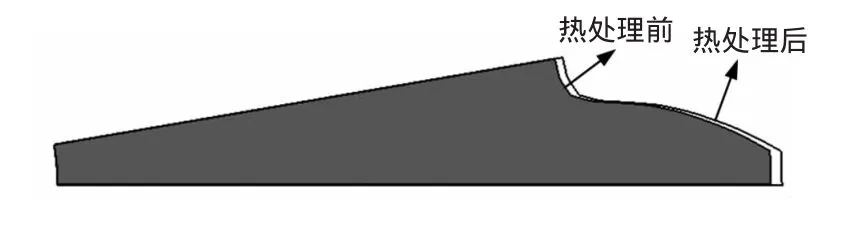

工件的热处理变形分为尺寸变化和形状畸变,尺寸变形是由于相变前后体积差引起的工件尺寸积改变,形状畸变则由热处理过程的各种复杂应力引起的不均匀的塑性变形产生的,这些变形会造成产品的精度不够,影响质量和寿命,比如齿轮的热处理变形,会影响传动精度,需要进行修正和补偿。如图3为齿轮热处理前后的尺寸变化。

图3 热处理尺寸变化

3.2 淬火相变数值仿真

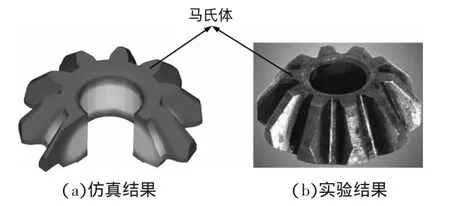

淬火工艺可使金属材料表层硬度和耐磨性得到提高,而心部仍然保持较好的韧性,常用于齿轮、机床主轴、发动机的曲轴等。淬火需要将钢件表面层淬透到一定的深度,因此淬火工艺中马氏体组织的获得十分重要,利用Deform对淬火工艺仿真和优化具有现实意义。图4为利用Deform软件对齿轮进行的淬火工艺相变进行的仿真,淬火温度为850℃,在室温下进行的油淬[9]。

图4 淬火相变

3.3 晶粒长大演变仿真

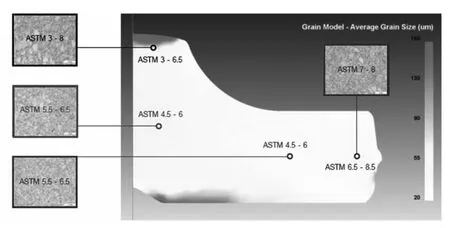

在金属材料热处理工艺中,晶粒长大对材料的硬度、强度和韧性等性能起着重要作用,超细晶材料因其具有高密度晶界、晶粒小而均匀、更高的强度和韧性、晶粒表面清洁等优点而得到关注。图5为锻造工艺的晶粒度仿真和实验结果,符合较好。

图5 晶粒尺寸演变

4 结语

热加工工艺对提高材料性能起着至重要的作用,也是新材料开发中容易出现问题的工序。精确地模拟热处理工艺中出现的复杂现象,对提高零部件的可靠性,降低工艺成本至关重要[10]。在热处理过程中,金属材料在高温作用下存在着温度、变形和应力的复杂耦合关系。基于Deform软件的有限元分析程序,引入考虑相变的热传导方程、弹塑性本构方程、相变转换动力学和扩散模型,构成了描述材料热力学行为的控制方程,实现对金属热处理相变中的数值仿真,能够较准确地实现金属热处理中的尺寸变形、组织变化和晶粒长大预测等仿真。

[1] 张维丽,朱有兰,李瑜煜.计算机模拟技术在材料科学中的应用[J].冶金丛刊,1999(2):17-19.

[2] Inoue T,Watanbe Y,Okamura K.A cooperative activity on quenching process simulation[J].Transactions of Materials and Heat Treatment,2004,25(5):28-34.

[3] 李辉平,赵国群,王广春,等.热处理淬火工艺温度场有限元模拟[J].航空制造技术,2004(5):61-63,101.

[4] 赵洪壮,许红,刘相华,等.热处理过程数值模拟综述[J].热处理,2004,19(1):6-11.

[5] Farjas J,Roura P.Modification of the Kolmogorov-Johnson-Mehl-Avrami rate equation for non-isothermal experiments and its analytical solution[J].Acta Materialia,2006,54:5573-5579.

[6] 李辉平,赵国群,栾贻国.淬火过程应力应变场有限元模拟关键技术研究[J].塑性工程学报,2005,12(6):98-101.

[7] Serajzadeh S.Modelling of temperature history and phase transformations during cooling of steel[J].Journal of Materials Processing Technology,2004,146:311-317.

[8] Reti T.Computer simulation of steel quenching processusing amulti-phasetransformationmodel[J].Computer Materials Science,2002,22:261-278.

[9] Girgensohn A,Buchner A R,Tacke K H.Twin roll strip casting of low carbon steels[J].Ironmaking and Steelmaking,2000,27(4):317-323.

[10] 巨东英.热处理数值模拟技术现状及发展趋势[J].鞍钢技术,2010(6):1-8.