公路波纹钢管涵洞设计计算

2014-12-25陈伟健汪永兰

陈伟健,汪永兰

(江苏省交通规划设计院股份有限公司,江苏 南京210014)

0 引言

由于土压力计算荷载的取值、局部细节构造、涵底基础处治措施不当等原因,传统的钢筋混凝土涵洞在运营后期都容易出现结构贯通裂缝、涵节间错位、涵洞桥前跳车等问题[1]。文献[2]详细列举了对四川、陕西、甘肃、云南等地具有代表性的高等级公路涵洞病害的调查情况。统计结果表明,在调查涵洞范围内,上述地区分别有43.5%、60%、40%、46.4%的涵洞发现病害。传统钢筋混凝土涵洞病害多发性成为对交通结构设施的经济、安全不可忽视的威胁。

与传统钢筋混凝土涵洞相比,波纹钢管涵洞具有刚度小、适应变形能力好、施工简便、经济耐久等优点。自1896 年波纹钢管涵洞开始应用以来,美国、加拿大等发达国家对这一结构展开了系统详尽的研究,并出台了相应规范。虽然我国于20世纪50年代开始在青藏公路使用波纹钢管涵洞,但相关规范体系尚不完整,波纹钢管涵洞在我国交通行业的应用受到限制。因此,针对国内外波纹钢管涵洞设计规范条文进行研究,对波纹钢管涵洞在我国的推广应用具有指导意义。

1 问题的提出

1.1 传统形式涵洞的局限性

通过调研统计[1-2],传统的钢筋混凝土涵洞在运营期呈现病害多发性的主要原因为钢筋混凝土涵洞因刚度大而不能较好地适应环境变形。在运营期填土及地基基础发生沉降时,传统钢筋混凝土涵洞上方填土沉降量小于两侧填土,从而使得涵洞实际承受的的荷载大于涵洞上方土柱的重量。此外,当地基基础发生不均匀沉降时,传统钢筋混凝土涵洞由于适应变形的能力不足,在管节接头处将产生错缝等病害,或者结构本身受力重分布从而产生裂缝。如果仅通过加强基础来控制不均匀沉降,有可能使得涵洞上部与两侧填土沉降差进一步加大,导致出现桥头跳车等病害。

1.2 公路波纹钢管涵洞的受力特点及破坏形式

波纹钢管涵属于柔性结构,图1为在土体自重作用下波纹钢管涵横截面变形图。由图1 可知,管涵以上部分填土沉降值稍大于两侧填土沉降值,管涵以下部分土体由于填土质量较两侧填土小,因而相应沉降值较小,但此处沉降对波钢管涵本身受力影响可以忽略不计,即波纹钢管涵能够适应填土及地基的沉降变形。在管涵轴向方向上,由于波纹构造减小了结构竖向刚度,波纹钢管涵的竖向变形能力能够适应基础的不均匀变形要求。

图1 土体自重作用下波纹钢管涵变形示意图

薄壁钢结构可能出现的破坏形式主要包括材料强度破坏、失稳破坏、结构疲劳破坏。波纹钢管涵洞作为埋置于土壤里的结构出现疲劳破坏的可能性较小。相关文献表明[3],波纹钢管涵可能出现管壁屈服及管涵局部向内破坏等破坏形式,如图2所示。

图2 波纹钢管涵破坏形式示意图

1.3 公路波纹钢管涵洞设计应用的关键问题

针对波纹钢管涵的破坏形式,在设计计算中,一方面应该根据管涵直径选择适当的波形、壁厚以保证结构工作应力满足材料性能要求且使结构具有抵抗过大变形的能力。另一方面,设计计算的内容应全面地涵盖波纹钢管涵在施工运营期间所有受力不利的状态。在此基础上严格要求回填土施工质量以保证实际填土与管涵之间的相互作用机理与设计计算所采用的简化模型等效或接近。

2 国内外相关设计规范

2.1 我国对波纹钢管涵洞施工设计的相关规定

我国针对波纹钢管涵洞的技术规范主要是《公路桥涵用波形钢板》(JT/T 710—2008)和《公路涵洞通道通用波纹钢管(板)》(JT/T 791—2010),这两个规范主要规定了波纹钢管的规格及材料工艺。《公路涵洞设计细则》(JTG/T D65-04—2007)及《公路桥涵施工技术规范》(JTG/T F50—2011)较为详细地规定了波纹钢管涵洞在施工过程中管节连接锚固、最小填土高度、填料要求等相关方面的内容。上述规范并没有给出专门针对波纹钢管涵洞的设计计算方法。

2.2 美国钢铁协会设计方法(AISI方法)[5]

表1 为AISI 使用的波纹钢管板材材料性能表。压制波纹及镀锌以前的原材料相关要求参见ASTM A370 标准。冷作硬化以后,平板及浅波形板件(SPCSP)最小屈服强度可以达到230MPa,深波形板件(DCSP)的最小屈服强度可以达到300MPa。

表1 板材结构材料物理性能

AISI方法计算荷载为实际作用在波纹管涵上的荷载,即土体荷载及车辆活载,如图3所示。荷载组合采用标准组合,并通过荷载系数值K来考虑不同填土压实度对土体-管涵之间相互作用的影响。在设计计算过程中不再考虑土体变形模量等性能参数。

图3 AISI方法波纹管涵计算示意图

设计计算的主要步骤为:首先确定涵顶最小填土高度,并依据定义的回填土压实度确定荷载参数K,然后计算土体恒载(图3 所示高度为H的土柱重力)及车辆活载在波纹钢管涵涵顶平面的设计应力,并得到管涵管壁环向压应力C/A(C为管壁压力,A为管壁面积),最后根据极限压应力限值确定波纹管涵管壁厚度,并检算结构施工柔度系数及接缝强度。

作为主要完成人之一,美国钢铁协会根据犹他州试验成果(后续介绍)制定了波纹管涵设计计算的准则,即以名义环向极限压应力作为结构失效判定标准。需要说明的是,如2.1节所述,名义环向极限压应力并不是管涵管壁实际承受的压应力。

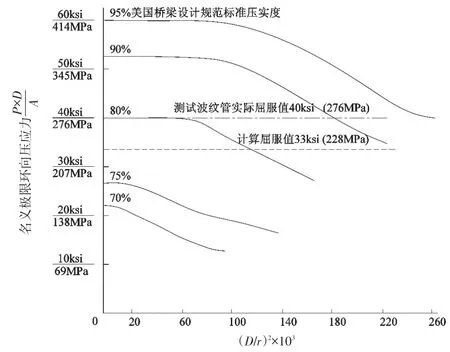

图4所示为填土压实度为85%、计算屈服强度为230MPa 的波纹钢管涵对应的名义极限环向压应力取值。

2.3 加拿大公路桥涵设计规范(CHBDC方法)[6]

与AISI 方法使用实际服役荷载作为设计荷载不同,CHBDC 方法是以极限状态作为计算准则,设计中需计算三种荷载的两种组合方式,三种荷载指恒载、车辆活载、地震荷载,两种组合方式为恒载+地震荷载、恒载+活载,最终使用较为不利的荷载组合作为最终的设计荷载。

图4 名义极限环向压力试验结果示意图(AISI法)

除需要验算接缝强度外,CHBDC 方法承载能力验算内容包括波纹管涵管壁环向压应力、施工状态(对于深波形波纹管涵还应检算运营期间)管壁轴向荷载及弯矩共同作用下结构承载能力。CHBDC 方法确定波纹管涵管壁环向承载压应力时除考虑填土压实度(与填土颗粒级配情形综合考虑并反映在土体变形模量ES的取值上)外,还需考虑波纹管涵结构几何参数、波纹管涵与土体刚度之比等因素(可参阅文献[6]),限于篇幅,此处不一一介绍。

在设计步骤上,CHBDC 方法与AISI 方法基本相同。首先确定涵顶最小填土高度,计算恒载、车辆活载、地震荷载管壁荷载后按照系数组合后取不利组合,并根据组合荷载计算波纹管涵管壁压应力,与管壁抗压强度比较得出初步结论。若管壁抗压强度满足要求,则检算施工期间、运营期间管壁轴向荷载及弯矩共同作用下结构强度,最后再检算接缝强度并核查构造措施上的规定(如相邻搭接板件间厚度差值的要求等)。

3 国外规范适用性讨论

我国并无公路波纹管涵结构设计计算的指导性条文,如何有效借鉴国外相关研究成果推广波纹钢管涵洞在我国的应用成为迫切需要解决的问题。

3.1 犹他州波纹钢管涵洞承载力试验

1967—1970 年美国钢铁协会在犹他州针对波纹钢管涵洞承载能力进行了系列试验[6](以下简称“犹他州试验”)。该系列试验的成果被应用于AISI规范中。试验装置包括椭圆形钢试验件、粉砂填土、油泵及其反力装置、测试波纹钢管,如图5所示。

图5 波纹钢管涵洞承载能力试验装置

本次试验中,椭圆形试验件外壁为16mm厚的钢板,内部填土为粉砂(粉砂能确保波纹管涵能承受相对较高的应力水平),粉砂压实度范围为70%~99%,试验件顶部为连接有液压油缸的钢桁架,液压油缸提供960kPa 的稳定压力,当液压油缸达到量程极限时停止试验。试验共选用了130根试验波纹钢管,试验钢管直径范围为0.6~1.5m、波形分别为68mm×13mm和75mm×25mm。

根据5 种不同压实度得到的试验数据如图6所示。

图6 名义极限环向压力试验结果示意图(犹他州试验)

由图6可知,犹他州试验得到的波纹钢管管壁极限压应力远远大于钢材本身的屈服强度,这一现象解释为:当填土压实度大于临界压实度时(犹他州试验对应值在70%~80%范围内),土体及波纹钢管受到荷载后产生变形,在变形的过程中土体形成土拱,土拱形成后可以承担一部分荷载。另一方面,图6所示名义极限环向应力并非波纹钢管所承受的荷载,而是指按照图5所示加载情形下简化计算时波纹钢管涵的名义上承受的环向压力。

犹他州此前还以中间位置含有接缝的自由状态(非埋置状态)波纹钢管柱作为试验件进行了铆接接缝强度的测试试验。俄亥俄州州立大学使用了埋置于平板卷筒内的全尺寸波纹管涵铆接接缝模型进行了试验,两者接缝强度试验结果对比如图7所示。试验结果表明,设置合理的接缝对波纹管涵的强度并无明显的影响。

图7 犹他州与俄亥俄州州立大学接缝试验结果对比

试验证明,土体弹性模量与压实度之间具有对应关系,波纹管涵响应与回填土特性之间的关系取决于填土压实度。因为当试验装置中液压油缸达到量程极限时试验即终止,在试验中波纹钢管并没有达到承载极限,所以钢管在实际工作中的表现将比试验记录的数据更好。

通过2.1 节可知,犹他州试验确定的波纹钢管涵名义极限环向承载压应力是偏于保守的。AISI方法采用了与犹他州试验加载模式相同的计算模式,管涵结构破坏的标准也是根据试验数值确定的,因此针对实际效果而言可以认为AISI 方法相关计算荷载的方法、结构破坏准则的取用是符合实际的,其计算结果是能保证安全的。

3.2 适用性说明

因为波纹管管片成型工艺、波纹管现场施工工艺、回填土压实度等因素可人为控制,因此忽略国内外上述因素之间的差异。本文讨论波纹管涵结构受力响应相关项主要包括钢材性能、土体(基础及回填土)性能。表2所示为我国相关规范[9-10]给定的钢材性能表格。与表1 对比可知,国内钢材材料性能相应指标能够满足要求。

表2 我国钢材物理性能指标

土体作为由固体颗粒、水分、空气组成的三相体系,其结构性能受到三相比例、空间排布等因素的影响。表3 为CHBDC 给定的土体弹性模量取值,表4为我国岩土地质手册[13]给定的土体参数表。虽然经过开挖回填后土体力学性能将发生改变,但严格控制回填施工质量仍可保证土体基本性能。对比表3、表4 得知,一般情形下我国土体性质与国外土体性质并无实质性差异。

表3 CHBDC土体变形模量ES 参数取值表

表4 岩土工程手册土体变形模量ES 参数取值表

3.3 规范推荐

以波形为150mm×50mm、管壁为4mm、管径为5m、钢材屈服强度为230MPa、填土重度为20kN/m3的波纹钢管涵洞进行计算,计算荷载按照《公路桥涵设计通用规范》(JTG D60—2004)取为550kN 的车辆荷载,土体荷载扩散角取为30°。当使用AISI 方法进行计算时(对应填土压实度取值为85%),涵顶最大填土高度可达10m 左右。使用CHBDC 方法进行计算(对应填土压缩模量取为12MPa),涵顶最大填土高度约为7m。更多算例结果表明,CHBDC 方法比AISI 方法更为严格。造成这一结果的主要原因是:

(1)当填土高度达到一定数值以后,土体恒载在总荷载中占有绝对优势,而CHBDC 方法恒载组合系数一般取为1.25;

(2)CHBDC 方法还考虑有地震荷载,波纹钢管涵承载能力复核内容也更多。

4 结论

本文详细说明了传统钢筋混凝土涵洞在结构受力性能及相应病害类型,在此基础上介绍了波纹钢管涵的工作性能及破坏类型,研究国外相关设计规范理论与试验基础,从而得出以下结论。

(1)AISI方法以波纹钢管涵实际服役荷载作为设计荷载,在荷载组合中未考虑相关组合系数,在荷载计算时采用涵顶平面压力作为设计应力,该荷载计算图示与犹他州试验相同。此外,AISI方法波纹钢管涵结构失效判别使用的名义极限环向压应力直接来源于犹他州试验,因此AISI 方法在计算理论及方法可以直接借鉴。

(2)CHBDC 方法以极限状态作为波纹钢管涵设计计算准则,在计算过程中需复核管壁压力、施工及运营期结构抵抗管壁轴力和弯矩组合作用性能。通过实例对比计算可以确定CHBDC 方法计算要求比AISI 方法更为严格。针对犹他州试验仅以浅波形管涵作为试验对象的缺陷,CHBDC 方法对深波形管涵也增加了额外的计算内容。因此在进行波纹管涵设计计算时基于保证结构安全的前提下建议采用CHBDC方法。

(3)上述规范的引用仅限于设计计算方法及结构失效判别准则,结构计算荷载及相关材料参数取值应参照我国相关规范条文确定。

(4)本文未就波纹钢管涵与土体之间相互作用的细微观力学原理进行说明,后续研究将以此为侧重点阐述波纹钢管涵破坏准则的理论依据。

[1] 刘静.高填路堤涵洞土压力理论及减荷技术研究[D].西安:长安大学,2004.

[2] 戴铁丁.公路涵洞病害处治技术研究[D].西安:长安大学,2005

[3] 李祝龙.公路波纹钢管涵洞设计与施工技术[M].北京:人民交通出版社,2006.

[4] 乌延玲.公路波纹钢管涵洞受力与变形特性及应用研究[D].西安:长安大学,2012.

[5] American Iron and Steel Institute. Handbook of Steel Drainage&Highway Construction Products[Z].Edition Ⅱ.Cambridge: Corrugated Steel Pipe Institute of Canada,2007.

[6] CAN/CSA-S6-06, Canadian Highway Bridge Design Code[S].

[7] JT/T 791—2010,公路涵洞通道通用波纹钢管(板)[S].

[8] JTG/T F50—2011,公路桥涵施工技术规范[S].

[9] GB 50017—2003,钢结构设计规范[S].

[10] GB/T 700—2006,碳素结构钢[S].

[11] GB/T 1591—2008,低合金高强度结构钢[S].

[12] 常士骠,张苏民.工程地质手册[M].4 版.北京:中国建筑工业出版社,2007.