P403A/B屏蔽泵故障分析及解决措施

2014-12-25潘其文贾赟强谢秀兰

潘其文 贾赟强 谢秀兰

(中国石油兰州石化维达公司 兰州)

一、简介

丁苯橡胶(SBR)是由1、3-丁二烯和苯乙烯在低温下进行自由基乳液无规共聚而制得的浅黄褐色弹性固体。在丁苯橡胶共聚反应过程中,其中一部分没有参加聚合反应的丁二烯和苯乙烯混合单体,通过闪蒸将丁二烯分离出来,然后经过冷却回收进入V408丁二烯受槽中,再由P403A/B泵将其输送到原料岗位的单体丁二烯贮槽中。由于丁二烯为无色气体,有芳香味,有毒,易燃烧,与空气混合能形成爆炸性混合物,遇明火、高热或与氧化剂接触,易引起燃烧爆炸。接触高热时还会发生聚合反应,放出大量热量而引起容器破裂和爆炸事故。丁二烯气体比空气重,能在较低处扩散到相当远的地方,遇明火会引起回燃,因此为减少丁二烯的泄漏,装置在设计和设备选型时,将丁二烯输送泵选为立式逆向循环屏蔽泵。

二、屏蔽泵的结构特点

P403A/B屏蔽泵由泵体、叶轮、诱导轮、前后端盖、石墨轴承、轴套、推力盘、定子、转子、屏蔽套等组成,大连帝国屏蔽电泵有限公司生产,型号RW42-416H4BM-0406U1B1-K,全扬程80m,设计流量10m3/h,出口压力0.727MPa,电机输出功率11kW,额定电流24A,其转子、定子屏蔽套都选用0.5mm厚SUS316L加工而成,定子与转子间有效间隙为0.9mm。叶轮、泵体材料SCS13,泵轴材料SUS304,轴承采用石墨材料制成,轴套和推力盘选用SUS304+司太立合金(Stellite),泵主体设计寿命为20年,石墨轴承使用寿命一般可达15 000h。

三、逆向循环冷却方式

P403A/B屏蔽泵为了电机和轴承进行冷却与润滑,丁二烯逆向循环冷却液从叶轮排出口通过泵前端盖的小孔进入定子屏蔽套与转子屏蔽套之间的间隙,然后经过后端轴承与轴套之间的间隙,再从后端盖进入回流管线回到吸入罐中;另外通过前端盖小孔的其中一小部分逆向循环冷却液,由前端轴承与轴套的间隙通过前端盖与叶轮的轮毂之间的间隙进入叶轮的入口处。特别值得注意的一点是,逆循环管路一定要接向吸入液罐的汽相区。

四、故障与原因分析

1.故障情况

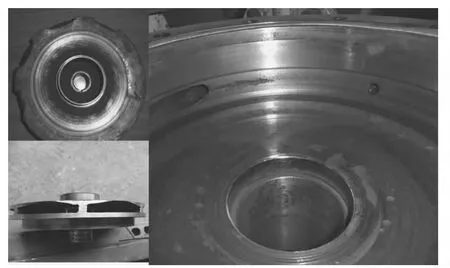

P403A/B屏蔽泵轴承、轴套、推力盘等易损件烧毁或爆裂损坏;叶轮发生严重的汽蚀和电化学腐蚀损坏;泵体汽蚀也比较严重。因故障频发,生产极不稳定,常使V408回收丁二烯槽液面升高处于反窜的危险状况,同时造成工艺前系统的生产波动与减量。统计该泵2011年和2012年间的故障情况,轴承、轴套、推力盘损坏8次,转子3次、定子2次、叶轮2次,目前泵体汽蚀严重(图1)。

图1 泵体汽蚀图

2.原因分析

(1)逆向循环管路根据RW型屏蔽泵配置要求,将带有汽化的逆向循环冷却液返回到吸入罐的汽相区,然而P403A/B回收丁二烯输送泵的逆向循环冷却液却返回到V408丁二烯受液槽中通过插底管直接进入液相区(图2中32),这是该类屏蔽泵最致命的缺陷。因为 V408丁二烯槽去P403A/B泵的出口(图2中1)距离逆向循环冷却液插底管口只有3.24m,槽中液面高度0.89~1.39m,按平均液面1.14m高、丁二烯受槽的内径2m计算,实际槽内有效液体量仅为6m3,那么,以泵每7m3/h正常操作流量来计算,在没有回收丁二烯补充的情况下,不到1h即可吸尽槽内有效液体丁二烯,也就是说,在泵正常工作时吸入的介质约有1.5t/h流量即来自于35~60℃的逆向循环冷却液和来自于E404A/B丁二烯氨冷却器10~11℃的回收丁二烯,然而,回收丁二烯入口管也是插底管(图2中31),且在距逆向循环冷却液管350mm的外侧,那么随着回收丁二烯朝着出口管的流动,逆向循环冷却液中少量微小丁二烯气泡也随着液态丁二烯的流动进到泵的入口。

图2 V408丁二烯受槽及其接管方位图

(2)P403A/B泵在相互切换前,当泵入口阀打开之时,(丁二烯沸点-4.5℃,21℃时饱和蒸汽压247.27kPa,低于该压力值时丁二烯就会汽化),汽化的丁二烯气体先充满泵腔,使液体不能完全进入泵腔内,此时即使打开泵出口阀和逆向循环管路阀门也不能将气体排出,因为P403A/B泵共用同一条出口管线和逆向循环管路(图3),使泵内气液达到平衡,从泵启动到出口阀和逆向循环管路阀打开这一时间内实际泵转子是在气液混合状态下运转。

图3 泵出口管路和逆向循环管路图

(3)当P403A/B泵的用户需要流量调节时,是通过泵出口总管路上的切断阀后的流量调节阀进行控制,实际泵送流量是一个变量,然而流量调节阀前并无回流管路,被截流的丁二烯则通过逆向循环管路返回到V408槽中。因此造成逆向循环冷却液通过过流区的流速过快,使逆向循环冷却液产生汽化,并快速返回到V408槽中液相区,加速了汽化液向贮槽出口的流动,同样的,也增加了泵吸入液中的丁二烯蒸汽量。

(4)当泵停车后,泵内的丁二烯通过出口放空管路连接真空泵进行气相连续抽空,真空度-0.058MPa,在抽空过程中,泵内压力下降,使丁二烯汽化,由于叶轮静止,使之与泵出口相对应的叶轮流道内壁出现严重的汽蚀和电化学腐蚀现象,产生偏蚀状况,同时也使泵体及泵出口流道产生较为严重的汽蚀状况(图4)。

图4 叶轮及泵体汽蚀影像图

综上分析,前3种状态就是由于泵吸入液中丁二烯蒸汽的存在,当通过过流部件时温度进一步升高而加速丁二烯的汽化,使泵转动件在瞬间产生空运转,常发生轴承、轴套和推力盘等部件的过热损坏,更严重时使转子和定子屏蔽套划伤或损坏。第四种状态是泵在运转中,若其过流部分的局部区域(通常是叶轮叶片进口稍后的某处),当含有大量气泡的液体向前经叶轮内的高压区时,气泡周围的高压液体致使气泡急剧地缩小以至破裂。在气泡凝结溃灭形成空穴的同时,液体质点以很高的速度填充空穴,在此瞬间产生强烈的水击作用,并以很高的冲击频率连续打击金属表面,冲击应力可达几百至几千个大气压,冲击频率可达每秒几万次,于是金属表面因冲击疲劳而剥裂。同时丁二烯气体又借助于气泡凝结时放出的热量(局部温度200~300℃),还会形成热电偶,产生电解,形成电化学腐蚀,更加速了金属剥蚀的破坏速度。在产生汽蚀使过流部件遭受到破坏的过程就是造成叶轮流道和泵体损坏,同样在离心力的作用下,没有溃灭的气体随液体甩向泵体内壁上而产生汽蚀。汽蚀也会造成轴承、轴套和推力盘等部件的损坏。

五、汽蚀余量计算

根据工艺流程和管路设计情况,从V408槽出口到P403A/B泵入口,有DN65球阀2个,过滤器1个、三通1个、弯头5个,立管段7.74m,横管段10m。有效管线长度L=31.54m,流量Qs=166.67L/min。

当吸入流量为167L/min时,每100m的管路损失由屏蔽泵安装使用维护说明书查得ΔH=1.4m(由屏蔽泵安装使用维护说明书查得)。吸入管路的管路损失h1=L×ΔH=0.44m,立管段高度HT=7.74m,液面最低高度HR=0.89m,则吸入高度HS=HT+HR=8.63m,从兰州石化公司10万t/a丁苯橡胶装置屏蔽泵交工资料查得NPSHR(必需汽蚀余量)=1.6m,当NPSHA(有效汽蚀余量)≥1.3×NPSHR时不产生汽蚀。计算1.3NPSHR=1.3×1.6=2.08m;NPSHA=HS-h1=8.63-0.44=8.19m。显然NPSHA≥1.3NPSHR,可以排除汽蚀余量不够的疑虑。

六、解决措施

(1)将逆向循环冷却液回流到V-408丁二烯受槽的汽相区,同时在入口处的横管段配制套管式液氨冷却器,降低循环冷却液瞬间减压闪蒸,使大量汽相丁二烯返回到闪蒸槽中,造成工艺生产的波动。

(2)减少该泵的切换频次或在两泵都停车后再启动备用泵,这样可以达到完全灌泵的目的,杜绝泵体中汽态丁二烯的存在。

(3)将流量调节阀前增设回流管路,并连接到原逆向循环冷却液插底管上。

(4)为了防止泵停车备用期间丁二烯发生自聚造成泵损坏,当泵停用时应进行抽空操作,在抽空操作过程中,不易连续抽吸,应根据表压的下降速度调节放空阀开度,当压力接近于零时立即全关放空阀,可通过多次进行抽空操作,达到完全排空的目的,切不可全开放空阀连续抽空。

(5)选用型号CQB50-32-250磁力传动带诱导轮的离心泵,可解决冷却液回流产生的汽化问题。