高压水切割设备故障诊断分析

2014-12-25曾永龙许正洁

曾永龙 闻 臻 许正洁 蔡 毅

(武钢研究院中试工厂 武汉)

一、引言

高压水切割设备是将超高压水射流发生器与数控加工平台组合而成的一种切割机床。将水流的压力提升到200MPa以上,使水流具有极大的动能,当高压水从小喷嘴喷出,可以穿透化纤、木材、皮革、橡胶等。在高速水流中混合一定比例摩擦性物质如石榴砂等,则可以穿透几乎所有坚硬材料如陶瓷、石材、玻璃、金属、合金。水切割属于冷态切割,切割时无热变形,切缝处不会引起弧痕,切割面质量好。在数控加工平台的引导下,按设定的轨迹以适当的速度移动,实现任意图形的平面切割加工,灵活方便。

某厂水切割设备主要用于完成钢铁品种研发的中间试样机械加工,日常需要持续满负荷运行。由于设备结构复杂,出现故障时往往不能及时做出正确判断。归纳水切割设备在生产运行过程中经常出现的故障及其排除方法,为该类设备故障诊断提供有益参考。

二、水射流切割工作原理及系统组成结构

1.系统工作原理

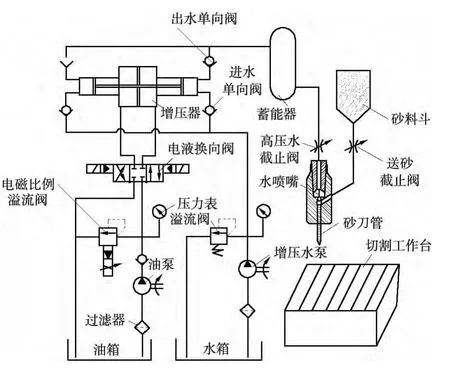

图1是水射流切割系统工作原理。低压油系统是高压水切割机的主要动力源。由电动机带动油泵,油泵通过过滤器从油箱吸入液压油,通过单向阀、油路管进入电液换向阀,同时也与电磁溢流阀连通,控制调节系统压力。给水系统是切割水的来源。自来水通过过滤器净化,使其杂质直径<10μm,通过增压泵使其压力≥0.45MPa,由压力软管导入并经过进水单向阀而进入往复式增压器两端的高压缸内。低压油推动增压器活塞左右往复运动,通过柱塞面积比将给水系统来的水压缩而形成高压水,经出水单向阀并在蓄能器稳压作用后进入切割头喷嘴。当高压水液体在经过特制的喷嘴,喷嘴孔径约0.3mm,将会形成具有很高速度的水射流,这种高速射流的动能和部分压力能,在高压水射流后端通过混合管将砂粒进行加速、夹带、混合后经流出而形成砂粒与高压水的固液混合物,即射流砂粒。高速射流砂粒本身具有较高的刚性,射流作用于工件表面时,碰撞产生极高的冲击,破坏工件表面原有结构和状态,产生的冲击压力如果超过材料的抗拉强度,即可切断材料。

2.系统组成结构

图1 水射流切割系统工作原理

水切割系统组成结构包括:高压泵站、蓄能器、送砂系统、切割头、切割工作台及数控系统等,图2是水切割系统组成框图。

图2 水切割系统组成框图

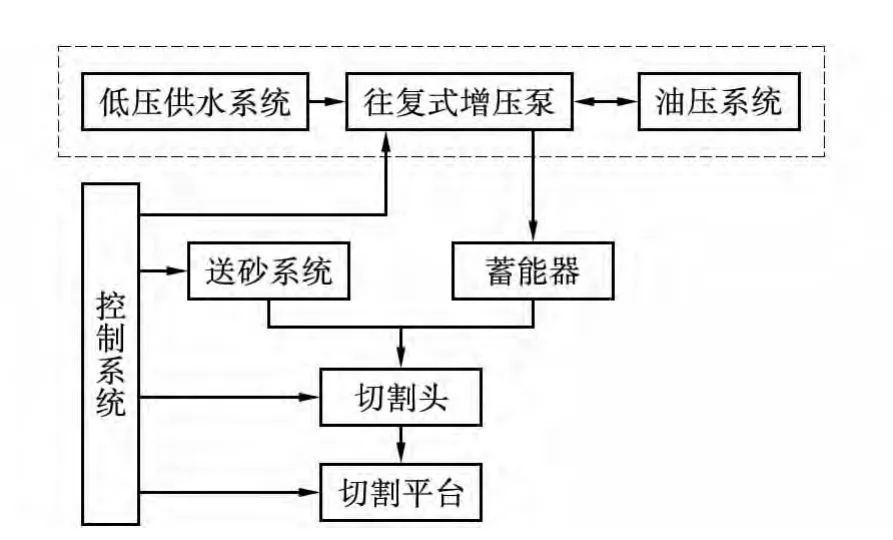

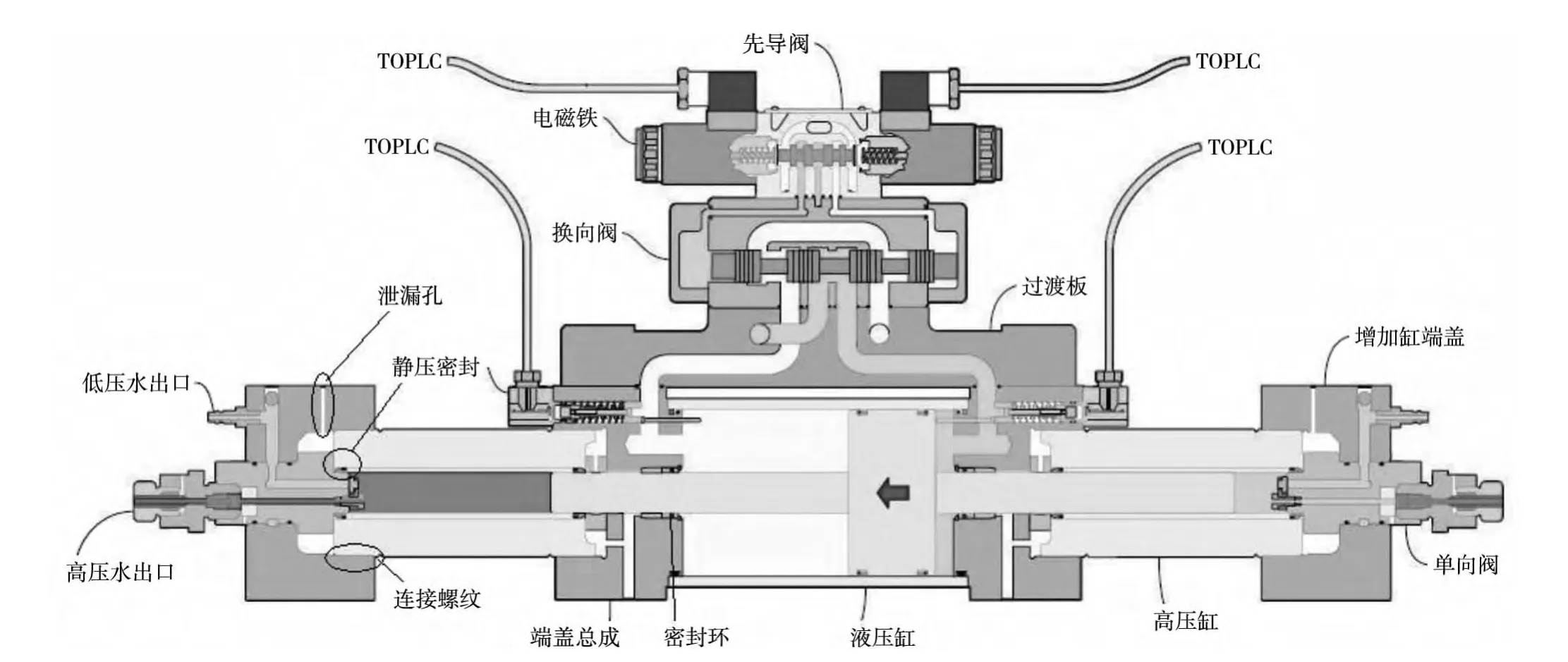

图3 增压器原理图

高压泵站主要由低供水系统、油压系统和往复式增压泵组成。低供水系统将自来水通过过滤器净化,使其杂质直径<10μm,通过增压泵使其压力达到0.3MPa以上,由压力软管导入并经过进水单向阎而进入往复式增压器两端。油压系统是高压水切割机的主要动力源。由电动机带动油泵,低压油通过电液换向阀进入往复式增压器低压油缸中大活塞的一侧,推动活塞体运动。往复式增压器工作原理如图3所示,当低压水或者液压油作用在活塞上时,连接在活塞的高压柱塞杆将高压缸内的水推出。根据能量守恒定律,假设无摩擦损耗,两者的做功相等。此时,油压乘以活塞横截面积等于水压乘以柱塞杆横截面积,即水压与油压的比值等于油活塞横截面积与高压柱塞杆横截面积的比值。油活塞横截面积与高压柱塞杆横截面积之比称为增压比,由于其比值固定,所以通过控制油压就可调节水压,最大工作压力可达600MPa。

蓄能器主要吸收往复式增压泵产生的压力脉动波动,保证整个系统压力正常。

切割头由导流管、水喷嘴、磨料口、混合腔、砂刀管等组成,其结构有如图4所示,该切割头中的水喷嘴采用人造宝石,孔径0.3mm,砂刀管采用碳化钨粉末冶金,孔径l~1.2mm。本系统中采用的是综合性能较好的斜贯混合式切割头。高压水从导流管、水喷嘴射出后,高压水射流在混合腔中产生一定的真空度,磨料在其自重和真空度作用下被吸入混合腔中,水磨料混合后从砂刀管射出后就可直接进行切割。

切割平台主要包括底座和进给机械传动结构。其进给系统由交流伺服电机带动滚珠丝杠,实现横梁在X轴、Y轴和Z轴方向的运动。

三、水射流切割系统常见故障及排除方法

1.增压器常见故障

增压器故障一般表现为:增压缸声音异常,活塞转换声音不规则,增压器温度升高,蓄压器、高压水管路处漏水及压力不能升高等。一般根据现象检查相应的位置如表1所示。

表1 增压器常见故障

2.液压系统故障

液压油对压下控制系统有非常重要的影响,当系统运行油温过高,经常在70~80℃时,或者其他原因使油液乳化变质,油的粘度会发生变化,伺服阀在小电流工作时容易卡死,系统压力可能会降低。电磁阀开关状态与测压点压力关系不符合,可能故障是电气断线,或电磁阀卡死。比例溢流阀故障,主要有溢流阀在工作时没有处于溢流状态,或比例关系发生变化导致系统压力不可控,检查溢流阀实际状态。液压系统故障,一般根据现象检查相应的位置(表2)。

图4 水刀切割头结构

3.送砂系统故障

一般情况下,水切割系统压力正常或偏高但射流切割无力,说明系统磨料供给量少或磨料过细,切割效率低。磨料流的脉动可导致切割质量差,切割表面产生缺口。送砂系统常见故障及处理方法见表3。

表2 液压系统故障

表3 送砂系统故障

4.切割头故障

切割头是系统工作的关键位置,它接受高压水和磨料,切割钢板,起到承上启下作用,其故障及处理方法见表4。

表4 切割头故障

5.切割平台及控制系统故障

对切割平台操作不当或设备出现故障会影响到切割质量,常见的高压水射流切割平台及控制系统故障见表5。

表5 切割平台及控制系统故障

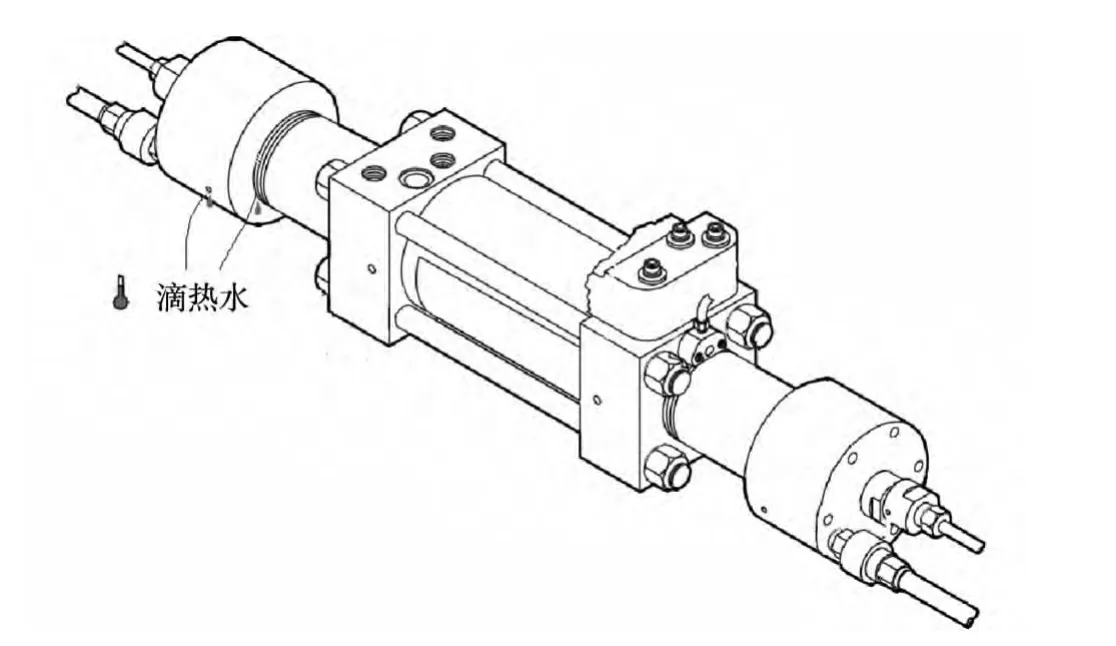

图5 高压缸静压密封故障位置图

四、水切割系统典型故障案例

图6 高压缸渗水

1.高压缸端盖滴水故障

水切割设备在工作时出现高压缸端盖一端出现泄漏孔渗水现象,如图5、图6所示。由于生产任务紧,设备在继续工作两个台班后端盖泄漏孔渗水加剧,水珠连续不断,泄漏孔滴出的水水温较高,同时,端盖与高压缸体连接螺纹处渗水,如图7所示。为防止引起设备事故,停机检修,拆开高压缸,检查发现高压缸静压密封变形损坏,部分橡胶已经熔化。根据故障现象及增压缸工作原理,增压器运转过程中,高压缸内的静密封靠近端盖内圈区域,在交变应力作用下存在与高压缸体相互挤压变形情

2.进水压力传感器接线故障

水切割设备在工作时,操作界面报报进水压力低,启动系统保护功能,高压泵无法启动。检查发现电控柜内进水压力传感器压力低继电器报红,如图8所示。但实现给水泵压力表压力大于0.4MPa,压力处于正常范围内。将压力继电器短接后,人工监护下启动高压泵,能够正常工作。初步判断是进水压力传感器损坏故障,更换压力传感器后,故障不能排除,后对接线端子检查,发现进水压力传感器接线端子烧损。通过分析,进水压力传感器接线故障主要是因为设备连续工作,油况,容易产生疲劳裂纹损坏密封圈。静密封损坏后,温度比较高的高压水会流入端盖与高压缸体之间的腔体内,出现从泄漏孔和连接螺纹滴水现象。更换新的密封件后漏水现象消失。拆油活塞时,须特别要保护好与之联结的陶瓷高压柱塞杆,防止表面划伤或折断。箱体及阀块温度,进水压力传感器接线处与阀块之间安装间隙小,传感器接线绝缘包皮是塑料材质,高温下塑料变形导致电缆内短路烧损。调整了进水压力传感器接线与油箱体、阀块间距,更换新的电线后设备恢复正常。

图7 高压缸静压密封故障位置示意图

图8 进水压力传感器故障现象