桥上新型板式轨道减振特性研究

2014-12-25杨荣山

周 毅,杨荣山

(1.成都西南铁路物资有限公司,四川 成都 610051;2.西南交通大学,四川 成都 610031)

我国高速铁路建设中,大多采用无砟轨道结构;因此,开展对无砟轨道减振性能的研究具有重要现实意义。本文从动力学的角度,应用有限元分析方法,对桥上铺设我国自主研发的某新型减振板式轨道的减振特性进行了分析。

1 新型板式轨道结构组成

具有减振功能的新型板式轨道结构从上至下由钢轨、扣件、承轨台、轨道板、自密实混凝土、减振垫层、钢筋混凝土底座构成,如图1所示。该减振板式无砟轨道为了限制轨道板的纵向和横向移动,在底座上设置两个凹槽,通过灌注自密实混凝土,将底座板和轨道板连接起来,从而达到限制轨道板纵向和横向移动的目的。在灌注自密实混凝土之前,在底座板表面端部和中部分别铺设高刚度和低刚度弹性减振垫层,如图2所示。

图1 某新型减振板式轨道结构

2 桥上减振型板式轨道动力分析模型

为分析桥上新型板式轨道的减振性能,本文建立了列车—轨道—桥梁耦合动力学模型,模型由车辆模型、新型板式轨道模型和桥梁模型组成,计算中,桥梁考虑为5跨32 m简支梁,为消除边界效应,选取第三跨梁为研究对象,桥上新型减振板式轨道力学模型如图3所示。

图2 减振层铺设示意

图3 列车—板式无砟轨道—桥梁耦合动力学分析模型

2.1 车辆模型

车辆系统主要由车体、转向架、轮对和一系、二系悬挂组成。对车辆进行模拟时,为简化计算,将车辆的这些基本部件近似处理为刚体,各基本部件之间通过弹性或刚性约束来限制车辆结构中各部件间的相对运动(即考虑整个车辆系统的速度是一致的)。基于这种思想,本文在建立车辆垂向动力学分析模型时,作如下假设[1-2]:

1)将车体、转向架和轮对考虑为刚体,不考虑它们的弹性变形;

2)车辆系统沿线路纵向作匀速运动;

3)一系和二系悬挂阻尼均按黏性阻尼计算;

4)一系弹簧、二系弹簧及轮轨接触的赫兹弹簧刚度均考虑为线性的;

5)车辆系统中的各部件只考虑在基本平衡位置作小位移的振动;

6)车体关于质心完全对称。

基于以上假设,车体、构架及轮对只考虑垂向上的振动。对于半车模型,车体、构架各有2个自由度,分别是浮沉和点头,轮子只有沉浮位移,整个车辆系统一共10个自由度。

2.2 轨道模型

模型中只研究轨道结构的垂向振动,不考虑轨道结构的横向振动。

1)钢轨

在轨道模型中将钢轨考虑为弹性体,采用欧拉梁模型。实际上钢轨在垂向的支承并不是连续的,为了更真实地反应钢轨的支承特性,模型中的钢轨支承考虑为离散点支承(即只在扣件处设置钢轨支承点)。

2)轨道板、自密实混凝土和底座板

在实际轨道结构中,轨道板通过门型钢筋与下部的自密实混凝土紧密联系在一起,在建模时将轨道板和自密实混凝土考虑为一层。由于采用半车模型,轨道板和底座板均可视为短梁结构。

3)支承系统

扣件、减振层等支承系统均考虑为弹簧—阻尼系统。

2.3 桥梁模型

将桥梁考虑为弹性体,采用欧拉梁模型,只考虑垂向振动。

2.4 轮轨接触模型

轮轨之间的接触作为连接车辆系统和轨道结构的纽带,参考国内外的动力学研究资料[3-4],轮轨接触可简化为赫兹接触,其理论计算公式为

式中:G为轮轨接触常数,m/N2/3;δZ(t)为轮轨间的弹性压缩量,m。

轮轨间的弹性压缩量由轮轨接触点处车轮和钢轨的相对位移直接确定

式中:Zwj(t)为第j位车轮在t时刻的位移,m;Zr(xrj,t)为第j位车轮下钢轨在t时刻的位移,m。

3 计算参数

车辆采用我国自主研发某新型车辆,车辆的具体参数如表1所示。

表1 车辆基本参数取值

无砟轨道和桥梁参数如表2所示,桥梁截面参数按照某新线简支梁桥选取。

表2 无砟轨道基本参数

线路不平顺采用德国高速低干扰谱模拟,列车速度考虑为200 km/h。

4 减振效果分析

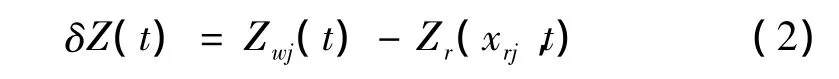

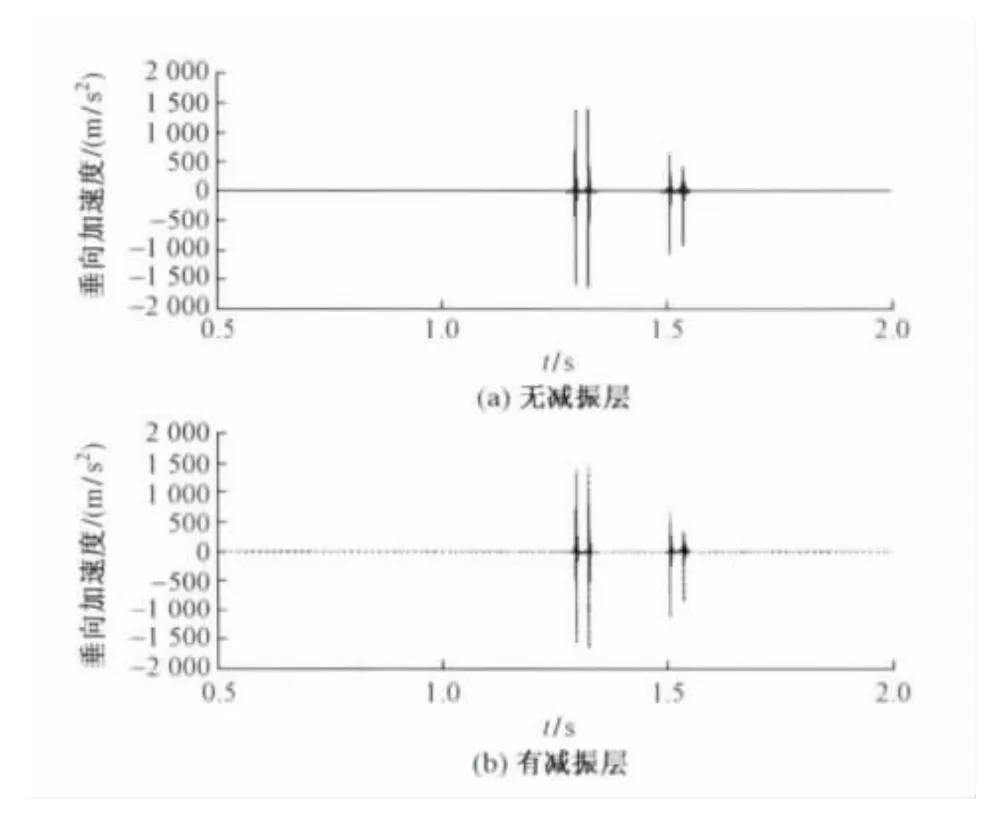

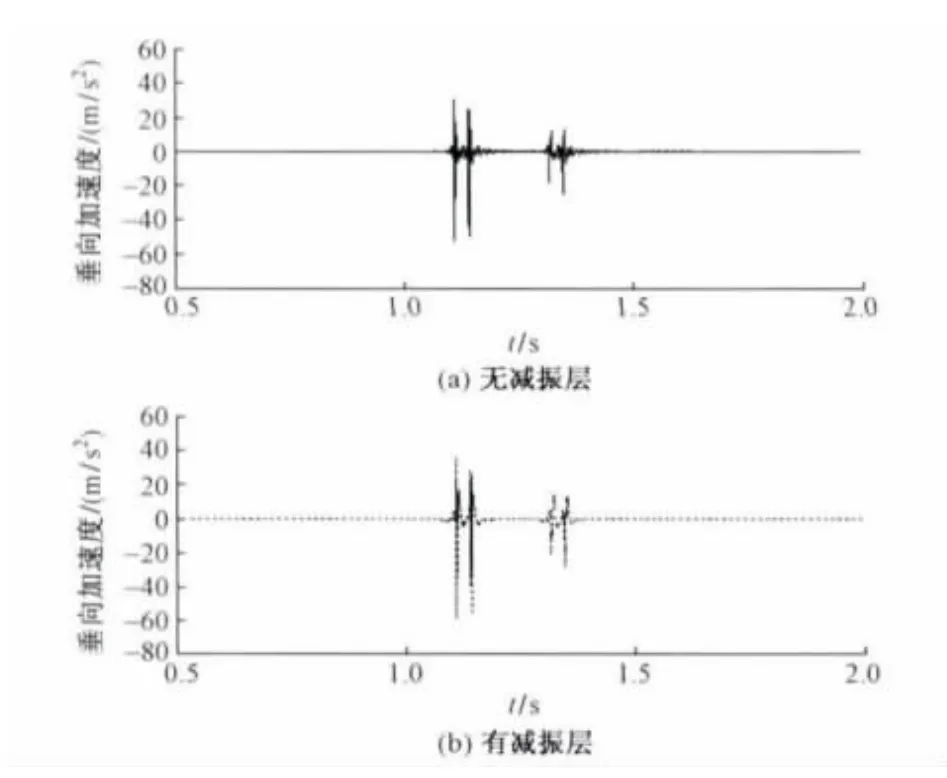

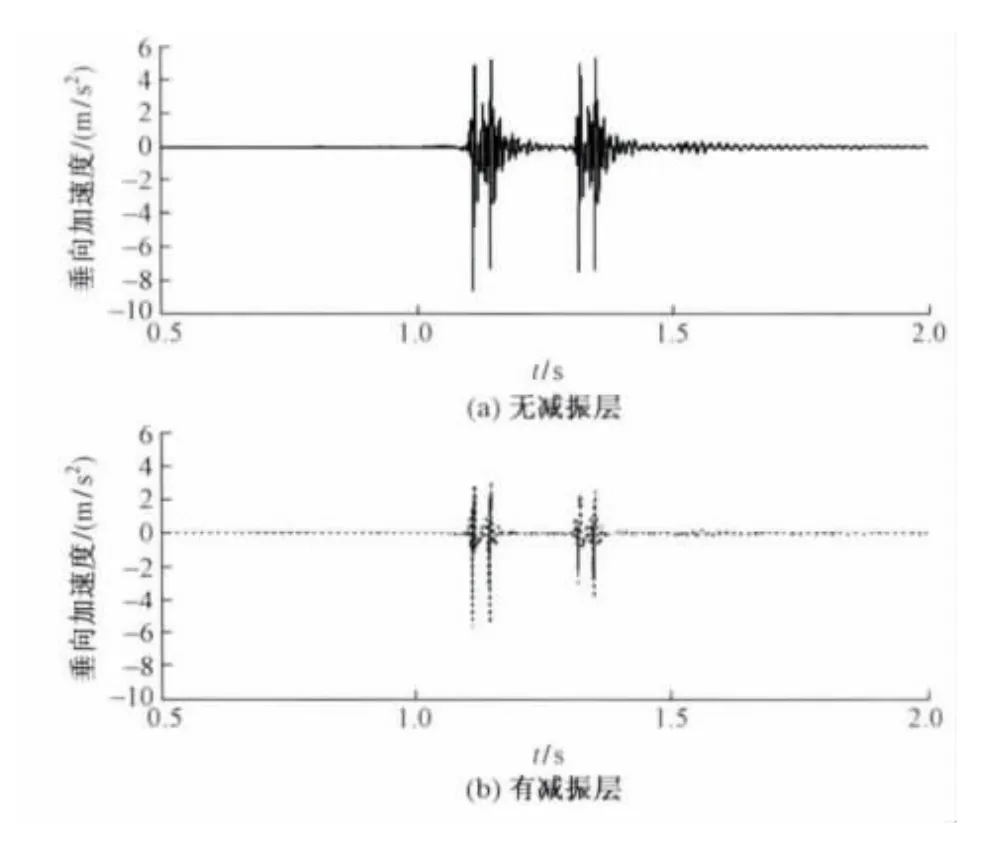

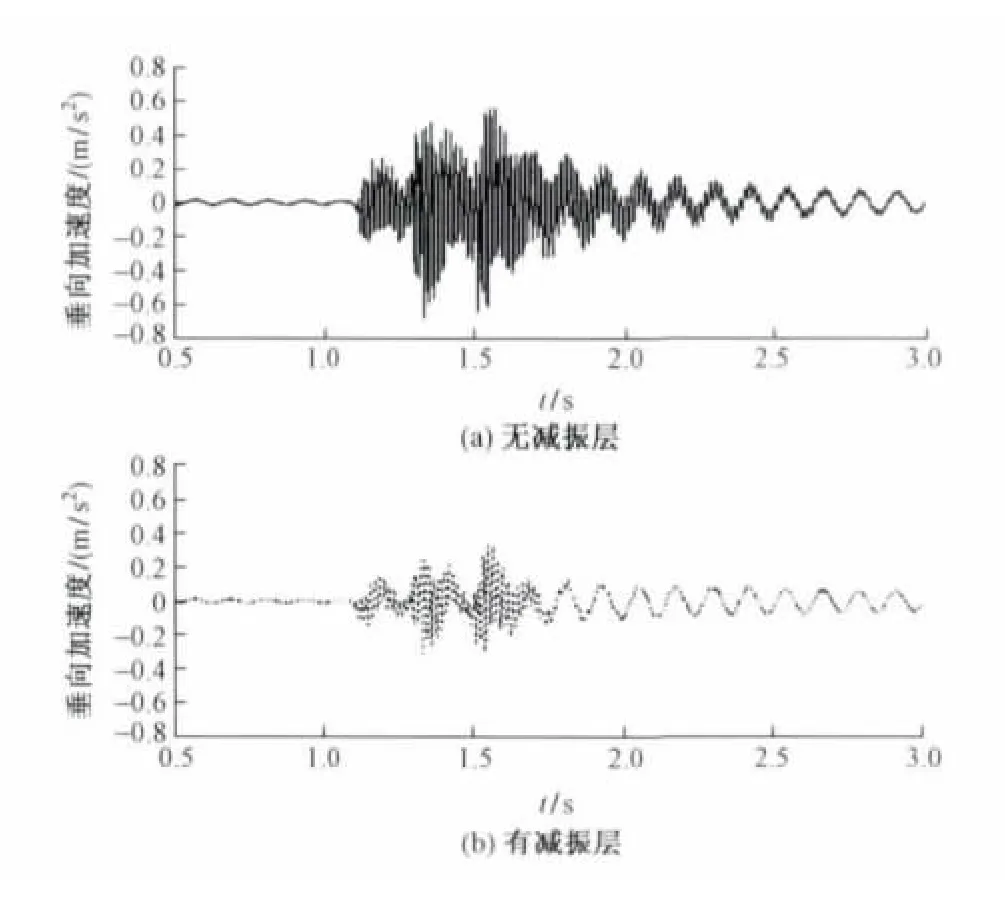

为分析减振型板式轨道的减振效果[5],对比分析了桥上铺设普通板式轨道和减振型板式轨道的动力学响应,选取第三跨桥梁跨中作为研究对象。板式轨道减振前后钢轨、轨道板、底座板和桥梁的垂向加速度的时程曲线如图4—图7所示。

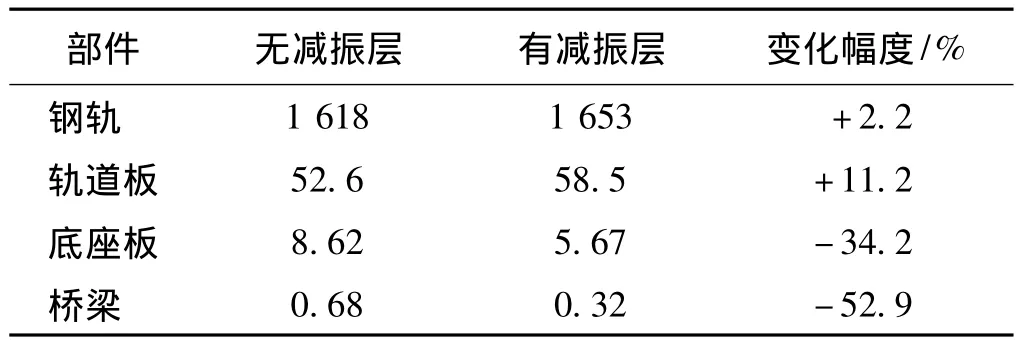

由图4—图7可知,桥上铺设减振层后钢轨和轨道板的振动加速度略大于未铺设减振层时的情况,而底座板和桥梁的振动加速度有明显的减小。减振前后轨道结构和桥梁的最大振动加速度统计于表3中。

由表3可知,轨道结构铺设减振层后,轨道上部结构的振动有微小的增加(钢轨振动加速度增加了2.2%,轨道板的振动加速度增加了11.2%),而轨道下部结构和桥梁的振动有较明显的降低(底座板的振动加速度降低了34.2%,桥梁的振动加速度降低了52.9%)。

图4 跨中处钢轨有无减振层垂向加速度对比

图5 跨中处轨道板有无减振层垂向加速度对比

图6 跨中处底座板有无减振层垂向加速度对比

图7 桥梁跨中有无减振层垂向加速度对比

表3 轨道结构和桥梁的振动加速度对比 m/s2

5 结论

1)在轨道结构上铺设减振层后,对轨道上部结构的支承刚度降低,增加了轨道上部结构的振动,但可降低轨道下部结构和桥梁的振动。可见减振板式轨道的减振机理在于隔振,以减振层为界,减振层以上结构的振动会增加,但减振层以下的结构振动明显减弱。

2)减振层的刚度不宜过小,过小会增加轨道上部结构的振动和变形,对轨道结构的受力及安全行车不利;因此若要大幅度降低下部结构的振动,应从其自身采取减振措施。

[1]翟婉明.车辆—轨道耦合动力学[M].3版.北京:科学出版社,2007.

[2]王伟华.土路基上双块式无砟轨道垂向动力特性分析[D].成都:西南交通大学,2009.

[3]张娅敏.土质路基板式无砟轨道合理刚度研究[D].成都:西南交通大学,2009.

[4]刘丹,李培刚,肖杰灵,等.合成轨枕式无砟轨道结构垂向动力特性分析[J].铁道建筑,2012(9):122-125.

[5]吴有松,孙立,李秋义.武广客运专线瓦屋特大桥减振型无砟轨道设计与研究[J].铁道勘测与设计,2009(2):5-9.