不同使用状况下热得快电热丝的显微断口形貌分析

2014-12-25罗文

●罗 文

(株洲市消防支队,湖南株洲 412000)

热得快是一种常用的加热器具,因为功率大,加热效率高,给人们的生活带来很多便利。但是,在使用热得快的过程中,由于操作不当、质量不合格等原因,由热得快干烧引起的火灾时有发生,造成生命财产的巨大损失。火灾发生后,由于火场温度高、灭火方法等方面的原因可能造成火灾物证的破坏,给失火原因的调查工作带来一定困难[1-2]。而热得快由于其主要工作部分由外部金属管和内部电热丝组成,在火场中通常能较完好地作为物证保留下来[3]。

目前根据不同使用条件下的热得快存在明显组织特征差异这一原理来判断火灾前热得快的通电状态的主要方法为从宏观上通过对热得快进行外观鉴别和电热丝金相组织鉴别法[4]。此外,利用电镜扫描对热得快外部电热管的表面特征和微观形状等特征进行研究分析,也广泛应用于火灾调查工作中判定热得快在火灾前的通电状态[5]。

尽管不同使用状态下热得快的电热管在火灾后将呈现宏观和微观组织特征差异、其内部电热丝表面也有特征差异,但仍不足以完全准确地判定其火灾前的通电状态。本文以未使用、正常使用、通电过热三种状态下的热得快为原材料,分别制备受外热和不受外热两种情况下的热得快电热丝断口样品,再利用扫描电子显微镜观察分析不同样品的显微断口形貌特征的差异,从而为火灾发生前热得快的通电状态的判定提供一种新的方法和依据。

1 试验材料及过程

试验采用某厂家生产的同型号的10个铝管式热得快作为试样,材料为Fe-Cr-Al合金,额定功率700 W,额定电压220 V。表1给出了本试验所采用的试验材料及其处理规程:试样分为A、B、C三组。其中A组为未使用过的热得快样品;B组为正常使用过一段时间(30 h)的热得快样品;C组为干烧一段时间(2 min)的热得快样品。每组试样分为受外热和不受外热两种情况。其中,外热处理采用一体化高温炉将试样加热至800℃,到温后恒温30 min以模拟火灾的发生。

表1 试验材料及处理规程

将试验获得的热得快试样的电热丝取出,获得表1所定义的不同状态下的电热丝样品。用数码相机将热得快电热丝特征拍照记录,观察分析不同条件下热得快电热丝的光泽、韧性、表面光滑程度等宏观特征。分别截取各不同状态的电热丝10cm,在拉伸机上以0.2 mm·s-1的拉伸速率将电热丝拉断以获得断口试样。显微断口形貌观察在KYKY-2800B型扫描电镜上进行,加速电压为20 kV,放大倍率为1 000倍。为避免偶然性,同一状态的试样重复3次,获得3个断口形貌。

2 试验结果与讨论

2.1 未使用状态下热得快电热丝显微断口形貌

通过对比,发现同一状态的3组断口形貌图的特征相似,未使用状态下热得快电热丝显微断口形貌如图1(a)和图1(b)所示,其中后者经高温外热处理,可以看出:两者断口存在明显颈缩,断口的断裂面与最大正应力方向约呈45°,纤维区的韧窝较深,数量很多,纹理清晰,分布均匀。经高温外热处理后,纤维区面积略有减小,集中聚集在中心位置,剪切唇区面积有所增大,但纤维区的韧窝特征与高温外热处理前相比没有明显变化。未使用状态下热得快电热丝呈典型的韧性断裂方式[6]。

图1 未使用状态下热得快电热丝显微断口形貌

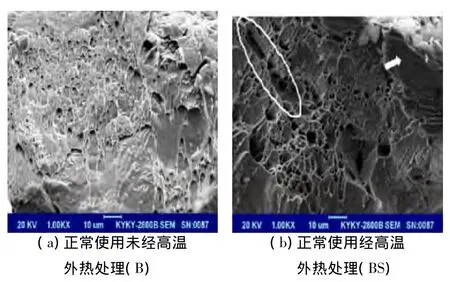

2.2 正常使用状态下热得快电热丝显微断口形貌

正常使用状态下热得快电热丝显微断口形貌如图2(a)和图2(b)所示,其中后者经高温外热处理,可以看出:两者断口纤维区的韧窝数量较多,但深度较浅,纹理不清晰,形状不规则,且均没有出现韧性断裂常见的放射区。其中正常使用且受高温外热处理的热得快电热丝显微断口形貌颜色灰暗,氧化严重,韧窝大小不一,纤维区出现微裂纹(图2(b)中椭圆内所示区域),且与剪切唇区的交界区域出现解理断裂面(图2(b)中箭头所指区域)。说明正常使用状态下热得快电热丝的断裂方式由韧性断裂向脆性

图2 正常使用状态下热得快电热丝显微断口形貌断裂过渡。

2.3 干烧过热状态下热得快电热丝显微断口形貌

干烧过热状态下热得快电热丝显微断口形貌如图3(a)和图3(b)所示,其中后者经高温外热处理,可以看出:两者断口特征没有实质性区别,纤维区出现的韧窝数目极少,深度很浅,没有放射区,河流状花样几乎占据整个断面,并出现裂缝(图3(b)中椭圆内所示区域)。河流状花样中大量穿晶断裂解理面的出现说明干烧过热状态下热得快电热丝的断裂方式呈典型的脆性断裂。

图3 干烧过热状态下热得快电热丝显微断口形貌

2.4 三种不同使用状态下热得快电热丝显微断口形貌特征比较

从上述试验结果可以看出,相同使用状态的热得快电热丝受外热前后显微断口形貌特征变化不大,即一般火场温度对电热丝显微断口形貌的影响较小,但未使用、正常使用与干烧过热状态下电热丝的显微断口形貌特征存在明显的区别。

未使用状态下热得快电热丝断口处韧窝较深,数量很多,纹理清晰,分布均匀,属于典型的韧性断裂;正常使用状态下电热丝的断口形貌与未使用状态下相差不大,表面仍存在大量韧窝,但局部出现微裂纹和少量穿晶断裂解理面,属于以韧性断裂为主的韧脆混合型断裂;干烧过热状态下电热丝的断口形貌为大量穿晶断裂解理面组成的河流状花样,并几乎占据整个断面,属于典型的脆性断裂。

2.5 断口形貌的影响因素

本文认为:影响3组试验样品的断口形貌的因素主要为温度和时间。首先,未使用和使用的样品的断口形貌存在差别,而热得快使用过程中工作端全部浸入水中,电热丝所产生的热量被水吸收后迅速释放,电热丝的工作温度较低,约为130℃,还不足以使材料内部组织发生显著变化。因此,两者形貌上的差别原因可能为加热时间。随着工作时间的延长晶粒粗化,断裂方式逐渐向脆性断裂转化。其次,正常使用和干烧的试样断口形貌上的差别的原因为温度。干烧时温度能够达到800℃以上,电热丝处于过热状态,材料内部的晶粒粗化,晶界氧化、熔化,使得电热丝的塑性大大降低,其断裂性质呈现典型的脆性特征[7]。由上可知,电热丝在水中长期处于130℃以及干烧状态下其内部组织以及性能会发生一定的变化,从而导致了拉伸断口形貌上的显著差异。

3 结论

通过对试验结果的分析讨论,可得到以下结论:(1)相同使用状态的热得快电热丝受外热前后显微断口形貌特征变化不大,即一般火场温度对电热丝显微断口形貌的影响较小。(2)未使用、正常使用与干烧过热状态下电热丝的显微断口形貌特征存在明显的区别:在未使用状态下,热得快电热丝的断口韧窝分布均匀,数量很多,深度较深,纹理清晰,呈典型的韧性断裂特征;在正常使用状态下,热得快电热丝的整个断口表面仍存在大量韧窝,但局部出现微裂纹和少量穿晶断裂解理面,属于以韧性断裂为主的韧脆混合型断口;在干烧过热状态下,热得快电热丝的断口形貌特征为大量穿晶断裂解理面组成的河流状花样,呈典型的脆性断裂特征。(3)通过SEM分析热得快电热丝的显微断口形貌特征,可以完善热得快在火灾发生之前是否处于干烧过热状态的判定依据。

[1]张辉,邹红.热得快火灾物证鉴定方法的研究[J].理化检验(物理分册),2007,4(3):137-140.

[2]高伟,梁志宏,汪志强.热得快火灾危险性及痕迹鉴定技术初探[J].消防科学与技术,2003,22(5):422-424.

[3]陆钢,尹义锋,赵兰花.“热得快”火灾痕迹试验研究[J].中国安全科学学报,2007,17(8):98-103.

[4]杨春,朱衍勇,司红,等.热得快通电干烧的金相鉴定方法[J].理化检验(物理分册),2012,48(2):95-101.

[5]张辉,邹红.家用电热器具火灾残留物的SEM分析[J].分析测试技术与仪器,2007,12(2):93-97.

[6]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006:131-200.

[7]汪平.火灾中受热铜导线断面形貌的研究[J].武警学院学报,2013,29(6):92-94.