漫湾电厂500kV电抗器绝缘油介损超标的分析及处理

2014-12-25李雄波

李 航 李雄波

(华能澜沧江水电有限公司 漫湾水电厂,云南 云县675805)

0 引言

绝缘油拥有的良好的绝缘性能、热传导性和灭弧性,使其长期以来作为电力系统各主要电气设备的绝缘介质来使用,用油浸渍的纤维性固体绝缘, 能有效的防止潮气直接进入并填充了固体绝缘中的空隙,显著地加强了纤维性材料的绝缘。油纸绝缘体系中,绝缘油不仅是重要的组成部分,也是了解油纸绝缘体系内部运行情况的信息载体。

绝缘油的介质损耗因数值是反映油质受到污染或者老化的重要电气指标。 它对油中可溶性的极性物质、老化产物或中性胶质以及油中微量的金属化合物极为灵敏,甚至用一般的化学方法不能检出的微量污染也可以用它来监督其变化。 因为电介损在交变电场作用下,因电导、松弛极化和电离都要产生能量损耗,当绝缘油中含有的杂质较多时,这些杂质的离子都是有的电导和松弛极化的主要载流子,必然会使该油的介质损耗因数值增大。 绝缘油老化后,生成的极性基和极化物质,同样也使油的电导和松弛极化加剧。因此,测定绝缘油的介质损耗因数值,无论是检测新油中的轻微污染还是用于检测运行油老化和污染都是十分有意义的。

漫湾电厂新电抗器采用西安西电变压器有限责任公司出产的BKD-50000/500 并联电抗器,中性点电抗器为XKD-539/110,内部使用25# 绝缘油。

1 油介质损耗因数增大的原因分析及处理方法

1.1 油介损超标起因

2010 年1 月25 日,水利水电十四局完成了新电抗器散热片的安装,打开蝶阀对散热片补油,对整体进行热油循环。 当天取油样试验,发现电抗器油明显超出了投运前新油的标准,当天对试验仪器进行反复试验,排除了试验仪器问题,并将油样送往中试所进行分析,确定电抗器绝缘油存在介损超标问题。

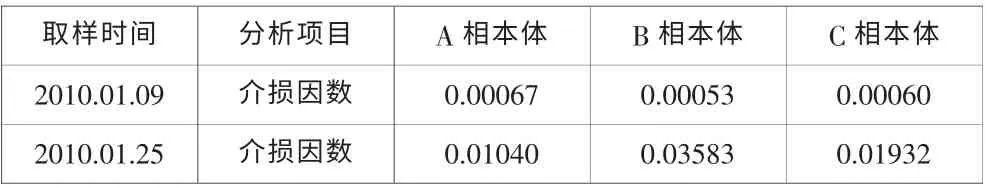

表1 1 月9 日与25 日介损对比

根据GB/T7595-2008 的规定, 充油设备投运前新油的介质损耗因数需小于等于0.005。

1.2 油介损超标原因分析

通常情况下绝缘油介损增大主要有五大成因:

(1)氧化作用绝缘油自身是天然的抗氧化剂,但当高温和催化剂作用下会被氧化,并产生有机酸,与金属等极性物质进行反应,从而使介损增大。

(2)水分影响绝缘油具有一定的吸水性,与空气接触时会直接从中吸收水分,水分极性强(水的介电常数ε=80,油的ε=2.3),易发生极化,使介损增大。

(3)机械杂质的污染运输途中颠簸、碰撞产生金属杂质,而这些杂质存在的溶胶粒子,在实验过程中出现的电泳现象引起的导电系数上升,可能超过介质正常电导的几倍或几十倍。

(4)微生物细菌污染由于油品在精制、运输、保管及使用中受到微生物的污染所致,使在油中含有水、空气、碳化物、有机物各种矿物质及微细量元素时,构成了菌类生长、代谢、繁殖的基础条件,由于微生物都会含有丰富蛋白质,其本身就具有胶体性质,因此微生物对油的污染,会影响油的电导增大,所以电导损耗也增大,使油品介损增大。

(5)绝缘漆污染绝缘漆化学成分比较复杂,在高温下,给绝缘漆提供了有利条件,形成新的物质,使得油的介损增高。

从表1 可以看出,电抗器运达电厂时介损是合格的,而在安装过程中油质受到污染;而本体内注入的绝缘油是合格的,但是散热片内的残油各项指标都是不合格的,所以排除了本体受污染的情况,而是散热片充油运输途中受到污染。 为验证污染源是散热片的这种想法,于1 月26 日对电抗器B 相的本体、左岸侧散热片、右岸侧散热片进行了介损分析:

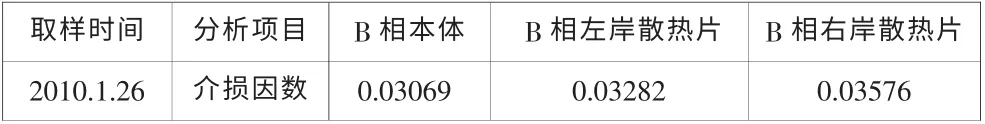

表2 1 月26 日B 相分析

从表2 数据可以看到,热循环后B 相两侧的散热片介损还明显高于本体介损。分析超标原因:西变为方便运输,将电抗器与散热片拆分运输,现场组装,而散热片用硬性塑料经螺杆固定的方式来密封的,这种方法不能达到有效密封的状态, 使得在散热片内部的存油受潮、氧化,散热片内部油与运输途中颠簸、碰撞产生金属杂质产生了氧化反应,从而导致散热片内的残油是褐色的,而这种一般为中性胶质类污染。 从试验结果来看,残油微水、耐压、介损都不合格。

铜、铝和铁等金属元素含量较高是油介质损耗因数增大的主要原因。 这是因为这些金属元素对变压器油的氧化起催化作用,使油产生酸性氧化物和油泥。酸性氧化物腐蚀金属,又使油中的金属含量增加,加速油的氧化,导致其介质损耗因数增大。

1.3 油介损超标处理方法

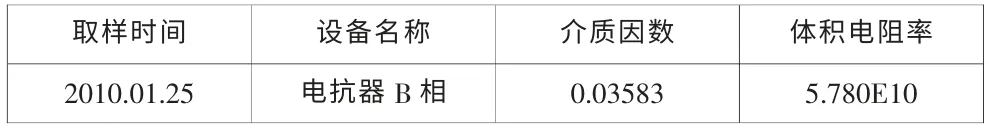

为对电抗器绝缘油处理更有针对性,将电抗器散热片进行了油隔离,使用板式滤油机配合含药的滤纸对电抗器B 相本体进行处理,处理12 小时的结果如下表:

表3 1 月25 日与27 日介损、体积电阻率对比

从表3 可以看出,对B 相处理后,介损因数下降很快,使用板式滤油机配合含药的滤纸对绝缘油进行处理为可行方法。

具体操作方法为:

(1)对三相电抗器的散热片进行隔离,并排出、回收散热片内受到污染的绝缘油,防止再次污染电抗器本体;排尽后再注入新油,并解除隔离。

(2)对电抗器本体使用板式滤油机配合含吸附剂的滤纸对绝缘油进行不间断处理,每两小时跟换一次滤纸,使用大功率真空滤油机对本体油进行加热,每8 小时进行一次取样分析。

(3)由于使用板式滤油机会使大量气体进入绝缘油内,在滤油过程中仔细查看电抗器油枕是否有异常上升现象。如异常上升需打开油枕下面的排气阀进行排气,并且需要对散热片顶部排气阀进行放气。

(4)对油处理介损合格后需要对电抗器进行脱气、脱水处理。

(5)对排除的受污染的绝缘油进行再生油处理。

从1 月30 日开始,电抗器三相的油介损都合格了,为避免介损反弹以及油中的含气高等不利因素,滤油机在进行了四天的处理,直到2 月3 日结束对电抗器的处理。 各项指标正常;经过两个月对电抗器的跟踪分析,电抗器绝缘油各项指标正常。

2 结语

这次绝缘油污染事故源自厂家对散热片污染程度的错误估计,绝缘油在运输过程中难免和空气接触,吸收、溶解氧气并与之反应,生成酸性物质,提高了油品的导电性,降低油的绝缘性能。单纯对被氧化的变压器油进行过滤处理甚至换油,也不能根本解决问题。 高压设备绝缘油介损严重超标时,不能通过简单的排油、新油冲洗解决油介损超标问题,在提高本体温度的时,通过板式滤油机添加高效吸附剂的过滤板可以有效的处理绝缘油中胶质等杂质。