彭阳县飞龙东路跨双龙路景观大桥现浇钢筋混凝土箱型拱桥主拱圈施工技术

2014-12-25刘晓燕

刘晓燕

(宁夏路桥工程股份有限公司,宁夏 银川750001)

1 工程概况

宁夏彭阳县飞龙东路在K0+326.95 处上跨双龙路,采用单跨60m等截面悬链线钢筋混凝土箱型拱桥跨过, 桥梁总长84m, 桥面全宽22.5m,分两幅,每幅宽11.25m。 主拱圈为1.2m 高三箱室等截面悬链线箱拱,拱轴线长度66.114m,矢高12m。 主拱圈采用C40 混凝土,箱拱采用三箱室矩形断面,箱体宽7.5m,顶板底板基准厚度为18cm,拱角3.2m 处18~36cm,腹板厚度为40cm,横隔板厚80cm。

2 主拱圈施工方案

2.1 施工方案的确定

根据支架的试验结果分析和有关理论计算,主拱圈混凝土采用分环、分段的方法进行施工,即:整个拱圈根据支架的结构体系分为3 个浇筑环即底板环、腹板环和顶板环,每环浇筑时再分5 段对应水平长度均为12m,为了避免支架局部异常变形,采取拱顶两侧对称的方法施工。先对称浇筑拱脚段,再从跨中段向两拱脚方向浇筑,拱顶段浇筑完后,再浇筑1/4 段。 段与段之间预设间隔槽(顶板不设间隔槽),间隔槽宽1.5m,腹板和底板环两环同时合龙,使拱圈形成一个开口箱形结构,这样对支架和结构比较安全,然后再进行顶板环的分段浇筑及合龙。

2.2 主拱圈施工顺序

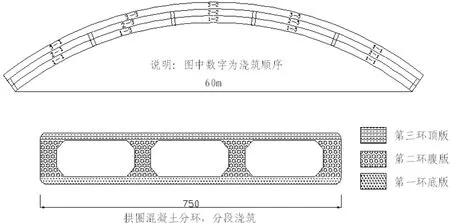

拱圈混凝土施工过程是一个对支架不断加载的过程。考虑拱圈浇筑与支架变形之间的相互影响关系,防止支架异常变形,破坏主拱轴线,甚至产生混凝土裂缝,同时遵循“分环、分段灌注顺序应使支架在混凝土灌注过程中发生的变形幅度最小”的施工原则,经研究讨论确定了主拱圈浇筑顺序。 混凝土浇筑顺序如图1 所示。

图1 主拱圈混凝土浇筑顺序

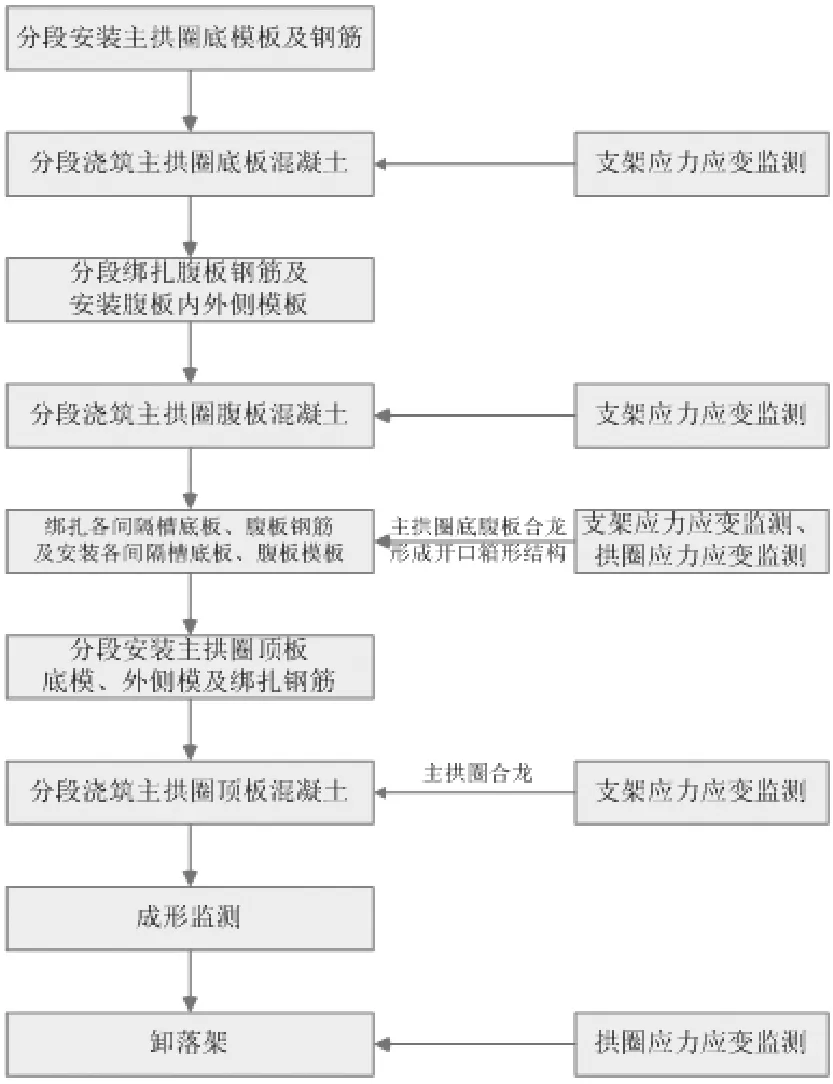

2.3 施工工艺流程

主拱圈施工工艺流程见如图2。

图2 主拱圈施工工艺流程

3 主拱圈施工

3.1 支架搭设

3.1.1 支架基础处理

根据现浇箱拱的施工特点,采用半幅搭设满堂式支架进行主拱圈的施工。 地基处理是现浇箱拱施工的关键工序,地基承载力应满足所承受的全部荷载,保证不产生过大的沉降现象。 依据现浇箱拱对地基的要求和桥位处的地质条件, 决定换填50cm 砂砾垫层提高地基承载力。 在整平碾压好的砂砾垫层上铺筑30cm 厚水泥稳定砂砾基层,采用22B 振动压路机进行碾压, 使其密实度达到96%以上,以消除局部地基软弱引起的不均匀沉降现象。 地基设单向0.7%的横坡,地基两侧根据实际地形情况, 设置深度不小于60cm 的截水沟,保证施工时地基不发生积水现象和排水通畅。

3.1.2 支架布设

(1)底座

支架搭设时,每根立杆底托下水平放置25×25×10cm 的C30 混凝土预制块,增加立杆底托下的地基受力面积。

(2)布设间距

根据箱拱的结构形式,在60m 的范围内,支架布设除了考虑承载力的问题还需考虑底板标高变化的问题。 立杆沿纵向按90cm 的间距布设, 横隔板部分按60cm 间距布设, 横向箱室部分按90cm 间距布设,横向腹板部分按60cm 布设,两侧各120cm 工作平台;横杆在垂直方向按1.2m 的步距进行布设,顶层高度不足120cm 时,按60cm 的步距布设一层横杆进行加强。

(3)剪力撑及楔形块连接

支架拼装完后,在支架的纵、横向加设剪力撑,沿跨中纵、横断面外围对角线上各布置一组剪刀撑,每个对角线使用2 根钢管,每根钢管在中间和两端使用3 个转向扣件固定。支架高度超过6m,宽度超过6m 时,应再行加设2 组剪力撑,对角线长度不足时钢管可搭接。 以确保支架的整体稳定性。

(4)纵横分配梁布设

考虑到梁底标高的变化,在碗扣式脚手架上的可调托撑上纵向铺设弧形10cm×10cm 方木, 槽钢与可调托撑之间的三角形空隙用角钢焊接三角形垫块填充。 横向工字钢上铺设10cm×10cm 方木, 间距40cm,在工字钢上焊接挡块以防止其下滑。 在方木上铺设底模,底模采用厚15mm 竹胶板。通过调整弧形工字钢和方木可以放样出理想的拱架底模线形。

调整模板标高并固定好后,要进行支架预压,确保支架受力安全并根据预压的弹性沉降量数据对模板标高再次进行调整,完成全段的支架及底模铺设工作。模板标高的调整通过旋转立杆可调托撑上的碗扣进行,确定并调整好模板高程控制点的高度后,在顶托上沿控制点纵横向挂线对全部托顶高度进行调整,确保底模高程符合要求,并检查底模不得有空鼓现象。

3.1.3 碗口支架体系受力验算

现浇箱拱梁高1.2m,底板厚0.18m,顶板厚0.18m,腹板厚0.4m,横隔板厚0.8m,主要荷载类型如下:

①箱梁底板箱室部分钢筋混凝土荷载为9.36kN/m2;

②箱梁底板腹板、横隔板钢筋混凝土荷载为31.2kN/m2;

③施工人员及设备荷载为1.0kN/m2;

④内外模板荷载为0.75kN/m2;

⑤传力层工字钢荷载为2.6kN/m2;

⑥传力层方木荷载为0.4kN/m2;

⑦支架自重为2.9kN/m2;

⑧其它荷载为1.4kN/m2。

1)支架立杆承载力验算

单根立杆的设计承载力F 允=3 吨/根。

(1)底板箱室部分承载力验算

底板箱室部分立杆按0.9m×0.9m 的间距布设,每平方米布设立杆1.23 根,经计算允许承载力F 允=36.9kN/m2;支架承受的荷载为:①+③+④+⑤+⑥+⑧=15.51kN/m2<F 允=36.9kN/m2; 单根立杆承受的荷载为:15.51/1.23=12.61kN<F 允/1.23=30kN。 经验算,底板箱室部分立杆承载力满足要求。

(2)腹板部分承载力验算

腹板部分立杆按0.6m×0.9m 的间距布设, 每平方米布设立杆1.85根,经计算允许承载力F 允=55.5kN/m2;支架承受的荷载为:②+③+④+⑤+⑥+⑧=37.35kN/m2<F 允=55.5kN/m2; 单根立杆承受的荷载为:37.35/1.85=20.19 kN<F 允/1.85=30kN。 经验算,腹板部分立杆承载力满足要求。

(3)横隔板部分承载力验算

横隔板部分立杆间距布设分别为0.6m×0.9m、0.6m×0.6m, 因此只验算立杆间距0.6m×0.9m 的承载力满足要求即可。 每平方米布设立杆1.85根,经计算允许承载力F 允=55.5kN/m2;支架承受的荷载为:②+③+④+⑤+⑥+⑧=37.35kN/m2<F 允=55.5kN/m2; 单根立杆承受的荷载为:37.35/1.85=20.19kN<F 允/1.85=30kN。 经验算,腹板部分立杆承载力满足要求。

2)支架纵向分配梁受力验算

现浇连续梁支架纵向分配梁采用14a 槽钢,开口朝下,槽钢在纵桥向实体部分布设跨距为60cm,净跨距46cm,在纵桥向布设间距为60cm,净间距46cm,平均每延米布设槽钢1.67 根。 验算如下:

槽钢承受的荷载为:②+③+④+⑥+⑧=34.75kN/m2

单根槽钢承受的荷载简化为线荷载:34.75/1.67=20.81kN/m

槽钢弹性模量E=2.06×105N/mm2

槽钢截面惯性矩Iy=53.2×104mm4

槽钢截面抵抗矩Wy=13000m3

槽钢挠度变形f 允=L/400=460/400=1.2mm

槽钢抗弯强度Fm=215N/mm2

槽钢计算挠度:f=5qL4/(384EI)=0.11mm<f 允=1.2mm

槽钢承受的最大弯矩:M=1/8qL2=550.4N·m

槽钢最大弯拉应力:δ=M/Wy=42.3N/mm2<Fm=215N/mm2

经验算,支架横向分配梁14a 槽钢的承载力满足要求。

3)支架横向分配梁受力验算

现浇连续梁支架纵梁采用10×10cm 方木,方木净间距25cm,净跨距46cm,平均每延米布设2.85 根方木。 验算如下:

方木承受的荷载为:②+③+④+⑧=34.35kN/m2

单根方木承受的荷载简化为线荷载:34.35/2.85=12.05kN/m

方木弹性模量E=1.0×104 N/mm2

方木截面惯性矩Ix=bh3/12=83.3×105 mm4

方木截面抵抗矩Wx=bh2/6=16.7×104mm3

方木挠度变形f 允=L/400=1.2mm

方木抗弯强度Fm=17N/mm2

方木计算挠度:f=5qL4/(384EI)=0.1mm<f 允=1.2mm

方木承受的最大弯矩:M=1/8qL2=318.7N·m

方木最大弯拉应力:δ=M/W=1.9N/mm2<Fm=17N/mm2

经验算,支架纵向分配梁10cm×10cm 方木的承载力满足要求。

4)地基承载力验算

地基处理采用15cm 砂砾垫层+15cm 水稳砂砾基层+25×25×10cm的C30 混凝土预制块,根据力的扩散原则,计算原状土层荷载。 地基承载力计算公式:F=N/Ag

F—地基承载力,kPa;

N—单肢立杆竖向轴力,kN;

Ag—支撑单肢立杆的原土层面积,m2。

表1 各部位地基受力表

根据大桥工程地质报告,地基表面主要为粉质土,地基承载能力力最小为80kPa,原状土经过处理后,地基承载能力大于90kPa,经计算各部位地基受力均小于90kPa,如表1 所示。 因此地基承载力满足要求。

3.2 支架预压

为消除支架地基在全部施工荷载下可能引起的变形,按照设计文件要求,施工前要对支架进行预压,预压重量按箱梁自重的120%计。采用在底模上堆码大沙袋的方法,沙袋的总重量为1596kg。 支架预压前要做好机械、人员及材料准备工作,以便缩短现浇箱梁预压施工周期,确保按计划完成施工任务。

支架搭设完成并铺设好底模后,在底模上布设观测点进行沉降观测。 沿整跨段底模的纵向至少布置5 个观测断面,顶部1 个,两侧各2个,横向在底板边缘及半幅中心线共布设3 个观测点。 预压前先对各观测点进行高程观测和坐标记录,然后施加荷载进行预压。 预压完成后在卸载前,再次对位移观测点进行坐标测量记录,确定支架预压的位移数据。

支架地基也同时进行预压观测, 观测点设置在支架混凝土垫块上,观测点位与底板点位对应,按支架预压的观测记录方法进行地基沉降观测记录。预压加载完成后随即进行观测,并每天在同一时刻观测沉降,卸载完成后也要马上进行观测。 预压沉降数据的观测精度精确到mm。

预压时间视支架地面沉降量定,以沉降基本稳定为准,支架日沉降量不得大于2.0 毫米(不含测量误差),一般梁跨预压时间为3 天。加载预压时每间隔1 天观测一次。 撤除预压荷载后,观测并计算弹性沉降量数据,弹性沉降部分,考虑在箱梁底模预拱度中。按预压实测的支架沉降量数据,对模板高程进行调整,确保混凝土浇注后的高程符合要求。 调整好箱梁底模并验收合格后,随即进行底板和腹板的钢筋绑扎工作。

3.3 模板安装

3.3.1 底模

在碗扣式脚手架上的可调托撑上纵向铺设弧形槽钢,槽钢与可调托撑之间的三角形空隙用角钢焊接三角形垫块填充。弧形槽钢上横向铺设10cm×10cm 方木,间距35cm,在槽钢上焊接挡块以防止其下滑。在方木上铺设底模,底模采用厚15mm 竹胶板。 底模安装的关键是的定位准确计算和测量,该值是根据AutoCAD 绘图软件计算得出,通过调整弧形槽钢和方木可以放样出理想的拱架底模线形。

3.3.2 外模

外模采用面板5mm 厚定制钢模,2.4m 一节,外模包在底模上,下缘根据拱圈内横向分布钢筋的位置布设拉杆,上缘用圆钢作拉杆。 模板因曲线造成的缝隙,用加工后的木条填塞,再用“即时贴”贴缝,以防漏浆。

3.3.3 内模

浇筑底板时不需要内模,待混凝土初凝后人工压抹成型,底板浇筑后, 用扣件式脚手架及可调托撑拼成框架,12mm 厚竹胶板作面板或顶板底模形成内模,拱箱内模框架设计应尽量少占净空,以利于内模的拆除。 内模顶部设4 道10cm×10cm 方木纵向背肋,每道框架布置5 个竖向钢管,分别用托撑顶在底板和顶板方木上,用于支撑顶板模板, 内侧模每侧设两道10cm×10cm 方木纵向背肋, 用于支撑内模面板,横向上下布置二道钢管,利用托撑顶在顺桥向10cm×10cm 的方木上。 框架纵向间距90cm,用钢管纵向联接,中间部分不加斜撑,这样,可以减小框架所占空间,便于施工。 钢管间联接用扣件固定。

模板的铺设顺序为:第一环混凝土浇筑时,拱圈底模→外侧模→安装拉筋及分段隔板→设置横竖带木;第二环混凝土浇筑时,内外侧模→安装拉杆及横竖带木;第三环混凝土浇筑时,顶板底模→侧模→安装拉杆及横竖带木。

3.4 钢筋安装

底模板和外侧模板就位后即可进行钢筋的安装,绑扎底板下层钢筋。 绑扎底板上层钢筋和上下层钢筋之间的架立钢筋。 钢筋架立按间距80cm 呈梅花形布置,以防止人踩变形,保持上下层钢筋的设计间距。绑扎好腹板骨架钢筋后,再绑扎腹板下导角的斜筋。内模安装就位后绑扎顶板下层钢筋,顶板上层钢筋和上下层架立钢筋。

3.5 混凝土浇筑

混凝土浇筑时首先由前往后对称浇筑底板混凝土至腹板下倒角,然后再由前往后浇筑底板,由于箱梁较高,混凝土需经串筒入模,防止混凝土发生离析, 底板浇筑完成后继续对称分层浇筑腹板混凝土,分层厚度为30cm。 顶板的浇筑遵循由两侧向中央浇筑的顺序。

混凝土振捣采用插入振捣厚度为30cm, 插入下一层混凝土5~10cm,插入间距控制在振捣棒作用半径1.5 倍之内,振捣到混凝土不再下沉, 表面泛浆有光泽并不再有气泡逸出时将振捣棒缓慢抽出,防止混凝土内留有空隙,附着振捣器按行列布置,随混凝土浇筑高度的升高分级振捣。顶板混凝土浇筑完成后,立即用透水土工布盖好,并往土工布浇水进行养护,混凝土应严密覆盖,保温保湿。养护洒水次数以能保持混凝土湿润为准。 梁体张拉检查试件,要存放在梁顶上与梁体同环境养护。

3.6 主拱圈落架

落架作业是主拱圈现浇的最后一道工序, 也是很关键的一道工序,要在主拱圈裸拱形成后,待混凝土达到设计强度后落架,落架时要严格按程序图进行.卸落无须安装专门的卸架设备,只需有序地拧松紧固于顶部小横杆的扣件即可方便地完成拱架卸落工作。

主拱圈混凝土最低强度达到设计的90%后, 即进行主拱圈脱架。由于拱架设计中采用可调托撑来调整标高和落架,落架点多,落架施工技术难度大。根据计算分析,确定卸架原则:横桥向必须同时均匀卸落,在纵桥向从拱顶向拱脚逐排卸落,最后使拱圈下底模全部脱离混凝土面为止,形成裸拱主拱圈完全受力。

4 结语

主拱圈完成后,特别是拱上建筑施工结束后,通过一系列监测,应力和变形均达到理想状态,该桥施工实践证明,该工程主拱圈分环、分段的施工方法是科学合理、安全可靠的,该方法施工简便,适用于大跨径现浇钢筋混凝土拱桥施工。

[1]顾安邦.桥梁工程(下册)[M].北京:人民交通出版社,2000.

[2]顾懋清,石绍甫.公路桥涵设计手册:拱桥(上册)[M].北京:人民交通出版社,1994.

[3]汤宜成.许沟大桥箱形拱圈砼现浇施工技术[J].西部探矿工程,2002(03).