双源热压机传热分析及输送管道结构设计

2014-12-24张素梅

张素梅

(福建农林大学材料工程学院,福建福州350002)

传统人造板热压一般采用蒸汽热压机.蒸汽热压机以锅炉提供的饱和蒸汽为加热介质,以水为冷却介质,蒸汽温度波动大,且饱和蒸汽随着温度的增加,压力也增大[1].而有机载热体导热油具有的可在封闭状态以低压(一般不超过0.8 MPa)进行液相循环及传递热量、使用温度高达340℃等一系列优点,使其在人造板加工领域中的应用越来越广泛.

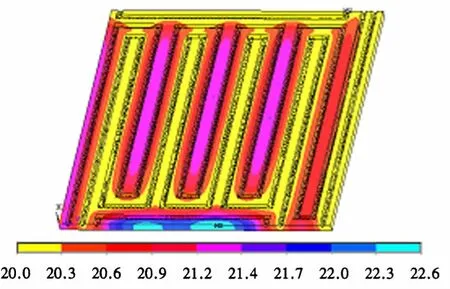

研究表明热压板板面温差越小,温度分布越均匀,热压板的翘曲变形越小,产品质量越能得到保证[2-5].适合于以导热油为加热介质、以水为冷却介质的四进四出热压板孔道结构,其仿真结果表明该产品能达到合格产品的生产要求[2,6],但若要使产品达到优等品的生产要求,必须进一步缩小热压板板面温差.本文针对目前人造板热压机所使用的单源载热体蒸汽和导热油的特点[6],对以蒸汽和导热油为加热源、以水和冷导热油为冷却源的双源热压机进行研究;以文献[6]中孔道结构的热压板为模板,用ANSYS有限元软件对使用双源载热体的热压板进行传热仿真分析,再与只以导热油为加热源、以水为冷却源的单源载热体的仿真结果进行比较,对使用不同热源的热压机输送管道进行结构优化设计,为优等产品的生产提供快速恒温的热压设备.

1 载热体传热仿真分析

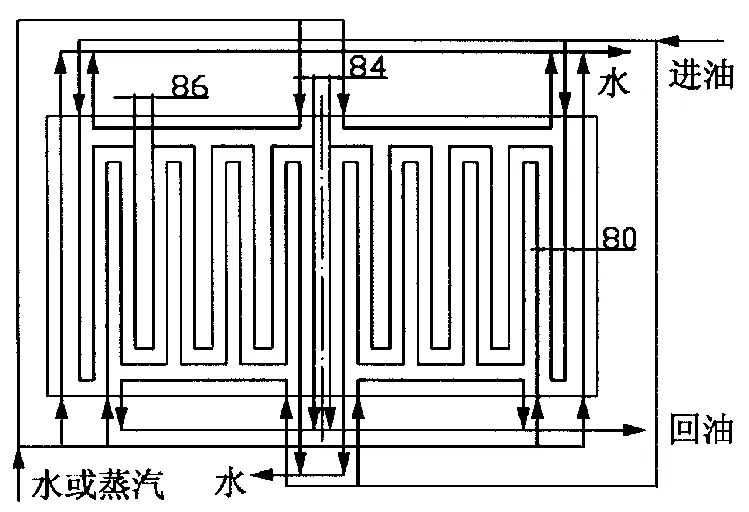

钢材热压板规格尺寸为2600 mm×1400 mm×70 mm,工作面尺寸为2440 mm×1220 mm,孔道直径为25 mm,孔道结构及尺寸如图1所示[6].采用 ANSYS有限元软件对用单、双源载热体分别进行传热仿真分析,比较其热压板面温度分布、温差及温度随时间的变化情况.传热仿真分析的边界条件、传热过程的基本假设及相关参数见文献[6].

1.1 单源载热体传热仿真分析

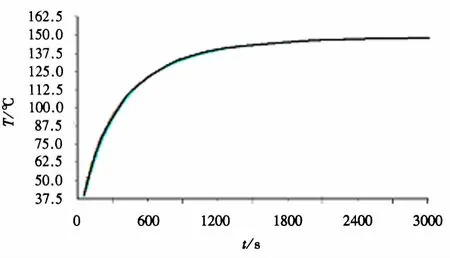

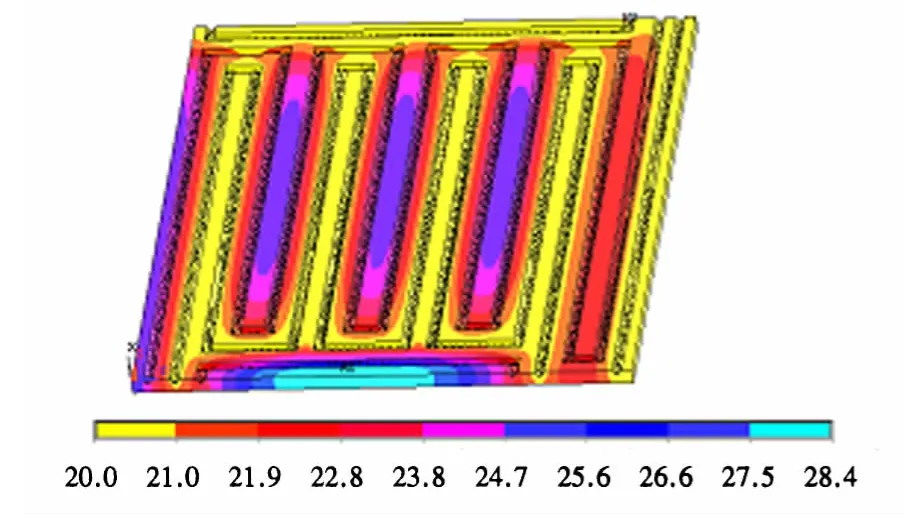

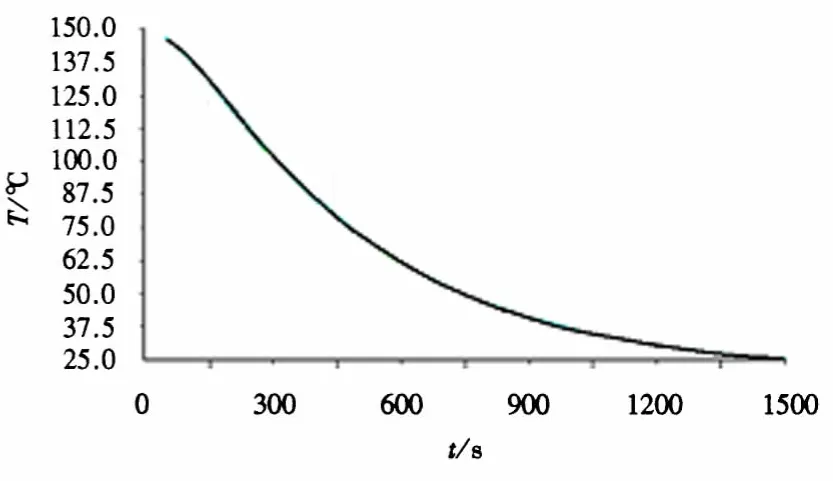

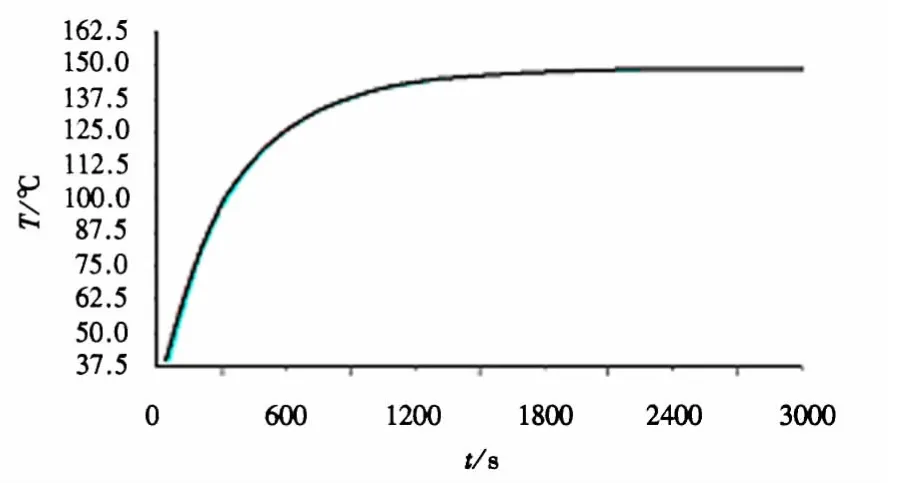

对图1的1/4简化几何模型,用150℃导热油对热压板进行加热,设定加热仿真计算终止时间为3000 s,采用ANSYS软件进行瞬态温度场求解,得到仿真结束时的热压板温度分布云图(图2),热压板中心点及离板面1/4处的温度随时间的变化曲线(图3).用20℃水对温度为150℃的热压板进行冷却,设定冷却仿真计算终止时间为1200 s,仿真结束时的热压板温度分布云图见图4,温度随时间变化曲线见图5.相关热分析参数见文献[6].

图1 热压板孔道结构Fig.1 Channel structure of hot-press platen

图2 导热油加热温度分布云图Fig.2 Temperature distribution cloud contour of heating with thermal oil

图3 导热油加热温度随时间变化曲线Fig.3 Temperature-time graph of heating with thermal oil

图4 水冷却温度分布云图Fig.4 Temperature distribution cloud contour of cooling with water

图5 水冷却温度随时间变化曲线Fig.5 Temperature-time graph of cooling with water

1.2 双源载热体传热仿真分析

饱和蒸汽和导热油在热压板管路里的放热都可以按对流放热过程计算,导热油在热压板管路里处于紊流工作状态,管内紊流放热的计算公式表示如下[7-8]:

式中,Nu为努谢尔特数,λ为导热系数,Pr为流体的普朗特数,Re为流体的雷诺数,d为热压板孔道直径.

忽略热压板周围空气对流的影响,用150℃的热油和蒸汽对热压板同时加热,蒸汽沿进水孔道流动,对图1的1/4简化几何模型进行仿真分析,设定加热仿真计算时间为2700 s,求解得到的热压板温度分布云图(图6),热压板中心点及离板面1/4处的温度随时间的变化曲线见图7.其中150℃饱和蒸汽的密度为2.547 kg·m-3,运动粘度为 5.47 MPa·s,比热容为 2320 J·kg-1·K,导热系数为 0.0297 W·m-1·K[9],饱和蒸汽的平均流速为20 m·s-1.将这些参数代入式(1)计算的蒸汽对流换热系数(α1)=262.3 W·m-2·K.

图6 导热油和蒸汽同时加热温度分布云图Fig.6 Temperature distribution cloud contour of heating with thermal oil and vapor

图7 导热油和蒸汽同时加热温度随时间变化曲线Fig.7 Temperature-time graph of heating by thermal oil and vapor

用20℃的水和导热油同时冷却,对同一简化几何模型进行仿真分析,设定仿真计算时间为1200 s,求解得到热压板温度分布云图(图8),温度随时间的变化曲线见图9.其中20℃导热油的密度为860 kg·m-3,运动粘度为 30 MPa·s,比热容为 1842 J·kg-1·K,导热系数为 0.1236 W·m-1·K[9],平均流速为3 m·s-1,将这些参数代入式(2)计算的冷油对流换热系数(α2)=711.93 W·m-2·K.

图8 冷水和导热油同时冷却温度分布云图Fig.8 Temperature distribution cloud contour of cooling with water and thermal oil

图9 冷水和导热油同时冷却温度随时间变化曲线Fig.9 Temperature-time graph of cooling with water and thermal oil

1.3 单、双源载热体传热仿真分析比较

根据以上传热仿真分析结果和图2可知,仅用导热油单源加热,热压板板面最大温差为5.8℃.由图3可知,将热压板从20℃加热到140℃所用的时间是1200 s.从图4可得,用水冷却时热压板板面最大温差为8.4℃.由图5可得用20℃的水将150℃热压板冷却到50℃所用的时间是750 s.而图6显示,用热油和蒸汽同时将热压板加热到140℃所用的时间约是1000 s.图7显示仿真结束时热压板板面最大温差1.2℃,达到优等品生产要求[1].图8显示,用20℃的水和导热油同时将热压板冷却到50℃所用的时间约为420 s.图9显示仿真结束时热压板板面最大温差为2.6℃,达到优等品的生产要求[2].

在同样条件下双源载热体加热所用时间比单源载热体少200 s,双源载热体加热热压板板面最大温差比单源载热体小4.5℃;双源载热体冷却所用的时间比单源的少330 s,板面最大温差比单源载热体小5.8℃.可见采用双源载热体,热压板的温度分布更均匀,加热及冷却时间更短.

2 载热体输送管道结构的设计

2.1 管道结构设计的预期目的

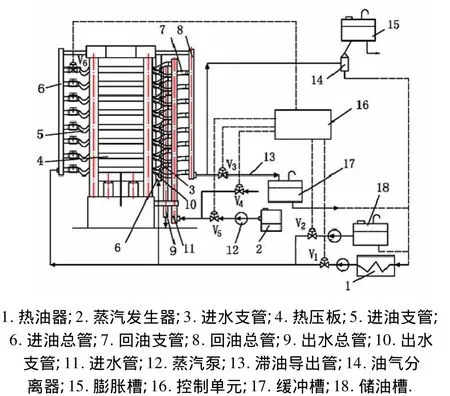

为了减少板面温差、缩短加热及冷却时间,并满足人造板中的三板典型3段降压降温曲线的热压要求[10],在加热段,热油和蒸汽分别由循环泵同时输送,从各自的管道进入热压板孔道进行加热;到保温保压阶段结束进入冷却段时,冷油和水分别进入导热油管道和进水管道,先将里面的热油和蒸汽排出,再循环输送到热压板进行冷却,排出的热油输送到缓冲槽备用.冷却阶段结束进入保温保压阶段时,停止冷水输送,而热油及蒸汽分别进入导热油和进水管道,先将里面的水及冷油排出,再循环输送,排出的导热油和水分别输送到缓冲槽和蓄水池;同时控制冷、热油及蒸汽流量,使热压板的温度保持恒定.当冷却温度达到卸板要求的温度时,所有的载热体都停止输送,热油器停止加热,打开热压板,卸出板坯.下一个压板工作开始时,重复上述步骤.

2.2 载热体输送管道结构

2.2.1 双源载热体管道结构 通过对现有热压机载热体输送管道结构进行改进[11-14],设计双源载热体输送的管道结构.考虑到进板及卸板的需要,将导热油、水及蒸汽的进出口设置在与进板方向(纵向)平行的热压机两侧.重新设计的管道结构总体布置示意图见图10,主要由载热体输送管道装置、滞留热油导出装置、冷却水导出及蒸汽辅助加热装置、控制单元等组成.

载热体输送管道结构装置包括通冷、热导热油和水及蒸汽的输送管道,以及相应的热油输送泵、冷油输送泵、热油流量控制阀V1、冷油流量控制阀V2、储油槽、油气分离器、蒸汽发生器等.滞留热油导出装置由控制阀V3、滞油导出管、缓冲槽组成.冷却水导出及蒸汽辅助加热装置由蒸汽发生器、蒸汽泵、蒸汽管、控制阀V5及冷却水输送管道、冷却水控制阀V4组成.冷却水用自来水即可,冷却后的水及蒸汽冷凝水由蓄水池回收备用.

该装置中各个流量控制阀的开与关由控制单元发出的信号决定,各组成部分按工艺流程要求完成板坯的热压胶合.

导热油加热时,气体、水分和低挥发组分的分离装置由油气分离器、膨胀管、膨胀槽、排气管、溢流管、过滤器组成,并按标准及安全要求进行布置和安装[11-14].

2.2.2 单源载热体管道结构 将图10中组成蒸汽辅助加热装置的蒸汽发生器、蒸汽泵、蒸汽输送管道撤除,并关闭控制阀V5,即为单源导热油热压机.

电热蒸汽发生器(也称小型锅炉)效率高,可实现自动控制,不需专业操作工,符合现代环保要求;而传统燃煤或燃料蒸汽锅炉效率低,难以实现稳定的自动控制,不符合环保要求.

图10 载热体输送管道结构示意图Fig.10 The sketch of pipes structure of heat carrier

3 小结与讨论

(1)传热仿真分析结果表明,在同样条件下采用双源载热体加热所用的时间比单源载热体少200 s,双源载热体加热热压板板面最大温差为1.2℃,比单源载热体小4.5℃;双源载热体冷却所用的时间比单源载热体少330 s,板面最大温差2.6℃,比单源载热体小5.8℃.双源载热体板面温度分布更均匀,产品达到优等品生产要求,加热及冷却所用时间也更短.

(2)电热蒸汽发生器结构简单,便于实现自动控制.热压过程的冷却段也可根据需要选择只通冷油(或水)的慢速冷却.若产品为合格品,则加热段只需用导热油加热,冷却段只用水冷却即可,蒸汽辅助装置可不用.导热油加热源可以是电源或燃料气和燃料油,该装置中各组成部分的具体控制装置及方法将在后续研究中继续探讨.

[1]胡代赘,陈波,涂淑平.PLC在导热油加热冷却系统中的应用[J].工业控制计算机,2007,20(11):69-73.

[2]刘红,阮灵伟,蒋兰芳,等.基于ANSYS的热板温度场模拟与优化设计[J].磨具工业,2010,36(9):18-21.

[3]钟宏章,张徐发.热压机的热压板温度差异分析[J].木材加工机械,1997(3):29-30.

[4]郑庆端.多层热压机热压板变形的校正[J].中国人造板,2009(9):13-15,26.

[5]王野平,李翠娟,周韩.基于FLUENT的热压板通道布置设计优化[J].机械设计,2012,29(3):50-52.

[6]张素梅.热压板孔道结构及其传热仿真分析[J].福建林学院学报,2013,33(4):367-370.

[7]关涛,刘晓燕,彭志刚.导热油管内强制对流换热系数的计算[J].工业锅炉,2002(6):9-11.

[8]张壁光,乔启宇.热工学[M].北京:中国林业出版社,1992:151-153.

[9]刘光启,马连湘,刘杰.化学化工物性数据手册[M].北京:化学工业出版社,2002.

[10]华毓坤.人造板工艺学[M].北京:中国林业出版社,2002:235.

[11]孙军.热油供热系统及在人造板热压机中的应用[J].林产工业,2004,31(2):48-50.

[12]侯国华,郑久彬.导热油系统设计[J].化工设备与管道,2012,49(2):31 -33.

[13]岳勇,韩东太.燃油(气)有机热载体加热装置的调试及运行技术[J].工业加热,2007,36(2):56-58.

[14]赵志明.导热油载热体加热系统的设计概要[J].化工设计,2007,17(5):34-37.