4118-K1U1E1 油冷器内漏原因分析及处理措施

2014-12-24王小辉

王小辉

(中国石油宁夏石化公司,宁夏银川 750026)

中国石油宁夏石化分公司化肥一厂合成氨装置建成于1988 年,设计能力为日产合成氨1 000 t,年产合成氨30 万t,压缩装置设计为四台离心式压缩机空气压缩机(4111-K1)、氮气压缩机(4111-K2)、合成气压缩机(4117-K1)、氨气压缩机(4118-K1),2003 年装置油改气后增加了天然气压缩机(4112-K1)。4118-K1U1E1 是氨气压缩机(4118-K1)的一台油冷器,油泵运转起来,将油箱内的透平油送人该油冷器壳程,经过冷却的透平油到油滤器进行过滤,再到压缩机的各个润滑点,最后回到油箱,透平油循环运行(见图1)。

图1 透平油流程图

4118-K1U1E1 油冷器是上述工艺流程中的主要辅助设备,一旦发生故障或泄漏,直接影响和威胁氨气压缩机(4118-K1)的安全运行,并导致装置全面停车。

1 设备参数

4118-K1U1E1 油冷器是氨气压缩机的一台辅助设备,管程内走的是压力0.6 MPa 的循环水,管外壳程走的是压力为2.0 MPa 的透平油。具体参数(见表1)。

表1 参数表

4118-K1U1E1 油冷器在运行过程中,出现内漏,并且泄漏的程度越来越严重,不但影响了装置的长、满、优运行,而且影响到装置的安全稳定运行和节能环保等工作。在2013 年10 月化肥一厂装置大检修期间,对该换热器进行了解体检修。分析换热器泄漏原因,找出对策,是处理换热器内漏的重要举措。

2 泄漏原因分析

该换热器是O 型环函式换热器,两管板中一侧与法兰通过螺栓固定连接,另一侧类似于浮头,管板与壳体间隙处通过O 型环密封,可作一定量的移动。此设备的特点是结构较简单、加工、制造、检修、清洗较方便,但O 型环处易产生泄漏。O 型环函式换热器适应压力和温度都不高,非易燃、难挥发的介质传热。

2.1 管子的振动

O 型环函式换热器中管子产生振动是一种常见故障。引起振动的原因有:管束与泵、压缩机产生的共振;由于流速、管壁厚度、折流板间距、管束排列等综合因素的影响而引起的振动;流体横向穿过管束时产生的冲击等。如振动现象严重,可能产生的结果有:相邻管子或管子与壳体间发生碰撞;使管子壳壳壁受到磨损而开裂;管子撞击折流板而切断;管端与管板连接处松动而发生泄漏;管子发生疲劳破坏;增大壳程流体的流动阻力等。

2.2 管壁积垢

由于换热器操作中所处理的流体,有的是悬浮液,有的夹带有固体颗粒,有的粘结物含量高,有的还有泥沙、藻类等杂质。随着使用时间的延长,在换热器的内外表面上会产生积垢。积垢引起的故障有:总导热系数下降,传热效率降低;使换热管的管径,因积垢而减小,使得流体通过管内的流速增加,造成压力损失增大;积垢导致管壁腐蚀,腐蚀严重时造成管壁穿孔,两种流体混合而破坏正常操作。

2.3 管子的泄漏

管子发生泄漏的事故较多,主要原因是介质的冲刷引起的磨损,导致管壁破裂;介质或积垢腐蚀穿孔;管子振动引起管子与管板连接处泄漏。

2.4 O 型环处泄漏

因介质冲刷导致管板密封面或封头O 型环槽腐蚀,起不到密封的作用,出现内漏现象,此种泄漏方式是此类换热器最常见的一种泄漏方式。

3 处理对策

3.1 拆卸检查分析

为了降低检修工作量,首先将换热器法兰螺栓连接处的管箱平盖拆卸,拆卸完后,经检查发现,换热器管束未有腐蚀等表面不良现象,经研究讨论,投用换热器管程冷却水,保压2 h,发现封头O 型环处密封面有水泄漏,初步判断O 型环处密封面起不到密封作用,将管箱法兰打开后检查发现,换热器浮头侧管板外圆、封头管箱与O 型环密封处腐蚀严重,无法起到密封作用。

3.2 换热器芯子浮头侧管板密封面补焊及加工

4118-K1U1E1 换热器管板材质是S25C,是日本JIS 标准中的牌号,相当于国标的25 钢,含碳量小于1.35 %,除铁、碳和限量以内的硅、锰、磷、硫等杂质外,不含其他合金元素的钢。碳素钢的性能主要取决于含碳量。含碳量增加,钢的强度、硬度升高,塑性、韧性和可焊性降低。为了确保管板焊接变形,采用H1Cr24Ni13,φ2.0 的焊丝进行补焊,焊接电流110 A~115 A,焊接速度50 mm/min。补焊高度沿管板圆周方向和管束侧高出5 mm(见图2),补焊完后进行加工,根据现场测量壳侧实际尺寸,确保换热器芯子抽装和O 型环的密封,换热器管板加工尺寸至φ376 mm(见图3),达到和设备相互配合间隙。

图2

图3

3.3 换热器管箱密封面补焊及加工

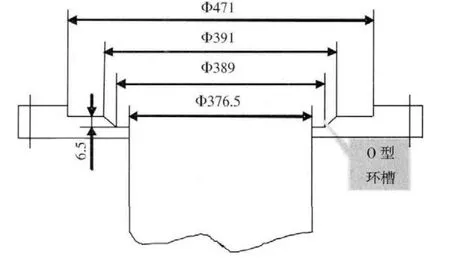

4118-K1U1E1 换热器管箱O 型环槽已全部腐蚀,O 型环无法固定,处理方法是将腐蚀槽全部堆焊,因封头材质是S25C,是日本JIS 标准中的牌号,相当于国标的25 钢,采用A302,φ3.2 焊条进行补焊,焊接电流105 A~110 A,焊接速度50 mm/min。沿封头管箱O 型环槽圆周方向整体堆焊,堆焊高度超出封头管箱外密封面3 mm,堆焊完后,将封头管箱O 型环槽和外密封面进行加工处理,对策是将O 型环槽靠近法兰侧改成斜角,封头管箱随着封头法兰螺栓的紧固,O 型环和换热器管板的密封处压力也随着增大,促使密封效果更好。因O 型环的直径是φ8 mm,考虑到O 型环的压缩量,加工尺寸为,管箱O 型环槽内径加工尺寸是φ376.5 mm,O 型环槽深6.5 mm,槽底部直径φ389 mm,槽上部直径φ391 mm,因管箱外密封面表面出现腐蚀,再加上补焊O 型环槽时对外密封面局部有损伤,将管箱法兰螺栓连接处和外密封面整体加工0.4 mm,达到和设备相互配合间隙,加工完的管箱密封面(见图4),O 型环槽加工尺寸(见图5)。

图4

图5

3.4 补焊注意事项

(1)首先用氧-乙炔火焰烘干补焊周围的油和水迹,再用砂轮机或抛光机将补焊区域进行打磨,将上面的锈蚀处理干净,直至打磨处金属光泽为止,并不应有纵向刻痕、凹陷、斑点及锈蚀等缺陷。

(2)电焊工必须持证上岗,对该项工作的焊接工序清楚熟练。

(3)采用A302,φ3.2 焊条进行补焊封头O 型环槽时,使用前高温烘干,烘干温度150 ℃,保温时间1 h,然后放入到电焊条保温桶内,随取随用。

(4)利用手工乌极氩弧焊补焊换热器管板时,应注意起弧点和收弧点的位置,防止出现凹陷和咬边现象,切记电弧碰及附近管束端。

(5)为防止飞溅对换热器其它位置的沾粘,应做好防护措施。

3.5 检修完试压

将加工完的换热器芯子按照要求回装到位,换热器芯子管板浮头侧内外安装上φ8 mm 的O 型环,确保O 型环安装到位后,在封头管箱上粘贴上4 mm 后的石墨复合垫片,立即均匀对称紧固管箱法兰螺栓。

3.5.1 壳程试压 利用壳侧0.6 MPa 的冷却水对换热器壳程冲压查漏,当压力升至0.6 MPa 时,保压2 h,经机动处、车间和检修技术员检查,管束和浮头O 型环密封面处未出现漏点,壳程试压合格。

3.5.2 管程试压 换热器两侧封头管箱大盖回装完成后,利用试压泵在管箱导淋处给换热器管程缓慢打压,当压力升至设计压力3.0 MPa 后,观察10 min,无异常后,继续升压至设计压力的1.25 倍(3.75 MPa),保压30 min,经机动处、车间和检修技术员检查,压力表无压降,管程试压合格。

4 结论

通过对内漏原因认真分析,对检修过程中发现的问题,按照检修深度和施工方案要求,进行补焊及机械加工处理,将封头管箱O 型环槽改进成斜角,确保了良好的密封效果,4118-K1U1E1 自从2013 年10 月检修后,运行过程很平稳,透平油未出现泄漏,保证了一化肥装置安全稳定高负荷运行和节能环保等工作,取得了良好的经济效益和社会效益。

[1] 王勇.换热器维修手册[M].北京:化学工业出版社,2010.

[2] 王绍良.化工设备基础[M].北京:化学工业出版社,2002.

[3] 年产30 万吨合成氨装置动设备图纸[R].宁夏化工厂合成车间,1986.