天然气净化厂污泥处理工艺分析与改造

2014-12-24田伟杰

田伟杰,陈 星,王 菁

(中国石油长庆油田分公司第一采气厂,宁夏银川 750006)

在油气田开发和生产过程中不可避免的会产生一定量的污泥,这种污泥的物理化学性质十分复杂,一般含有大量的老化原油、蜡质、沥青质、胶体和固体悬浮物、盐类、酸性气体、腐蚀产物以及机械杂质等,同时在污泥处理过程中还加入了大量的凝聚剂、缓蚀剂、阻垢剂等物化剂,极难分离,对此,国内外有着自己的污泥处理技术。

净化厂污泥利用自然风干的方法,干化周期较长,干化污泥含水率高,矿化度高, 有机质含量高, 机械杂质含量高, 而且含有一定量无机盐类以及重金属离子等污染物,污泥干化效果差,焚烧效率低。

通过与国内外污泥处理技术的比较,结合净化厂污泥自身的特性,提出了几种污泥处理技术方案,并优选出了适合于本厂的污泥处理工艺。

1 净化厂污泥处理系统简介

1.1 污泥来源及组成分析

1.1.1 污泥来源 在油气开发、开采和加工、生产过程中会产生“含油污泥”,它是一种含油废物,如不加以处理必将造成环境污染,这些污泥在气田污水处理过程中沉积,年度检修时,从罐底或池底等地方将污泥清理出来。污泥颜色介于“黄色-黑色”之间,含油率一般小于5 %。含油污泥在干化过程中形成的油膜,严重影响污泥的干化效果。

污泥主要有以下几个来源:

(1)甲醇回收过程中所产生的污泥。从集气站运到净化厂的含油含醇污水、含油不含醇污水经过紊凝沉降后产生的污泥。

(2)生活污水中的污泥。这些污泥主要来自生活中污水沉降污泥,通常不含油。

(3)生产过程中所产生的污泥。这些污泥主要是来自天然气处理过程中,脱硫、脱水装置污水,场地冲洗污水以及分析化验污水沉淀后的污泥,一般含有少量的油。

(4)检修过程中产生的含油污泥。这些污泥主要来自检修过程中,检修污水、原料气过滤器和原料气分离器排污沉淀后的污泥,一般来讲这些污泥含油。

1.1.2 污泥特点 净化厂的湿污泥含水率达95 %~99 %,流动性能较好,矿化度较高,污泥中的水分一般含有70 %的游离水,20 %的毛细水,10 %的颗粒吸附水和内部结合水。由于在含油湿污泥中存在粘土、沙子、沥青质、胶体、固体悬浮物、盐类等乳化剂的存在,会形成乳状液(W/O 或O/W),对脱水有很大的阻碍作用。

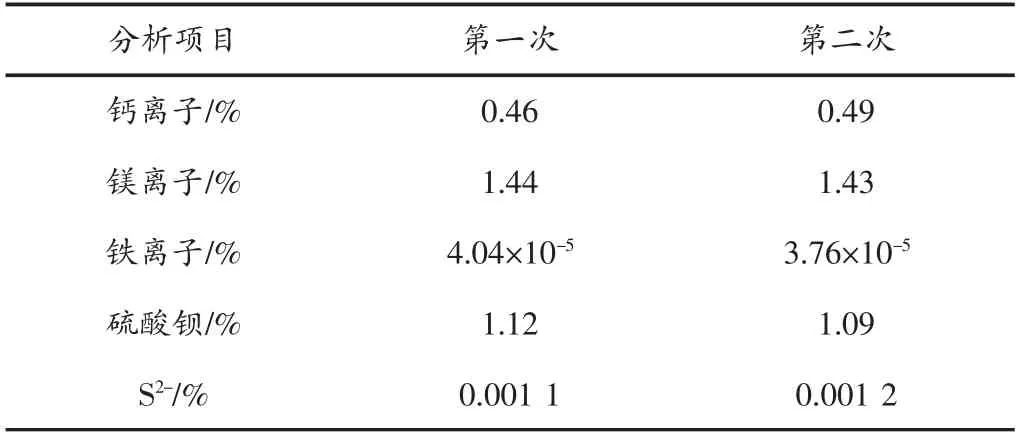

1.1.3 污泥组成分析 油气田污泥的组成极其复杂,是一种极其稳定的悬浮乳状体系。对污泥组分分析试验,分析结果(见表1、表2)。

为了对含油含醇污泥中重金属元素的分布、含量以及是否含油放射性核素有待进一步的认识,特委托了国土资源部西部矿产资源检测中心,对污泥灰分(高温煅烧残留物)做了原子发射光谱半定量分析,分析结果(见表3)。

表1 自然干化污泥组分分析

表2 污泥焚烧后残渣中无机组分分析

表3 污泥灰分元素分析结果统计表(mg/kg)

从以上数据可以得出:干化污泥含水率高、矿化度高、有机物质含量高、机械杂质含量高,而且含有一定量的无机盐类以及重金属离子Cu、Cr、Ni、As、B、Pb、Zn等重金属离子,但这些成分均没有超过农用污泥污染物控制标准。

1.2 净化厂污泥处理工艺

污泥处理的主要任务就是浓缩污泥,降低污泥中的游离水含量,减少污泥的体积,向减量化、稳定化、无害化方向发展。

目前,本净化厂每年处理污泥约500 m3,对污泥进行集中处理,采用自然干化焚烧工艺:即利用风吹、日晒和滤板,进行自然风干;将风干后污泥人工拉到污泥焚烧窑,通入天然气进行焚烧处理,焚烧后的污泥灰烬拉到靖边垃圾站。

采用该工艺存在干化周期较长,干化效果差,焚烧效率低,天然气能耗大等问题。因此,需要对现有污泥干化焚烧工艺进行改造,寻求一条适合于本净化厂的污泥处理方式。简单的思路是:从污泥脱水工艺和污泥干化工艺两方面进行改进。

2 污泥处理技术改进

2.1 污泥脱水方法分析

2.1.1 自然脱水 污泥的自然干化是一种简便经济的脱水方法,但容易形成二次污染。污泥干化的主要构筑物是干化场,干化场可分为自然滤层干化场与人工滤层干化场两种,主要依靠渗透、蒸发与撇除。其中影响干化场脱水的因素有:(1)气候条件,如当地的降雨量、蒸发量、相对湿度、风速和年冰冻期;(2)污泥性质,如消化污泥中产生的气泡、污泥比阻等。

2.1.2 机械脱水 一般大中型污水处理厂均采用机械脱水。机械脱水的基本原理都是以过滤介质两侧的压力差作为推动力,使污泥中的水分被强制通过过滤介质,形成滤液排出,而固体颗粒被截留在过滤介质上成为脱水后的滤饼,从而实现污泥脱水的目的。主要包括滚压脱水、板框压滤脱水、离心式脱水三种方式:

(1)滚压脱水采用滚压式压滤机,去除的主要是毛细水、吸附水,这部分水分依靠浓缩是不可能除去的。

(2)板框压滤机脱水原理与滚压脱水原理相同。

(3)离心脱水原理。在离心机高速旋转的状态下,利用千倍于重力的离心力使气固液分离,其脱水效率与效果远远强于自然沉降脱水。

2.2 污泥脱水工艺改进

2.2.1 改善自然干化条件 自然干化对外界环境的依赖度较高,受气候和污泥性质的影响较大。可以通过加强自然循环和通风、改变污泥性质等方面改善污泥脱水效果。

(1)加强自然循环和通风。用自然干化的方法对污泥进行脱水,外部条件对污泥的脱水效率起着重要作用,由于受降雨量、蒸发量、风速和温度等方面的影响,结合靖边天气,可以通过在污泥干化池边加入风扇等通风设备,改变其外部条件,加强空气与污泥的对流换热,增大污泥的蒸发量,从而提高污泥脱水率。此法简单,脱水效果欠佳。

(2)添加药剂,改变污泥性质。气田污泥由于含油等特点,不易进行自然干化。可以通过向污泥中添加物化剂的方法,例如破乳剂、脱水剂、混凝剂等药剂,改变含油含醇污泥特性,从而达到加强脱水的目的。对于不同种类和不同组分的污泥,选取不同的脱水剂、破乳剂、混凝剂等以及它们添加的先后顺序和添加量。这种方法只需选取合适的药剂,便可以起到明显地作用效果。其缺点用量大,成本高,且可能具有一定的毒性,对后续的污水处理增加难度。

2.2.2 采用机械脱水技术 油气田污泥成分复杂,综合影响因素较多,处理难度较大,要想建立一套完整的污泥处理工艺,机械脱水技术是一项很好的选择,常用的机械脱水设备有滚压式脱水机、板框压滤式脱水机、离心脱水机等。用机械脱水时,常与药剂脱水方法相结合对污泥进行预处理,对预处理后污泥再进行机械脱水。采用机械脱水,可将污泥的含水率降到60%~80%,不仅自动化程度高,处理量较大,脱水效果好,脱水效率高,而且经过机械脱水的污泥能很好的满足干化或资源化利用等的要求。

2.3 污泥干化工艺改进

2.3.1 废烟气技术 采用废烟气对污泥进行干化处理技术,可以实现污泥的无害化处理,避免在污泥焚烧过程中产生二噁英等有毒有害气体。废烟气具有很高的温度,在日常处理中将废烟气直接排放到大气中,会造成热值的浪费。本净化厂拥有大量的烟气,特别是酸气焚烧炉产生的烟气,这种烟气温度高达400 ℃~450 ℃,具有可观的热值,利用价值非常高。而且可通过调节烟气温度和流量控制污泥的湿含量,能很好地满足污泥无害化的要求。

采用废烟气对污泥进行干化可以就地取材,降低能源消耗,干燥时间短,干化效果好,干化后的污泥具有可观的热值,是一种典型的以废制废方法。

2.3.2 污泥掺煤技术 污泥在焚烧过程中,需要源源不断地通入天然气,天然气利用率低,如果在湿污泥中掺煤,只需要通入少量天然气引燃,便能充分燃烧。亦可以将这些污泥型煤拉到热电厂、垃圾焚烧电厂和水泥厂等地方作为燃料,变废为宝,达到污泥的资源化利用。其中掺煤量是影响污泥干化效率的主要因素,是主要的技术问题。

这种处理方法投资低,处理较彻底,减少了天然气的浪费,节约了能源。但固化和混合强度较大,当燃烧不完全时,会产生一氧化碳等有毒有害气体,危害人类健康,造成环境污染。

2.4 污泥处理工艺改造方案及其工艺流程

结合本净化厂污泥特性,本着以最有效的方式进行污泥的减量化、资源化、无害化处理。综合考虑,选择机械脱水与废烟气干化技术对污泥进行处理。污泥脱水采用LWS350 系列卧螺离心机,污泥干化采用旋转闪蒸干化系统,此系统主要由双螺旋进料器、旋转闪蒸干燥器、脉冲布袋除尘器、引风机、鼓风机以及管路、阀门和控制系统等组成。

湿含量为95 %~99 %(wt)的污泥经LWS350 系列卧螺离心机脱水到70 %~80 %后进入双螺旋进料器内, 并在螺旋叶片连续均匀的推动下,进入旋转闪蒸干化机内;而自酸气焚烧炉的高温烟气通过引风机将烟气引出,通过换热盘管在旋转闪蒸干化机干化室中与污泥换热。进入旋转闪蒸干化机的污泥湿物料,在旋转闪蒸干燥机旋转和换热盘管的共同作用下, 湿物料被迅速干燥。干燥合格后的物料进入脉冲布袋除尘器, 经脉冲布袋除尘器收集下来的干化产品拉到靖边垃圾场,而除净尾气通过引风机并经过光解氧化器净化后排空,烟气则利用酸气焚烧炉烟囱抽力将其抽回并排至大气。

3 结论

(1)国外油气田污泥处理工艺有:高温裂解工艺、机械脱水工艺、生物处理工艺和电化学处理技术等,技术较为成熟。国内油气田污泥处理工艺:污泥萃取工艺、固化燃烧工艺、化学反应-旋流分离工艺、生物处理工艺和焚烧处理工艺。

(2)本净化厂污泥来自于气田生产和生活过程中产生污泥,干化含水率70 %~80 %,有机物含量3.5 %~9.0 %,碳酸盐含量2.0 %~5.5 %,残渣含量9 %~22 %,含有少量污染物(不超过农用污泥污染物控制标准)。

(3)本净化厂污泥处理量不大(约500 m3),由于成分复杂和含有油份等原因。使得自然风干的方法干化周期较长,干化污泥含水率高,焚烧不完全,有机质含量较高, 机械杂质含量较高、含有一定量的污染物。

(4)根据本净化厂自身的特点,分别从优化污泥脱水和优化污泥干化两方面对现有工艺进行改进。污泥脱水工艺改进方案有改善自然干化条件和采用机械脱水;优化污泥干化工艺有废烟气技术和污泥掺煤技术。

(5)针对本净化厂污泥处理技术脱水不充分,干化不完全,能耗较大等现象,改变现有污泥处理工艺,采用机械脱水与废烟气干化相结合的污泥处理技术方案,即用LWS350 卧螺离心机进行脱水和旋转闪蒸干化系统进行污泥处理,并给出相应的工艺流程及流程框图。对该技术进行经济性评价后,证明该技术能节约大量的成本,具有可观的经济价值。如采用污泥干化焚烧工艺,每年的燃料费用就有169 万元。而采用机械脱水与废烟气干化相结合的污泥处理技术,每年的能耗费用仅为6.6 万元,虽然设备投入成本较高,但工程建成后,能够实现对固体废弃物的无害化处理,为本净化厂节约大量费用,环保效益显著。

[1] 王守仁,王增长,宋秀兰,等著.污泥处理技术发展[J].水资源保护,2010,26(1):111-115.

[2] 周高华,方善如,等.含油污泥脱水设备与技术[J].化工机械,2003,30(5):54-59.

[3] 李凡修,辛焰,陈武,等.含油污泥脱水性能试验[J].环境污染与防治,2001,23(3):13-14.