新型纳米涂料作为注水井分注管柱内防涂料应用研究

2014-12-24纪艳娟邹俊松许志刚

纪艳娟,邹俊松,许志刚,张 峰

(1.中国石化江苏油田分公司石油工程技术研究院,江苏扬州 225009;2.中国石化江苏油田分公司试采一厂,江苏江都 225265)

江苏油田开发已进入高含水开发阶段,有32 个油田投入注水开发,共有注水井795 口,其中分层注水井356 口,占注水井总数的44.8 %。由于长期注污水,井况不断变差,注水管柱的腐蚀状况日趋严重,对油田生产造成不利影响,注水管柱的腐蚀防护已成为急需解决的问题。

江苏油田分注井普遍采用内涂层油管来进行防腐,涂层是环氧树脂类,长期受水力冲刷的影响,涂层硬度不够,尤其在油管接头处易脱落;采取纳米增注措施时,涂层脱落严重,易堵塞水嘴。

随着科技的发展,一批新型的内防腐涂料面世,选用其中的新型纳米涂料来进行室内试验,评价其是否可以用于油井分注管柱的内防腐。

1 新型涂料简介

纳米涂料厚度为1 μm~10 μm,环氧类树脂粉末涂料的涂膜厚度为50 μm~60 μm,纳米涂料明显薄于传统的环氧树脂类涂料。传统涂料的主要成分为高分子树脂,而纳米防腐涂料的成分为纳米氧化物溶胶。因此,与传统防腐涂料相比,具有优异的防腐性能、满足对尺寸精度的要求、高硬度、高透明、耐溶剂。应用纳米防腐涂料,金属表面处理工艺非常简单,从而降低了生产成本,大大提高了工效;应用纳米防腐涂料,无废水、废气、废渣排放,生产工艺为绿色清洁工艺,产品也是绿色的。

2 实验研究

2.1 涂层工艺

新型纳米料的涂层工艺:基材→脱脂→水洗→风切(烘干)→涂装涂层(浸泡/涂刷)→烘烤/常温固化→成品,但时间要延长。这套涂层工艺简单,而传统的涂层工艺步骤繁琐,工艺有16 步之多。

2.2 样品预处理

新型纳米涂料是A 组分和B 组分,均为液体状态,按照不同的比例混合搅拌均匀即可使用。选用与油管材料N80 钢材制成的挂片,按照上述涂层工艺进行,成品可进行以下性能测试。新型纳米涂料共有5 个样品,记为1#、2#、3#、4#、5#。

2.3 防腐性能测定

根据GB/T《水处理剂缓蚀性能的测定旋转挂片法》进行,目标为<0.076 mm/a,污水取自江苏油田腐蚀较严重的HS 污水处理站。

2.4 防垢性能测试

配置模拟水,取6 个250 mL 磨口瓶,分别加入100 mL 蒸馏水,50 mL 阳离子水,摇匀后,再加入50 mL阴离子水,摇匀,将空白挂片、表面分别涂有5 种涂料的挂片一一放入瓶中,将6 个瓶子放入110 ℃烘箱中,观察挂片表面结垢情况。

2.5 涂层润湿性测定

采用OCA 光学接触角测量仪进行涂层表面测定,以蒸馏水为介质,涂层表面润湿角越小,润湿性越好。

2.6 硬度测试

涂料硬度测定采用GB/T 6739-1996《涂膜硬度铅笔测定法》,标准规定了试验机法和手动法两种方法,采用其中的手动法。

2.7 涂层表面情况

扫描电镜(SEM)分析和AMF 分析。

3 实验结果与分析

3.1 防腐性能

由表1 可以看出,有涂层的腐蚀率均小于0.076 mm/a,选用其中防腐效果较好的进行耐酸碱试验。

表1 原水条件下涂料的防腐性能测试

表2 酸碱条件下的涂料防腐性能测试

由表2 可以看出,三种涂料在原水中均有较好的防腐效果,在酸碱中防腐效果变差,相比较而言,4#是三种涂料中较好的一种,但腐蚀率也是超过0.076 mm/a,说明防腐涂料不适应在酸化作业时使用。

3.2 防垢性能

2 天后,表面没有涂层的挂片表面有垢晶析出,有涂层的表面没有垢晶,说明涂料具有防垢效果(见图1)。

图1 防垢试验图片

表3 涂层表面润湿角

3.3 润湿性能

表3 显示,涂层后,表面润湿角变大,由弱亲水转为弱疏水,降低水的流动阻力。

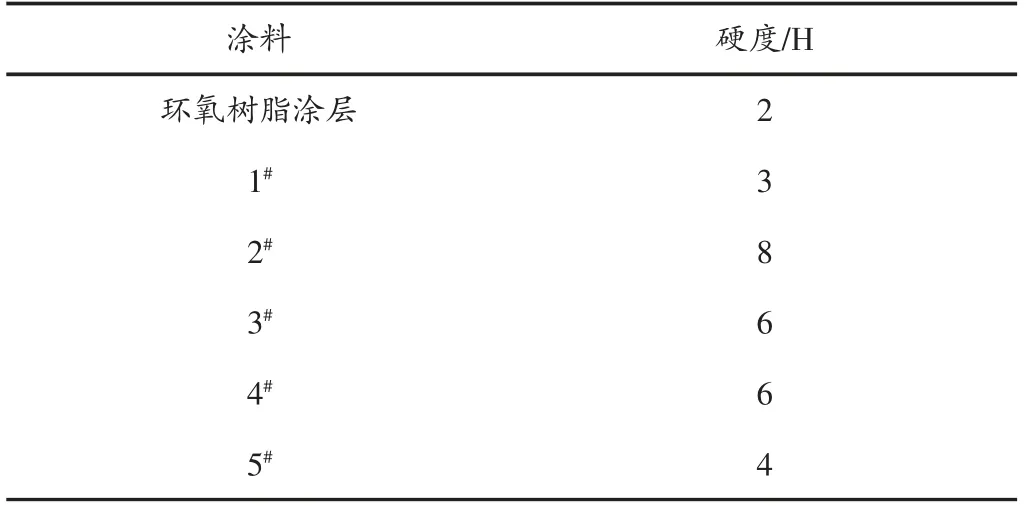

3.4 硬度测试

新型纳米涂料的硬度较高,均大于环氧树脂涂层的硬度(2H)。

表4 涂料硬度测试

3.5 涂层表面

图2 SEM 照片

由图2 可见,在40 μm 镜头下,纳米涂层表面依然是很光滑。

4 结论

(1)与油田现用的环氧树脂类涂料相比,新型纳米涂料具有厚度薄、耐高温、硬度较高的特点。

(2)新型纳米材料为水溶性的,可以通过浸泡即可完成表面处理,在分注工具防腐方面具有内衬工程塑料等其他防腐方法无法比拟的优点。

(3)新型纳米涂料可以用于注水井分注管柱,尤其是分注工具的防腐。

[1] 国家标准GB/T 6739-1996[S]. 涂膜硬度铅笔测定法,1996.

[2] 国家标准GB/T18175-2000[S].水处理剂缓蚀性能的测定旋转挂片法,2000.