耿83 区井口回压影响因素及治理措施

2014-12-24俞治学刘学文

王 彬,俞治学,刘学文,王 杰

(中国石油长庆油田分公司第九采油厂,宁夏银川 750006)

姬塬油田耿83 区位于陕西省定边县姬塬乡刘峁塬区域内,为典型的超低渗透油藏,主力开采层位为长4+5、长6 层,地面原油粘度5.42 mPa·s,密度0.832 g/cm3,凝固点20.5 ℃,沥青质含量4.8 %。

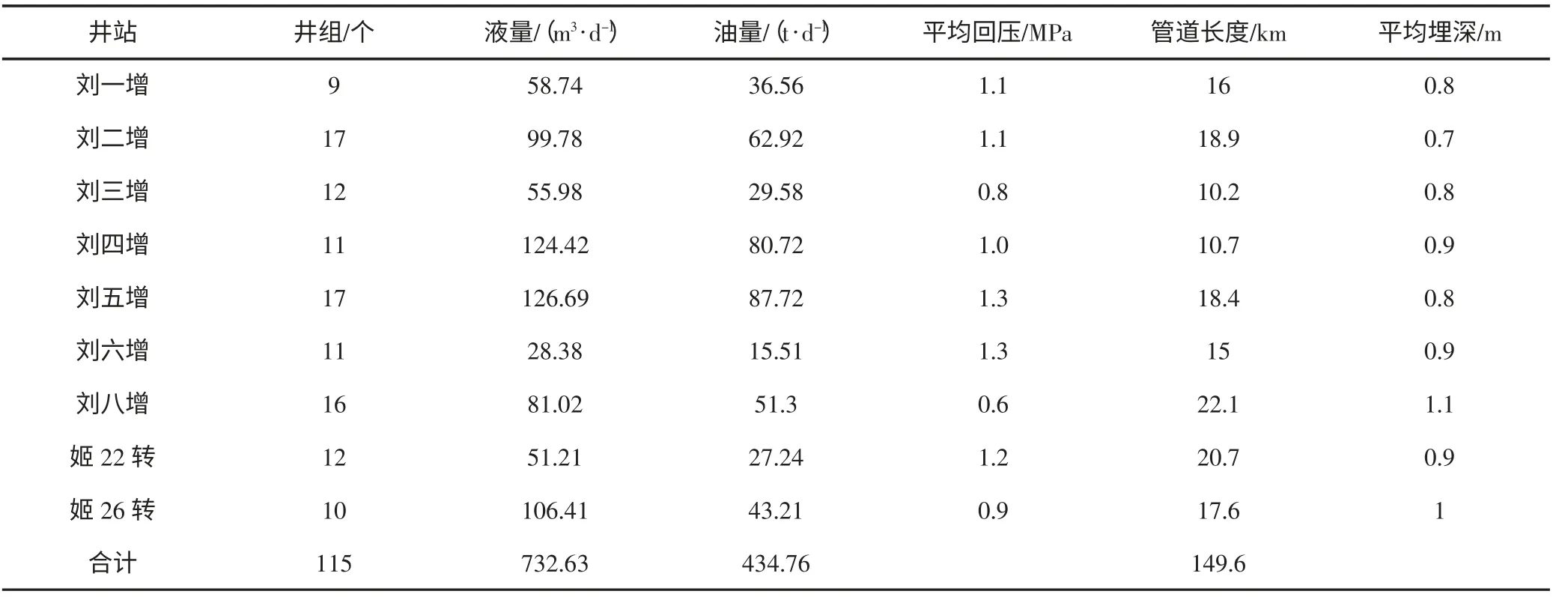

耿83 区集输系统目前采用二级布站方式,主要以大井组-增压点(转油站)-联合站模式,形成了单管加温密闭集输、井组串接、油气混输、站点插输的集油工艺,配套了油气混输泵运行保护及变频控制技术,实现各站点连续平稳输油。目前耿83 区下辖联合站一座,增压站5 座,转油站2 座,数字化集成增压撬2 座,降回压装置1 座,拉油点1 座,集油井组115 个,单井集油管线71 条,里程149.6 km,平均井组回压1.0 MPa。

1 井口回压主要影响因素分析

井口回压是原油从井口流到下级站点的剩余压力,回压高低从侧面反映出地面管道的流体运行状态,井组产生高回压与原油自身的性质及集输工艺、集输条件有关,原油的粘度大,在常温下流动性就差,环境温度降低,集油管线结蜡,造成过流断面减小,流动阻力增加,由于地形复杂,管线长,井站间起伏大,部分管线埋地深度不够等各类因素的共同影响,造成油井井口回压增大。

表1 耿83 区井组集输现状统计表

1.1 原油物性

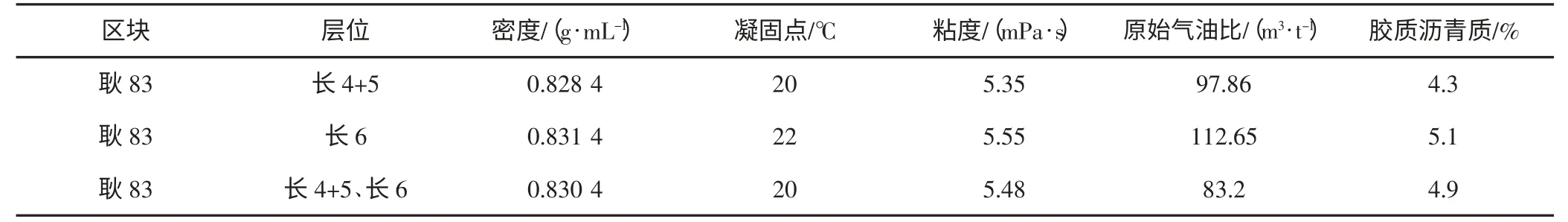

耿83 区目前开发主要层系为三叠系长4+5、长6油层,该区块原油具有凝固点高,粘度大、胶质沥青含量高的特点,因此进行单管密闭输送时,势必产生较高回压(见表2)。

表2 耿83 区原油物性表

1.2 环境温度与地形地貌

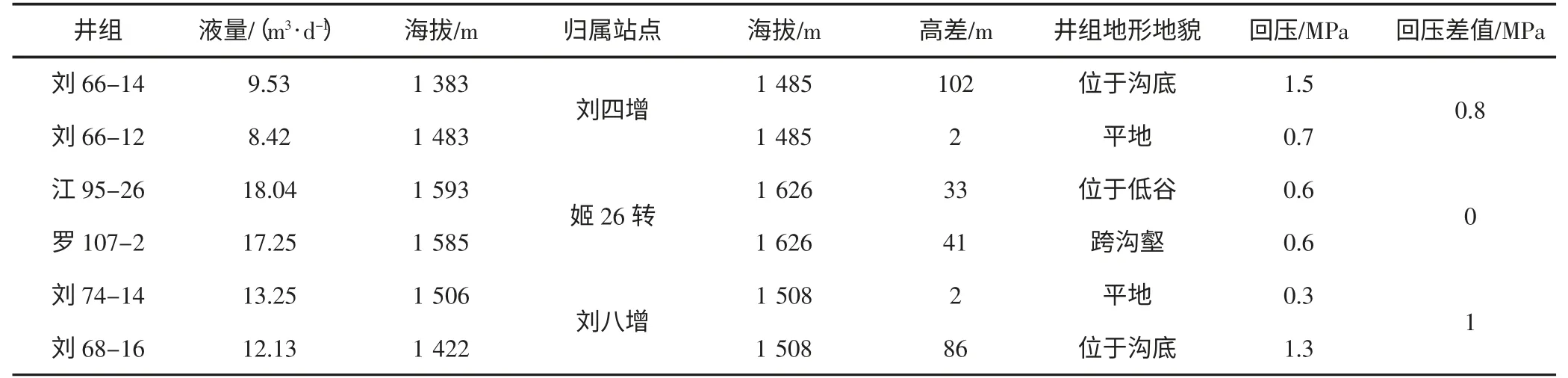

耿83 区域属于内陆干旱型气候,最低气温-25 ℃,最高气温30 ℃,年平均气温约10 ℃,除了夏季6~8 月外,其余9 个月的较长时间地面平均温度均低于原油凝固点;油区地表属典型的黄土塬地貌,地形起伏不平,地面海拔1 350 m~1 650 m,相对高差300 m 左右,对地面集输管线的铺设造成了极大的影响,导致众多集油管线需跨沟、翻山,增大了水头压差及摩阻力(见表3)。

表3 耿83 区原油物性表

1.3 集输半径大

对原油物性的室内评价,结合地形地貌特点,利用蜡沉积热力学模型、集输管道热力及水力计算公式,计算出经济集输半径不大于1.5 km,耿83 区单井集油管线平均里程为2.1 km,势必造成油井较高回压生产。通过对液量在5~20 m3/d 范围内的10 个井组按照液量分为5个区间,具有相似地貌及产液量的条件下,可看出管线长度对回压影响较大,最大达到0.8 MPa(见表4)。

表4 耿83 区管线长度影响回压统计表

1.4 管线结垢

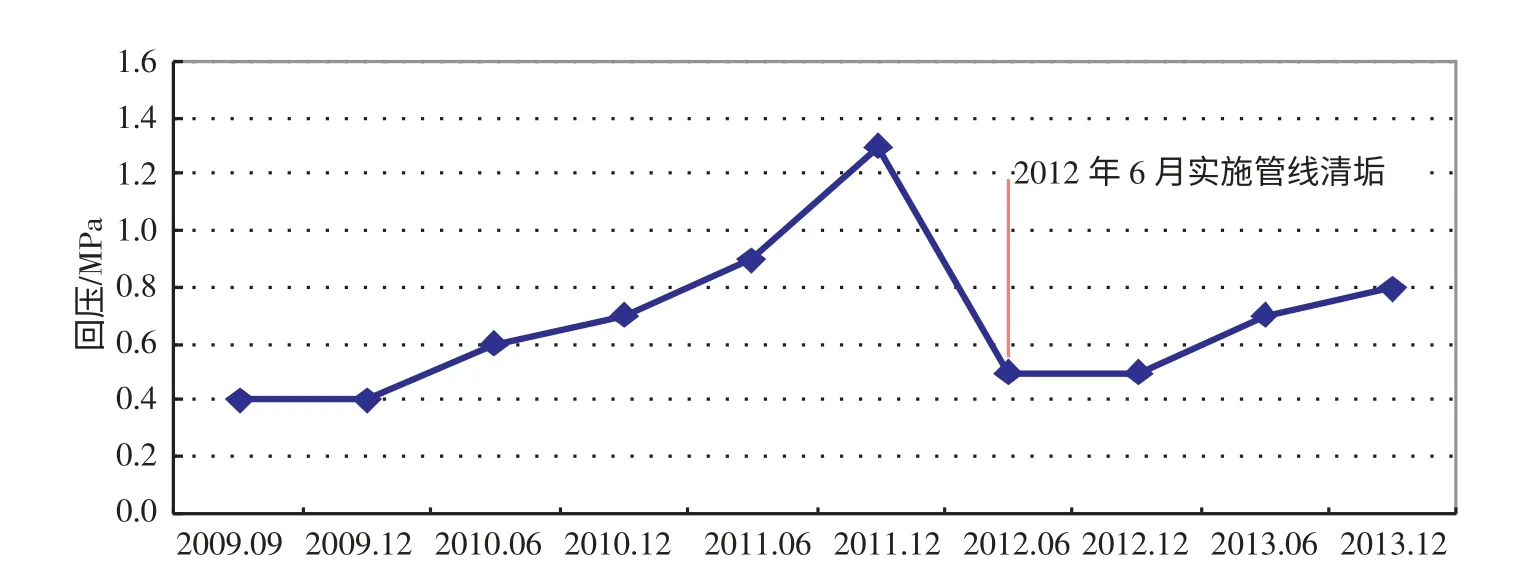

图1 刘60-4 井组回压运行曲线

耿83 区为多层系混合开发,来自不同油井的产液在集输系统混合,加之部分油井水淹,导致成垢阳离子(Ca2+、Mg2+、Ba2+、Sr2+)和成垢阴离子(、)相遇后则会形成BaSO4、SrSO4等难溶化合物附着在管线内壁,造成管径变小,引起井口回压上升。由刘60-4 井组回压运行曲线来看,井组管线自投产运行2.75 年后,回压由0.4 MPa 上升至1.3 MPa,实施清垢后压力恢复正常,但随着管线运行1.58 年后压力又上升到目前0.8 MPa,因此管线结垢是造成井组回压上升的重要因素(见图1)。

1.5 井组液量低、管线埋深浅

耿83 区超低渗透油藏,平均渗透率仅为0.39 mD,平均单井日产液1.57 m3,井组日产液6.373 m3,集油管线中油流速较慢且不能充满管容;加之该区域受地形条件限制,管沟基本为人工挖掘,且部分地势陡峭,管线平均埋深小于1 m,因此在原油集输过程中沿途温降幅度较大,原油粘度也随之增大,流动性逐渐变差,导致井口回压增大。

2 降回压主要治理措施

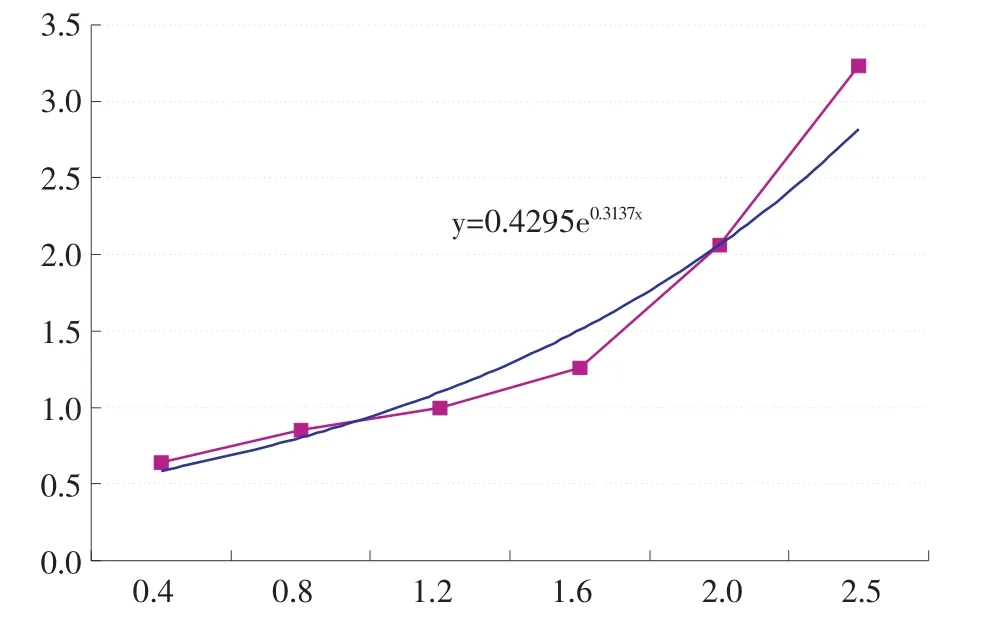

耿83 区原油含蜡量高,冬季运行回压高,易造成管线冻堵、热洗扫线频次增加、安全风险大,同时高回压会造成井口产液量降、盘根更换频繁、抽油机负荷增加、抽油泵效降低、能耗增加等问题。对多个不同回压下单量车与事故罐井组液量差值进行对比,随着回压的升高,影响的液量成指数函数关系增加,回压达到2.5 MPa 时,影响液量达到10 %。

图2 回压对产液量影响的管线曲线

通过对以上影响回压的各类因素结合实际情况进行分析确定了原油粘度大、管线埋深浅、温度低、管线结垢是导致耿83 区回压高的关键因素,针对以上问题实施了以下降回压治理措施。

2.1 降管线,提高埋深

通过2012-2013 两年的集油管线埋深专项治理工作,耿83 区累计实施降管线40 km,并对管线悬空处、跨越外露处实施岩棉管保温,同时对斜坡处易被雨水冲刷处管线实施草袋护坡保护,实施此项措施后,通过对管线末端进站温度进行检测,平均进站温度提高了3 ℃。

2.2 提高管线首点输油温度

在井场安装水套加热炉提高原油温度,降低原油黏度,是解决油井高回压的较好措施,并且达到了预期的效果。目前耿83 区流程井组共计安装立式水套加热炉、水煮炉共计70 台,通过现场加热炉实际使用情况,可以看出加热炉点炉后集油管线出口温度可提高12 ℃,井站温度可提高9 ℃,且经过加温后的原油进站温度均保证在原油凝固点以上, 降回压幅度达到0.25 MPa(见表5)。

表5 加热炉对温度的影响

2.3 清防蜡工艺

耿83 区目前采取化学防蜡与物理除蜡相结合的治理措施。化学防蜡用的清防蜡剂主要为CX-1、CX-3,清蜡剂的作用过程是将已沉积的蜡溶解或分散开使其在油井原油中处于溶解或小颗粒悬浮状态而随油井液流流出,而达到降粘、降凝的作用,投加方式为:油套环空投加,浓度200~400 mg/L,管线投加,浓度200 mg/L;物理除蜡主要依靠投清蜡球,通过定期的清蜡球对管壁附着蜡质的刮削,确保管线有较大的管径,增加过流面积,达到降回压的作用,目前耿83 区实现投球的管线为58 条。

2.4 清防垢工艺

针对集油管线结垢严重的问题,耿83 区同样采用化学防垢及高压射流物理清垢相结合的方式。

化学防垢主要是环套投加AD43-3,浓度50 mg/L;管线及站内集输系统投加CQ-Z01、AD51-20 钡锶阻垢剂,通过该类钡锶阻垢剂在集输系统的投加,对管线结垢起到了一定抑制减缓作用,刘四增站内自2011年投加钡锶阻垢剂后,总机关汇管结垢情况明显好转,站内运行压力由0.3 MPa 下降到了0.23 MPa,效果明显。

物理清垢则采用的是机械清垢球打压清垢的原理,对管壁附着垢层进行旋转刮削除垢,通过清垢后的管线能够达到恢复投球的目的,耿83 区累计实施管线清垢60 km,清垢后管线回压平均下降0.2 MPa,实施总机关汇管清垢8 具,清垢后总机关压力平均下降0.1 MPa。

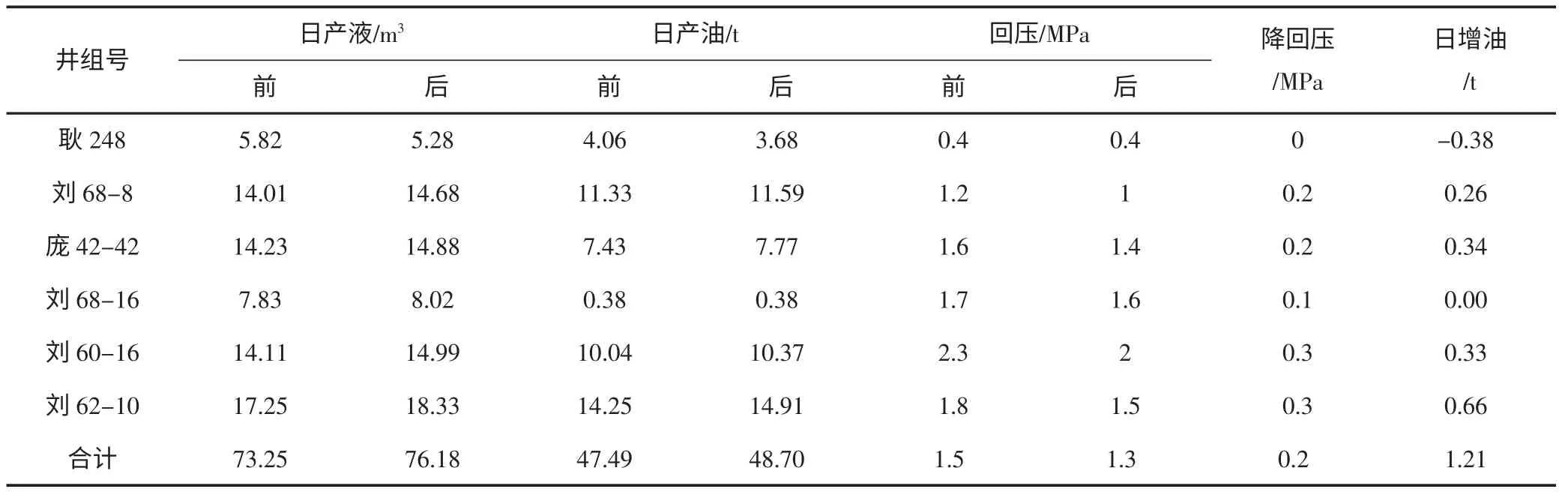

3 经济效益评价

(1)通过对6 个井组33 口油井进行降回压治理后,日增油1.21 t,则年增油441.7 t,创造产值220.8 万元(见表6)。

(2)每年10 月-次年4 月是管线热洗、吹扫的高峰期,按照平均每月70 次的频率,单次作业1 300 元/次计算,则该时间段内所需特车及罐车费用至少在63.7万元,若确保管线投球及加药,并采取其他治理措施,施工作业频次将降低1/3,节约成本近21.2 万元。

(3)利用伴生气资源加热原油,以一个燃煤水套炉和一个燃气水套炉作对比,燃煤炉每月需要原煤9 t,按462 元/吨和每年9 个月计算,则相对燃气炉多消耗费用3.7 万元。

表6 降回压治理增油效果统计表

4 结论与认识

(1)降回压工作是一项日常工作,但随着油井生产的变化以及滚动开发的进行,又会有高回压井产生,因此只有不断的采取降回压措施,使油井回压控制在合适压力范围,才能保障油田的长期稳产。

(2)油井清防蜡、清防垢是降低回压的一个重要措施,根据井组集油管线现场解堵情况来看,管线绝大部分是蜡堵,同时随着结垢情况的加重,回压也会逐步上升,进一步进行新型化学试剂效果评价及引进必要新工艺势在必行。

(3)加降粘、降凝剂是降低单井回压简化集输工艺的有效途径,可在耿83 区集油管线试用破乳剂进行降粘效果评价及推广,保证油井的正常生产,达到增加原油产量的目的, 同时促进了地面集输工艺技术水平的提升。

[1] 何毅,郭靖,等编著.长庆油田井口高回压影响因素及治理措施[J].石油工程建设,2012,(6):124-126.

[2] 赵新智,李文学,等编著.高回压井组的综合治理[J].油气田地面工程,2007,26(5):23-24.

[3] 邹晓燕,牟安勇,等编著.油井降回压工艺技术研究及应用[J].石油钻采工艺,2002,24(S1):93-94.

[4] 郑延成,李克华,等编著.防蜡剂与清蜡剂的研究概况及其发展趋势[J].精细石油化工,1992:(5):13-15.