丙烯原料对聚合催化剂活性影响的原因及对策分析

2014-12-24曹萍

曹 萍

(中国石油宁夏石化公司,宁夏银川 750021)

宁夏石化公司100 kt/a 聚丙烯装置采用Basell 公司的Spheripol 二代双环管工艺,能生产双峰产品,设计牌号35 个,能生产高刚性产品,设计以炼油装置丙烯为原料。生产过程中受丙烯原料性质的变化而造成生产波动的情况时有发生,所以分析影响反应行为的因素是解决生产波动的必要条件。

1 影响催化剂活性的因素

1.1 原料丙烯中杂质的影响

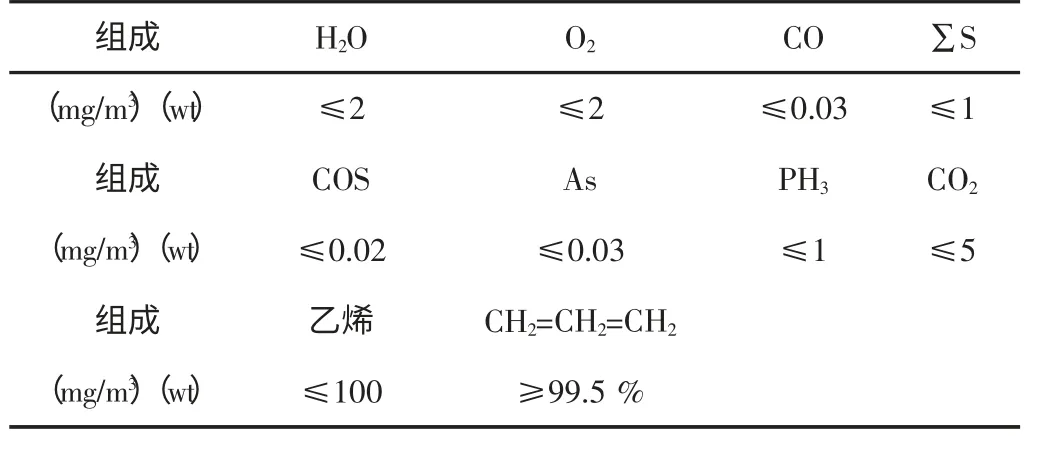

以炼厂气为原料的丙烯,杂质主要有双烯烃如C=C=C(CH2=CH2=CH2)、炔烃(CH≡CH)、H2O、O2、CO、CO2、As、S(硫化氢、羰基硫、硫醇)、P 等,设计文献中对聚合级丙烯的要求(见表1)。

表1 聚合级丙烯成分组成

原料级的丙烯在聚合前必须要经过精制系统的处理,除去原料中的杂质,成为聚合级的丙烯。目前一般采用的精制方法,包括汽提、物理吸附、化学转化等,根据不同杂质对聚合反应的影响,而设计的脱除装置规模则不尽相同,完全取决于原料丙烯中杂质的含量。

汽提主要脱除O2、CO、CO2等成分,由汽提塔顶排出,达到脱除的目的。

物理吸附主要是脱除H2O 中的醇类等组分,在吸附剂达到饱和后,通过脱附处理,脱附剂可以重复利用,以降低生产成本。

化学转化主要是通过不与烯烃发生反应,且不产生其他物质的固定床的化工填料,丙烯流经床层时,丙烯中的杂质与填料发生化学反应而被固定或转化,达到脱除的目的。

H2S+ZnOZnS+H2O

2AsH3+3CuOCu3As2+3H2O

2PH3+3CuOCu3P2+3H2O

经过研究,丙烯单体中杂质的反应行为:得出较为常见的杂质对丙烯聚合的影响程度。

1.1.1 H2O 在反应过程中的影响 影响机理:TiCl4+(x+2)H2O=TiO2+xH2O+4HCl,(见图1)。

因为H2O 的存在,活性中心极易先与反应速率远高于丙烯反应速率的H2O 结合水解,导致反应终止或催化剂活性衰减,影响装置的正常生产。

图1 H2O 的影响

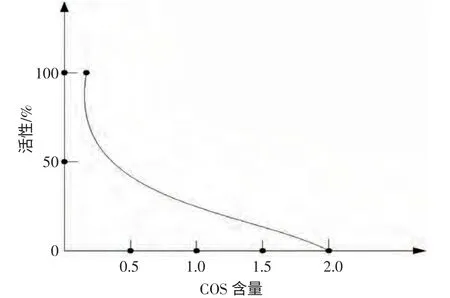

1.1.2 COS 的影响 反应机理:COS CO+S;CO+Ti4+Ti2++CO2

反应过程中的活性中心的活性取决于Ti4+,但在CO 的作用下将Ti4+还原成Ti2+,失去了活性,最终导致反应终止或反应速率下降(见图2)。

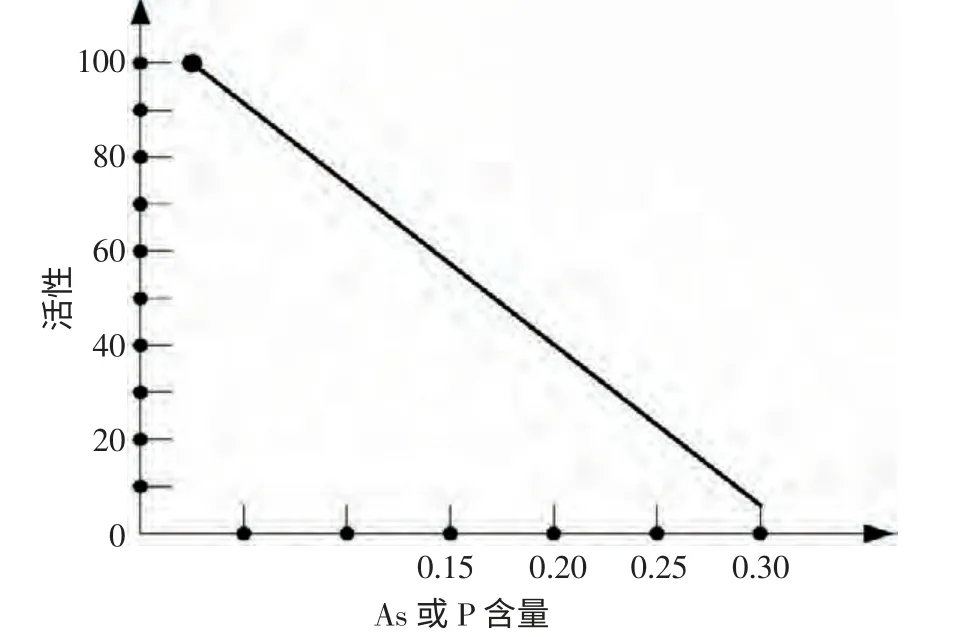

1.1.3 As、P 对催化剂活性的影响 As、P 在丙烯中的存在形式是相同的,都是以AsH3或PH3的形式存在,且对催化剂体系造成影响的剂量极小。一般研究认为As、P 在丙烯中的含量超过30 mg/L 时,聚合反应将无法进行,As、P 在丙烯中的含量受地域性原油性质的影响较大,一般高As、P 原油此类影响较为严重,因此在设计时应特别关注并予以考虑。影响程度(见图3)。

图2 COS 的影响

图3 As、P 对催化剂活性的影响

反应机理:4AsH3+3TiCl412HCl+Ti3As4

本公司采用的精制流程为:先经水解剂塔脱除羰基硫,再进入脱硫塔脱除硫化物,使总硫含量小于1 mg/L(wt),脱硫后的丙烯送到丙烯轻组分汽提塔,脱除CO、CO2等轻组分,然后送至丙烯干燥单元,通过3A 分子筛吸收原料中的水份,保证进到聚合区的丙烯含水量低于2 mg/L(wt),脱水后的丙烯进入As、P 脱除塔,脱除As、P 后再进入脱水、醇塔脱除在脱砷过程中产生的水及超标的醇。以上各步骤完成了丙烯精制,达到聚合级丙烯要求。

2 保证催化剂活性的对策

(1)提高丙烯精制系统的效率,降低有害组成的含量。建立定期的原料数据分析是十分必要的,并对一定时期内的数据进行分析、评估精制系统的使用效果,以判断固定床填料是否需要更换或再生,保证脱除效果的效率最大化。

(2)及时关注上游装置原油性质的变化,能有效的做好相应的防范措施,对调整精制系统运行有较大的意义。

(3)与上游的液化气脱硫和气分装置保持紧密的联系,保证上游装置的稳定操作,从源头上控制丙烯中的有害成分的含量。

(4)当精制丙烯回收循环利用时,杂质含量因累积变化,不能满足聚合的要求,应定期进入原料罐再次经过精制系统脱除杂质,达到有效利用的目的。

3 结语

在聚丙烯装置的生产运行过程中,催化剂的活性受各方面的影响因素较多,仅从丙烯原料的角度分析原料中杂质对丙烯聚合行为的影响及对催化剂活性的影响,但鉴于聚合行为的复杂性,其他的影响因素需进一步分析。

[1] 张旭之,陶志华,等主编.丙烯衍生物工学[M].北京:化学工业出版社,1995:5.

[2] 洪定一编著.聚丙烯-原理、工艺与技术[M].北京:中国石化出版社,2007:8.

[3] 帕斯奎尼.聚丙烯手册[M].北京:化学工业出版社,2008.

[4] 李正光,黄福堂,等主编.聚丙烯生产技术与应用[M].北京:石油工业出版社,2006:4.